AT 线控换挡执行机构挡位位置自学习算法研究

2020-05-24陈法法李嘉平

杨 勇,陈法法,李嘉平

(1.中国汽车工程研究院,重庆 401122;2.三峡大学 水电机械设备设计与维护湖北省重点实验室,湖北,宜昌443002;3.重庆长安汽车股份有限公司,重庆 400023)

为了使搭载自动变速器(Automatic Transmission,AT)的车型能实现全自动泊车功能,需要将传统的通过搬动换挡杆带动拉索拉动变速器换挡轴来实现P、R、N、D 的换挡方式,改为用电驱动直接驱动换挡轴的方式来实现换挡,该电驱动机构被称为线控换挡执行机构[1-3]。线控换挡执行机构的输出轴与变速器的换挡轴直接联接,以驱动变速器的换挡轴从而实现换挡。

变速器换挡机构的结构如图1 所示。由于线控换挡执行机构的摩擦阻力矩大于回位弹簧对变速器输出轴的力矩,对线控换挡执行机构的R、N、D位置进行精确标定就显得尤为重要。如果标定误差过大,当线控换挡执行机构达到标定位置后,回位弹簧顶端触点不能压入鸡冠齿谷底,导致变速器内部的油路不能完全打开,从而影响变速器性能。

图1 变速器换挡机构

在工程实际应用中,由于制造误差、装配误差等因素的影响[4],很难确保线控换挡执行机构的挡位位置足够精确。因此,基于上述线控换挡执行机构换挡位置误差问题,提出了一种挡位位置自学习算法,车辆在下线标定时触发该学习算法,线控换挡执行机构控制器能够非常精确地学习出该车辆变速器的R、N、D 挡位位置,从而避免由于线控换挡执行机构、变速器本体因制造、装配等误差对变速器性能造成影响[5-6]。

1 自学习算法

1.1 变速器的换挡机构

由图1 可知,变速器的换挡输出轴与线控换挡执行机构的输出轴通过轴孔的方式连接。

回位弹簧的一端固接在变速器外壳上,另一端,即回位弹簧顶端触点通过回位弹簧压力压在鸡冠齿齿槽上。对于传统的拉锁式换挡方式,在拉锁带动变速器换挡输出轴转动到目标挡位区域后,由于拉锁的设计余量,在回位弹簧压力的作用下,其顶端触点会压入鸡冠齿目标挡位槽的谷底,即变速器切换到精确的挡位位置。

1.2 回位弹簧力矩特性

回位弹簧顶端触点对变速器换挡输出轴中心的力矩曲线如图2 所示。由图可知,当在P 挡谷底时,回位弹簧对变速器换挡输出轴中心的力矩为0,在R、N、D 的谷底时,力矩均为非连续变化的曲线,方向发生了改变。

图2 回位弹簧力矩特性

1.3 线控换挡执行机构力矩特性

线控换挡执行机构是由电机加减速机构构成,电机输出到线控换挡执行机构输出轴的转矩可用以下公式表示:

式中:Te'为电机的电磁力矩;Tfm为电机的摩擦阻力力矩;n为线控换挡执行机构减速机构的速比;Tfr为减速机构的摩擦阻力矩。

令Tf=Tfm×n+Tfr,Te=Te'×n,则式(1)可简化为:

1.4 线控换挡系统力矩特性

1.4.1 系统力矩特性等价转换

变速器换挡机构、线控换挡执行机构及其之间的装配存在以下特点:

(1)变速器换挡系统回位弹簧对变速器输出轴的力矩在R、N、D 位置不连续,且在鸡冠齿最低谷的左右极限力矩方向相反。

(2)线控换挡执行机构内部减速机构存在一定的自由间隙。

(3)线控换挡执行机构输出轴与变速器输出轴的轴孔配合有安装间隙,线控换挡执行机构在变速器的安装点留有安装余量。

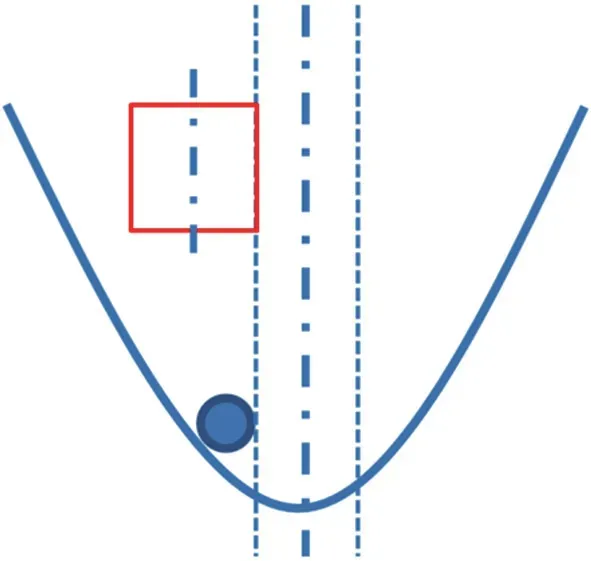

为了便于对线控换挡系统的力矩、空间位置进行分析,在图3 和图4 中,采用等价转换原则,其中抛物曲线表示鸡冠齿外轮廓;矩形框表示线控换挡执行机构输出轴与变速器输出轴的轴孔配合间隙以及线控换挡执行机构减速机构的自由间隙之和;圆球表示回位弹簧顶端触点,该圆球沿抛物线滑动表示回位弹簧顶端在回位弹簧的压力下沿鸡冠齿外轮廓滑动。

图3 回位弹簧顶端停在鸡冠齿右侧

图4 回位弹簧顶端停在鸡冠齿左侧

如果线控换挡执行机构停在某挡位,回位弹簧顶端触点没有被压入鸡冠齿最低谷时,按照上述方法进行等价转换后,回位弹簧顶端触点与轴孔配合边界必然处于受力状态。如图3 所示,回位弹簧顶端触点停在了鸡冠齿右侧,并有向抛物线谷底运行的趋势,但由于存在线控换挡执行机构的摩擦阻力,使回位弹簧顶端被轴孔的左边界挡住而停靠在鸡冠齿右侧。图4 是回位弹簧顶端触点停在了鸡冠齿左侧的情况。

1.4.2 系统力矩特性方程

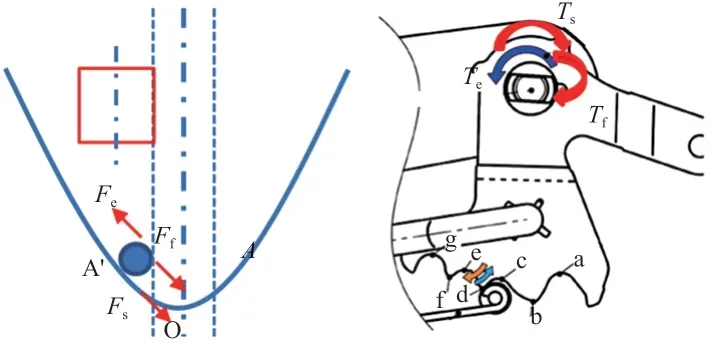

以回位弹簧顶端触点停在鸡冠齿谷底O 右侧为例,线控换挡执行机构以一个微小的力刚好能带动变速器换挡轴转动的受力分析如图5 和图6 所示,左图是受力分析,右图是变速器输出轴上的力矩分析。

图5 回位弹簧顶端触点在鸡冠齿右侧的受力分析

图6 回位弹簧顶端触点在鸡冠齿左侧的受力分析

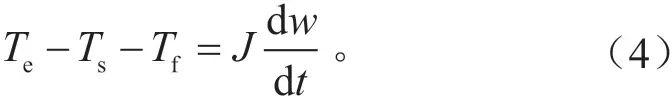

在线控换挡执行机构带动变速器换挡轴运动过程中,当回位弹簧顶端触点在鸡冠齿谷底O 右侧时,如图5 所示,分析得出其力矩平衡方程:

式中:J为变速器输出轴综合转动惯量;w为变速器换挡输出轴的角速度;Te为线控换挡执行机构对变速器输出轴的力矩;Ts为回位弹簧对其顶端触点的压力相对于变速器输出轴的力矩;Tf为系统的摩擦阻力相对于变速器输出轴的力矩。

在图5 中,Fe为对应的执行机构对回位弹簧顶端触点的等效驱动力;Fs为回位弹簧对其顶端触点的压力;Ff为系统的摩擦阻力。

当回位弹簧顶端触点在鸡冠齿谷底O 左侧时,如图6 所示,分析得出其力矩平衡方程:

1.5 自学习算法

根据上述力学特性分析,如果回位弹簧顶端触点不在鸡冠齿最低谷,自学习算法如下。

(1)线控换挡执行机构以一个逐步增大的力矩,顺时针、逆时针转动,一旦增大到某个力矩能沿一个方向转动而另一个方向不能转动时,则力矩方程必为:

如图5所示,回位弹簧顶端触点应沿A-O移动。考虑到Te、J很小,所以方程(5)可以近似为:

(2)线控换挡执行机构带动鸡冠齿转动,回位弹簧顶端触点越过最低谷O 后,继续往上移动,即图6 中的A'方向移动,此时的力矩方程为:

同理,考虑到Te、J很小,所以式(7)可以近似为:

(3)最终回位弹簧顶端触点会停在图6 中的A'处,达到力矩平衡,考虑到回位弹簧移动的速度很低,且Ts对执行机构的力矩来说具有明显的区分度,同时Ts在谷底两侧基本对称,所以AO >OA'。

(4)重复上述(1)、(2)、(3),直至线控换挡执行机构用同样的力矩沿顺时针、逆时针都能刚好转动,且转动的弧度相等,此时学习过程完成。整个学习过程,回位弹簧顶端触点的运动轨迹如图7所示。

图7 自学习过程中回位弹簧顶端触点的运动轨迹

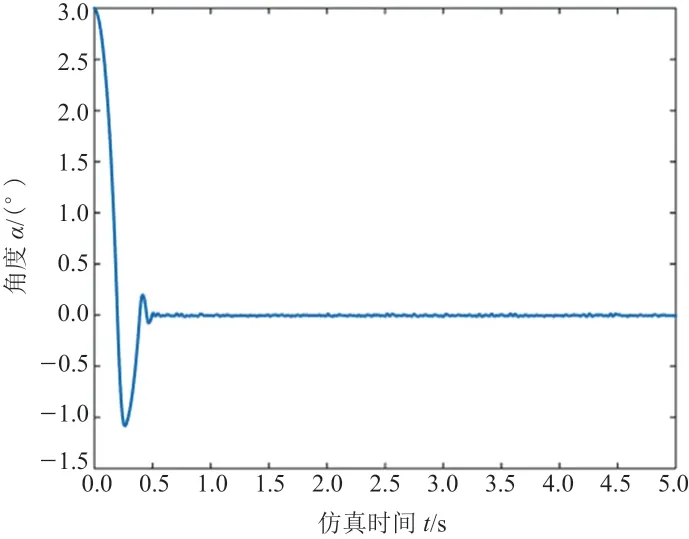

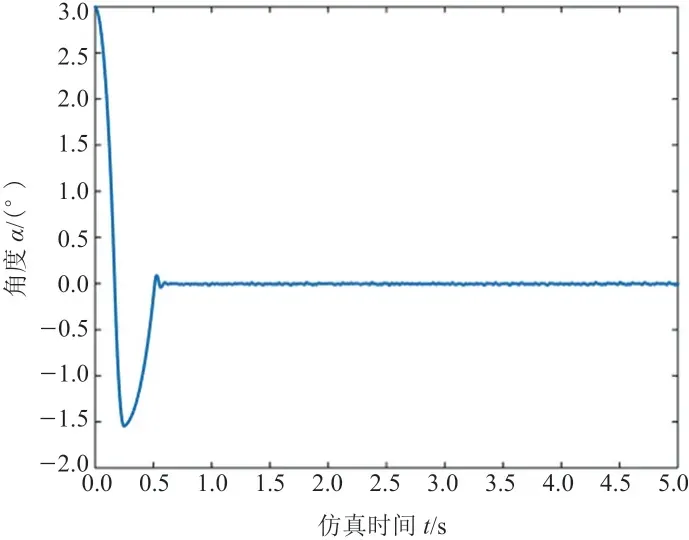

2 自学习算法仿真分析

基于上述自学习算法,建立系统动力学仿真模型[7],并模拟R、N、D 的初始安装偏差(这里以最大3°的安装偏差角进行仿真),对最终R、N、D 自学习的收敛位置进行仿真分析,仿真结果如图8 ~10 所示。

图8 R 挡偏差的仿真结果

图9 N 挡偏差的仿真结果

图10 D 挡偏差的仿真结果

由仿真结果可知,对线控换挡执行机构转矩进行优化后,线控换挡执行机构运行4 个周期,回位弹簧顶端触点即可进入R、N、D 理论位置±0.05°的误差带区域。

3 软件设计

本研究中,线控换挡执行机构控制器的主控芯片采用NXP 的16 位单片机作为主控芯片,以CodeWarrior 为软件开发工具,开发的线控换挡执行机构下线自学习算法程序的主体流程如图11 所示。

图11 自学习算法程序流程图

4 台架测试结果分析

变速器换挡轴本体部分如图12 所示。为了对上述自学习算法进行验证,搭建线控换挡执行机构的台架测试[8]方法描述如下。

(1)拆掉变速器输出轴上的TCU,套入外置角度传感器,并将外置角度传感器固定在变速器的外壳上,保证变速器输出轴的转动对传感器的位置没有影响。记录换挡轴在R、N、D 挡位时外置角度传感器的位置值,该值就是外置角度传感器对应变速器R、N、D 挡位位置的准确值。

图12 变速器换挡轴本体部分

(2)在变速器上安装线控换挡执行机构,驱动换挡执行机构至R、N、D,即外置角度传感器值与(1)中记录的值相等,并记录对应的线控换挡执行机构内部传感器的角度值,该角度值就是线控换挡执行机构对于变速器R、N、D 的准确值。

(3)在准确的R、N、D 挡位位置分别驱动线控换挡执行机构至相应的偏移角度,根据尺寸链公差计算,误差的极限角度应在3°以内。

(4)以相应的偏移位置为初始位置分别进行自学习,学习的部分统计结果见表1。

表1 自学习部分统计结果

从上面的测试统计结果看,在R、N、D 挡位位置最大偏移3°时,经过自学习后,线控换挡执行机构都能得到非常准确的目标挡位位置值,学习的平均次数为4 次,每个挡位学习时间在4 s 以内,如果在汽车下线时,设定R、N、D挡位位置全部学习,整个下线自学习的时间应在12 s 以内。

5 结论

本文通过对变速器换挡系统的分析,设计了一种线控换挡执行机构下线自学习算法,精确地学习线控换挡执行机构R、N、D 挡位的目标位置,以避免由于制造、安装等造成的变速器换挡挡位位置误差过大,导致变速器内部的油路没有完全打开而影响变速器性能,甚至损坏变速器。通过台架测试,该学习算法能够非常精确地学习到变速器的R、N、D 挡位位置,且满足汽车下线对学习时间的要求。