一种提高轮边驱动客车经济性的驱动控制方法

2020-05-24罗立全杨明亮杨嘉陵

罗立全,刘 平,杨明亮,杨嘉陵,袁 方

(1.西南交通大学 机械工程学院,成都 610031;2.西南交通大学 先进驱动节能技术教育部 工程研究中心,成都 610031)

轮边驱动电动汽车是一种新型的电动汽车,取消了半轴、万向节、差速器、变速器等传动部件,由4 个电机通过减速器直接与各个驱动轮相连。相对于集中驱动式电动汽车体积大而重、效率不高而言,同等功率需求下,轮边驱动电动汽车以其结构紧凑,转矩传递更高效,控制上更加灵活等优势成为目前研究的热点[1]。由于驱动方式的不同,轮边电动汽车的驱动控制算法也较为复杂。卢东斌等[2]建立永磁无刷轮毂电机的效率模型,通过仿真试验数据得到的平均分配转矩可以使系统效率最优,最后通过等速试验进行实车验证,但结论仅对平均分配四轮驱动和两轮驱动进行对比。ANDY 等[3]、续丹等[4]和GUO 等[5]通过电机效率Map 图,分别在线计算出不同转矩分配比例所对应的电机效率,选择最高效率的分配比例对驱动转矩进行分配。CHEN 等[6]采用CA 算法,对电机效率和轮胎利用率进行优化。WANG 等[7]采用PSO/GA 算法,通过电机Map 图实时计算最佳转矩分配比,通过仿真分析得出所提出的控制策略能够提高车辆的经济性,但没有进行硬件在环等试验,这些方法的实时性有待考究。YANG 等[8]针对三电机驱动电动汽车,提出基于电机Map 图的PSO 算法,又通过仿真与实车试验,验证所应用的算法能够在转弯工况下提高车辆经济性。

以前研究的控制算法均以驾驶员的期望转矩作为输入量,但并未考虑对加速踏板的解析处理,忽略了实际行车过程中路面不平对加速踏板的影响,且大多仅在软件仿真阶段,其控制算法的实时性无法验证。本文以四轮轮边驱动纯电动客车为研究对象,提出了一种基于加速踏板平滑处理与电机电动效率Map 图的经济性转矩分配策略。根据不同的电机转速与处理后驾驶员的期望转矩,将期望转矩合理地分配给4 个电机。通过仿真试验、硬件在环试验和实车试验,验证了该控制方法具有较好的经济性和实时性。

1 基于经济性的驱动控制算法

通过Matlab/Simulink 平台,采用基于模型化的思想对经济性驱动控制算法进行建模。算法中的输入量为加速踏板开度、4 个电机反馈转速和反馈转矩信号,先对加速踏板进行平滑处理,将处理后的期望转矩和处理后的电机转速作为输入量,进入查表模块,查表模块所导入的数据为离线计算的最佳转矩分配系数矩阵,最后计算出4 个电机指令转矩。

基于经济性的驱动控制算法如图1 所示。

图1 基于经济性的控制算法

1.1 加速踏板信号平滑处理

车辆行驶过程中,驾驶员意图是希望车辆进行匀速行驶,而实际路面不平导致车辆颠簸带来的加速踏板抖动,进而导致总驱动电流的频繁波动,影响行车经济性。

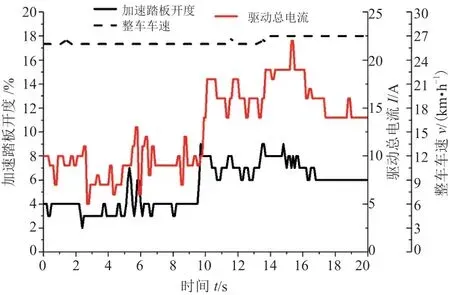

实车采集的加速踏板开度、整车车速和驱动总电流的数据如图2 所示。由图可知,在车速变化不明显,即27 km/h 匀速工况下,加速踏板开度在短时间内因路面不平而导致频繁抖动,由于电机输出转矩具有响应快的特点,所以驱动总电流频繁波动。因此,需要通过一定的算法去抑制这种踏板波动情况的发生。

图2 实车采集数据

对期望转矩进行平滑处理采用均值与一阶低通滤波的方法,如式(1)、式(2)和式(3)所示:

式中:APS 为VCU(整车控制器)采集的加速踏板信号;TAPS为APS 与当前电机峰值转矩相乘计算出来的期望转矩,Nm;Tmax为电机峰值总转矩,Nm;TAPS为连续采集的3 个APS 信号计算出来的转矩平均值,Nm;Td为解析后的驾驶员期望转矩,Nm;Tc为当前电机反馈总转矩,Nm;k为滤波系数。

由式(3)可知,当滤波系数较小的时候,加速踏板开度灵敏度低,但是输出转矩平稳。当滤波系数较大时候,加速踏板开度灵敏度高,输出转矩响应迅速,但是相对平稳性较差。当车辆接近稳速工况时,加速踏板开度较小。因此,滤波系数选择为0.1,判断条件为APS <20%,当踏板开度高于限定值时不作处理,保证输出转矩的实时响应。

1.2 最佳转矩分配比例计算

电机效率随着电机转速和输出转矩的变化而变化。通常,在电机低速和低转矩区域的电机效率较低。如果能实时将需求转矩合理地分配给每个电机,让电机尽可能工作在高效区间,将有利于提高整车经济性。

考虑行驶在良好的城市路面下,车辆直行时,左右电机输出转矩应该相等。此时,可以将4 个电机驱动转矩分配问题简化为前轴与后轴之间的转矩分配问题。则前、后轴分配的转矩分别如式(4)和式(5)所示。

式中:Tfl、Tfr、Trl、Trr分别为分配到左前、右前、左后和右后电机的转矩,Nm;λ为最佳前轴电机转矩与总转矩之比,称为最佳转矩分配系数。

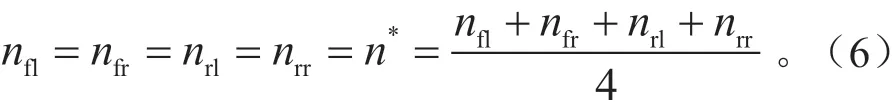

当路面情况良好时,在车辆行驶过程中,4 个车轮的轮速基本相等。则对4 个电机转速取均值,如式(6)所示。

式中:nfl、nfr、nrl、nrr分别为4 个电机的反馈转速,r/min;n*分别为4 个电机的平均转速,r/min。

电机的效率计算公式为:

将式(4)、式(5)和式(6)带入式(7),可以建立驱动电机总的驱动效率优化目标函数,如式(8)所示。

式中:ηfl、ηfr、ηrl、ηrr分别为左前、右前、左后、和右后电机的效率;η为4 个驱动电机总的驱动效率。

当λ=0 时,表示后轮驱动;λ=1 时,表示前轮驱动;0 <λ<1 时,表示四轮驱动;当考虑到在车辆加速时,车身的轴荷转移[9],后轮的载荷将增加,所以尽量增加后轴的驱动力,所以,令λ=

[0,0.5]。

前后轴转矩分配系数λ的算法流程图如图3所示。

图3 前后轴转矩分配系数 λ 算法

通过数值计算的方法,得到最佳转矩分配比例系数矩阵。步骤如下:

(1)初始化输入参数,令n*=0,Td=0,λ=0,

Row=0,Col=0。

(2)导入电机效率与转速转矩的关系矩阵表。

(3)令n*的取值范围为[0,8 000],取样密度100。

(4)令Td的取值范围为[0,544],取样密度8。

(5)令λ的取值范围为[0,0.5],取样密度为0.01。

(6)分别计算不同λ值对应的驱动总效率η,取最大值,存入矩阵中,Col=Col+1。

(7)判 断Td是 否 小 于544,是,Td=Td+8,继续计算不同λ值对应的驱动总效率η;否,n*=n*+100,Row=Row+1。

(8)判断n*是否小于8 000,是,继续执行循环;否,结束计算,输出系数矩阵。

导入电机效率Map 图数据,通过Matlab 编程运算得出分配系数λ的三维分布图,如图4 所示。

图4 转矩分配系数 λ

2 算法模型与仿真分析

基于上述方法建立Matlab/Simulink 算法仿真模型,结合AVL Cruise 建立的整车模型,通过AVL Cruise 与Matlab/Simulink 进行联合仿真分析,整车参数见表1。

表1 整车参数

2.1 踏板平滑处理仿真与分析

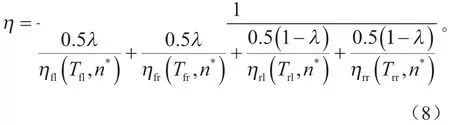

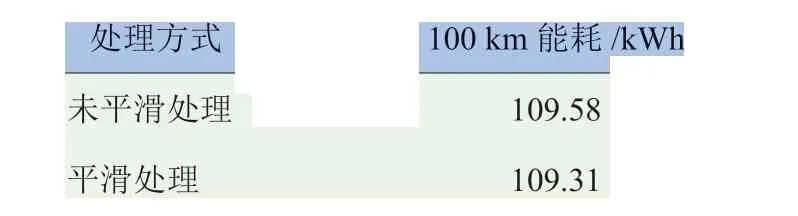

将实车采集的加速踏板开度信号作为输入量,输入到联合仿真模型中,得到踏板平滑处理前后的电流与车速。图5 为相同工况下的车速对比和驱动总电流对比,表2 为采样时间内踏板处理前后的能耗对比。

图5 踏板处理对比

表2 加速踏板处理前后仿真能耗对比

从图5 驱动总电流曲线对比可以看出,加速踏板开度信号经平滑处理后,驱动总电流相比于未进行加速踏板平滑处理时平稳许多。由车速曲线对比可以看出,车速并没有太大的变化,即在保证驾驶员的操作意图下,减小驱动总电流的波动。由表2可知,踏板平滑处理后能耗比之前有所降低。

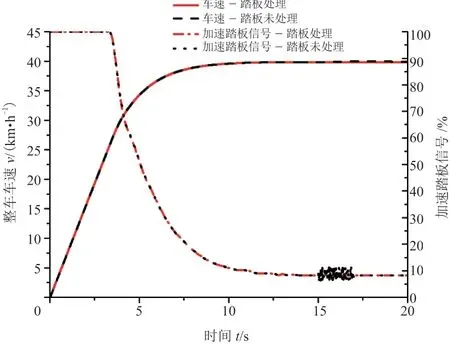

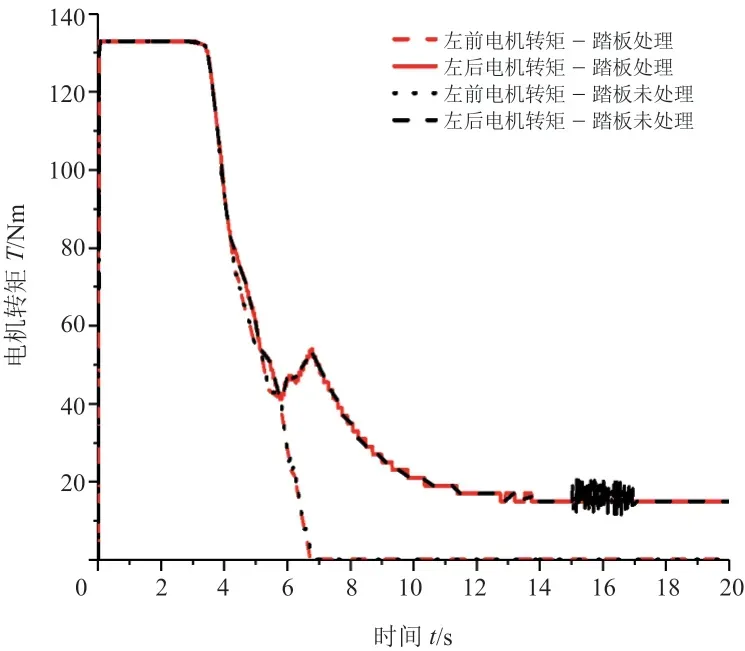

仿真软件设定路面附着系数为0.85 的40 km/h等速仿真工况。车辆由静止加速至目标车速后匀速行驶。对等速阶段的加速踏板信号引入干扰信号。踏板与车速对比曲线如图6 所示,电机转矩对比曲线如图7 所示。

图6 40 km/h 等速工况踏板与车速处理对比

图7 40 km/h 等速工况电机转矩对比

表3 40 km/h 等速工况能耗对比

由图6 可知,在15 s 时引入加速踏板干扰信号。经过处理后的加速踏板信号变得相对平缓,且车速变化不大,即符合驾驶员操作意图。由图7 电机转矩对比曲线可以看出,踏板经过处理后,输出转矩变化相对平缓。由表3 可知,经过踏板平滑处理后的能耗比未处理时有所降低。

2.2 最佳转矩分配仿真与分析

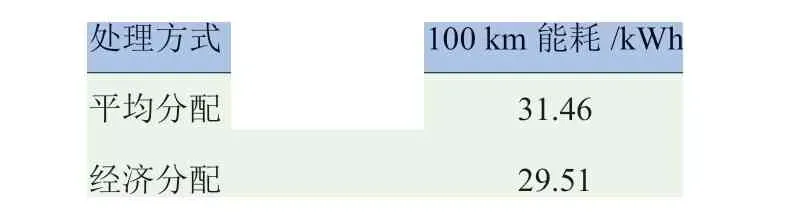

通过等速法测试电动汽车能量消耗率[10]。分别用平均转矩分配和经济性转矩分配进行40 km/h 等速工况仿真。在左右均一的路面上同轴驱动轮状态相同,仅在图中列举左前、左后电机状态。4 个电机转矩分配对比如图8所示,电机总效率对比如图9所示。能耗对比见表4。

图8 四个电机转矩分配对比

图9 电机总效率对比

表4 40 km/h 等速工况能耗对比

由图8 可知,当车速达到40 km/h 目标车速时,期望转矩降低至较小值,基于经济性的转矩分配算法将驱动转矩分配给后面两个驱动电机,后面电机所分配的转矩是平均转矩时的两倍。由图9 可知,当车速达到目标车速时,基于经济性的转矩分配方式比平均分配转矩方式所需电流小,效率高。在能耗方面,由表4 可知,经济性转矩分配的能耗低于平均转矩分配方式的能耗,采用经济性转矩分配的驱动方式,能耗降低6.19%。

3 半实物仿真与实车试验

3.1 硬件在环试验

在dSPACE 平台上进行硬件在环试验,在dS1005 平台上通过Simulink 搭建Carsim 模型接口和CAN 通讯接口,在dS1104 平台上通过Simulink搭建驾驶员模型,整车控制器采用Infineon-TriCore芯片,试验平台如图10 所示。

图10 硬件在环试验平台

在0 ~40 km/h 加速工况下,进行路面附着系数为0.8 的40 km/h 等速工况测试,dSPACE1104 上加载驾驶员操作信息。硬件在环试验结果如图11 和图12 所示。

图11 硬件在环试验车速曲线对比

图12 硬件在环试验电机转矩曲线对比

图11 为硬件在环车速曲线和软件仿真曲线对比,可以看出车速基本符合预期设定的工况。由图12 可知,当加速踏板开度较大时,4 个电机按照计算出的最佳转矩分配比例进行转矩分配。当车速达到目标车速40 km/h 时,为了保证车辆近似匀速行驶,则需电机提供较小的转矩克服行驶阻力,按照经济性的转矩分配方式应该尽量将需求转矩分配到后两个电机上,以符合预期设计目标。从以上分析可知,该转矩分配控制算法在硬件在环试验环境下有较好的实时性。

3.2 实车试验

试验样车由某客车厂提供的原型车改制而成,试验样车与试验场地如图13 所示,具体参数已经在上文中提及。

图13 试验样车

3.2.1 踏板平滑处理实车试验与分析

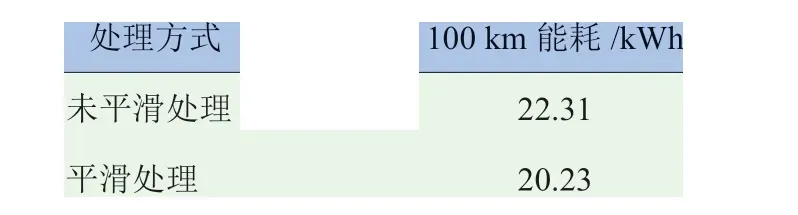

速度为26 km/h 时,在相同路段下采集的加速板信号如图14 所示,采集的电压与驱动总电流信号如图15 所示,踏板处理前后的能耗对比见表5。

表5 实车加速踏板处理前后能耗对比

图14 车速与加速踏板对比

图15 驱动总电流与电压对比

由图14 加速踏板曲线对比可知,加速踏板信号在处理后的波动明显小于处理前。由图15 驱动总电流对比曲线可知,对踏板进行平滑处理后,电流输出相对平稳一些。能耗方面,由表5 可知,采用加速踏板平滑处理,相对于踏板未处理的能耗下降9.32%。

3.2.2 最佳转矩分配实车试验与分析

进行40 km/h 匀速工况场地试验,匀速工况分别采用平均转矩分配和经济性转矩分配进行测试。由于是在试验场内进行测试,在保证安全的前提下尽可能地满足试验工况。基于经济性转矩分配的实车试验车速如图16 所示,电机转矩如图17 所示。达到目标车速进行等速试验时,两种转矩分配方式的转矩对比如图18 所示,驱动总电流与电压对比如图19 所示,能耗对比结果见表6。

表6 实车能耗对比

图16 试验样车车速

图17 试验样车电机转矩

由图16 车速曲线可以看出,在试验场地内进行的工况是从车辆静止加速至40 km/h 左右的目标车速。由图17 加速踏板曲线和4 个电机转矩曲线可以看出,当加速踏板开度较大时,采用四轮驱动,当加速踏板开度较小时,采用后轮驱动。4 个电机转矩与驾驶员加速踏板开度趋势一致,有着较好的实时性。

当车辆进入等速阶段时,分别采用的分配方式是平均转矩分配和经济性转矩分配。由图18 四个电机转矩曲线可以看出,达到目标车速后,电机只需提供较小的转矩来克服行驶阻力,此时基于经济性的转矩分配将转矩全部分配到后面两个电机。由图19 可知,在电池剩余电量(State of Charge,SOC)接近的情况下,相同的期望转矩和不同的分配方式带来的能耗是不同的,基于经济性的转矩分配时的电流略小于平均转矩分配时的电流。由表6可知,在能耗对比方面,基于经济性的转矩分配方式相比于平均转矩分配方式降低2.35%。

图18 电机转矩对比

图19 驱动总电流和电压对比

4 结论

本文对四轮轮边驱动纯电动客车直行等速工况下的驱动转矩分配进行了相关研究,提出了一种基于加速踏板解析与电机电动效率Map 图的转矩优化分配方法,并通过试验验证得出以下结论。

(1)由实车试验数据可以看出,通过对加速踏板进行平滑处理,在近似匀速运动的工况中防止踏板抖动导致输出转矩抖动,进而抑制电流频繁波动,提高车辆经济性。

(2)基于经济性的转矩分配方式在不同的期望转矩与不同的行驶速度下有着不同的转矩分配比例,从实车数据可以看出基于经济性的转矩分配方式能提高整车经济性。