电铸镍Wolter-I型光学系统制造技术发展综述*

2020-05-23黎月明邓楼楼田晓羽左富昌

黎月明,邓楼楼,杨 健,田晓羽,左富昌,申 坤,谢 军

0 引 言

随着深空探测、脉冲星导航与天文观测技术的快速发展,研制高效率、高性能的X射线望远镜成为航天器自主导航和天文观测领域研究的重要内容.但由于观测对象距离远、X射线掠入射临界角小、空间本底噪声大、望远镜的加工装配精度要求高等问题,实现空间目标的高效率、高信噪比观测非常困难,因此发展高聚焦性能的X射线望远镜是实现脉冲星导航和天文观测的关键.近年来,具有空间本底噪声小、光学增益大的Wolter-I掠入射聚焦型X射线望远镜得到了广泛关注[1-2].

X射线望远镜探测能段一般为0.1-40 keV,该能段的X射线能量高、波长短、穿透力强,只能采用掠入射反射形式实现其聚焦.Wolter-I掠入射聚焦型光学系统是X射线望远镜的核心部件,其主要功能是基于掠入射全反射理论将空间X 射线收集反射到焦平面上,实现对X光子的聚焦与成像.反射镜筒是Wolter-I型X射线光学系统的关键光学元件之一,由于X射线属于短波长射线(波长0.1-10 nm),对反射镜筒的表面粗糙度、面形精度等要求特别高.

目前,反射镜筒的制造主要有微晶玻璃直接抛光、玻璃复制、铝箔复制和电铸镍复制等工艺方案.基于电铸镍复制方案研制Wolter-I型X射线学系统,由于反射镜筒是一个金属整体件,壁厚不到1mm,装调时可嵌套层数多、装调相对较方便,空间抗辐照损伤能力与导热性能也好,能获得较好的角分辨率和较大的有效面积,综合性能较优,是当前国内外脉冲星导航与X射线探测领域的主要技术方案.国外在电铸镍Wolter-I型掠入射X射线光学系统领域已开展了持续30多年的技术开发和应用研究,该领域在国内也正逐渐成为新的研究热点.

1 电铸镍Wolter-I光学系统制造工艺

Wolter-I掠入射聚焦型光学系统基于掠入射全反射理论,空间X射线以极其小的角度(一般小于 3°)入射到抛物面主镜和双曲面次镜上,先后发生两次反射,反射后的X射线聚焦到焦平面上,实现对X光子的聚焦与成像,如图1所示.

电铸镍Wolter-I光学系统主要由安装壳体、前/后辐板、光阑和电铸镍复制的反射镜筒等组成,其关键性能指标是有效面积和角分辨率.有效面积是焦平面探测器对被X射线标定源照射的光学系统的响应;角分辨率是包含50% X射线光子总计数率的区域角直径,即半功率直径(HPD).

图1 Wolter-I光学系统基本原理

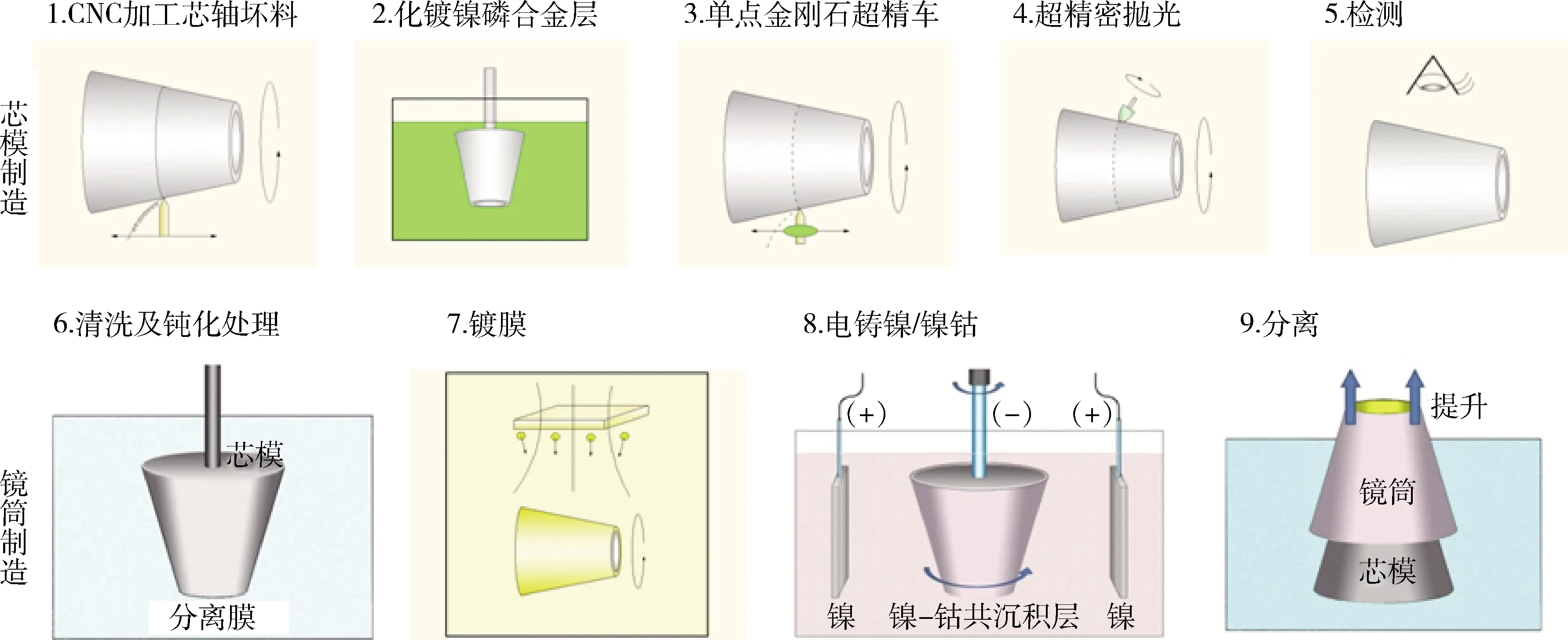

反射镜筒的电铸镍复制加工工艺流程见图2所示.首先加工超光滑芯轴模具,该芯模一般由铝基体和化镀镍磷层构成,芯模外轮廓由需要复制的反射镜内轮廓确定,经过单点金刚石超精密车削及超精密抛光后获得所需要的尺寸、面形精度和表面粗糙度.超光滑芯模再经过清洗和钝化处理后进行光学镀膜(金或铱),然后浸入电解镍液浴中电铸到理想厚度,最后利用镍和铝的热膨胀系数差异通过冷却的方式将反射镜筒从芯模上分离出来,形成的反射镜由光学反射膜和电铸镍支撑体组成.

图2 X射线反射镜筒电铸镍复制工艺流程

2 国内外研究现状及应用情况

2.1 电铸纯镍方案

基于电铸镍复制Wolter-I型反射镜筒的技术最早由意大利米兰IFCTR研究所研究开发.从20世纪80年代末开始,美国NASA马歇尔太空飞行中心、意大利MLT(Media Lario Technologies)公司等机构基于电铸镍复制方案牵头开展了芯轴模具超精密车削、超精密抛光及检测、光学镀膜、电铸纯镍复制、分离等X射线反射镜筒制造相关技术研究.

1992年,意大利罗马天体物理学研究所的Citterio等人基于电铸镍方案研制出角分辨率达到30″的反射镜筒.随后,美国MSFC为AXAF-S 卫星(后更名为Chandra)研制了Φ320 mm×650 mm口径的X射线反射镜筒样件,壁厚1 mm、重达5.4 kg,可见光测试其角分辨率达到10′[3].1993年,意大利MLT技术公司和Brera天文台(INAF-OAB)联合研制了世界上首台电铸镍X射线望远镜制造,并应用在1996年发射的意大利/荷兰合作卫星BeppoSax[4].

1995年,意大利MLT公司配合美国宾州州立大学、英国莱斯特大学等研究机构为伽马射线风暴探测器SWIFT(Swift Gamma-Ray Burst Explorer)研制了电铸镍Wolter-I型X射线望远镜的光学系统,该卫星于2004年发射[5],见图3.

1998年,ESA欧洲宇航研究技术中心联合意大利MLT等公司,完成了多镜面X射线观测卫星(X-ray Multiple Mirror, XMM-Newton)的X射线望远镜研制,该卫星于1999年发射,目前仍在轨应用.其望远镜由3套58层嵌套标准Wolter-I型X射线光学系统组成,焦距 7.5 m,可对 0.1-12 keV的X射线能段进行观测[6].单套光学系统重425 kg,有效面积约1 430 cm2@1.5 keV、600 cm2@8 keV,角分辨率优于15″,光学视场30′,见图4.

图3 SWIFT卫星的X射线望远镜及其光学系统

图4 正在装调的XMM-Newton卫星及其X射线光学系统

2000年,NASA马歇尔太空飞行中心采用电铸镍制技术为HERO(high energy replicated optics)太阳探索任务研制了一台由2套、3层嵌套圆锥近似Wolter-I型光学系统组成的X射线望远镜,其工作能段 0.1-75 keV,焦距3 m,有效面积2 cm2@40 keV,角分辨率45″,光学视场5′[7].

国内在X射线掠入射光学系统研制方面起步较晚,与国际先进水平差距较大.目前主要有哈尔滨工业大学、苏州大学、北京控制工程研究所等单位开展了基于电铸镍复制方案的X射线掠入射光学系统的研究与开发.2014年,北京控制工程研究所牵头,联合苏州大学开展了基于电铸纯镍Wolter-I型芯模、反射镜筒制造工艺研究,试验制备出多种规格的反射镜筒样件,并于2016年成功研制了4层嵌套掠入射X射线光学系统,掠入射镜筒最大口径Φ100 mm,光学系统有效面积8 cm2@1keV,角分辨率65″.2016年6月,在脉冲星试验01星首次在轨验证了X射线反射镜的性能及X射线脉冲星导航的可行性,为该领域发展奠定坚实基础[8-10].2018年,北京控制工程研究所又完成了10多种规格的芯模和反射镜筒设计及超精密加工,并成功研制出9层嵌套的掠入射X射线光学系统,进一步提升了芯模超精密加工、低应力电铸镍复制、薄壁镜筒多层嵌套原位装调等工艺能力,见图5.

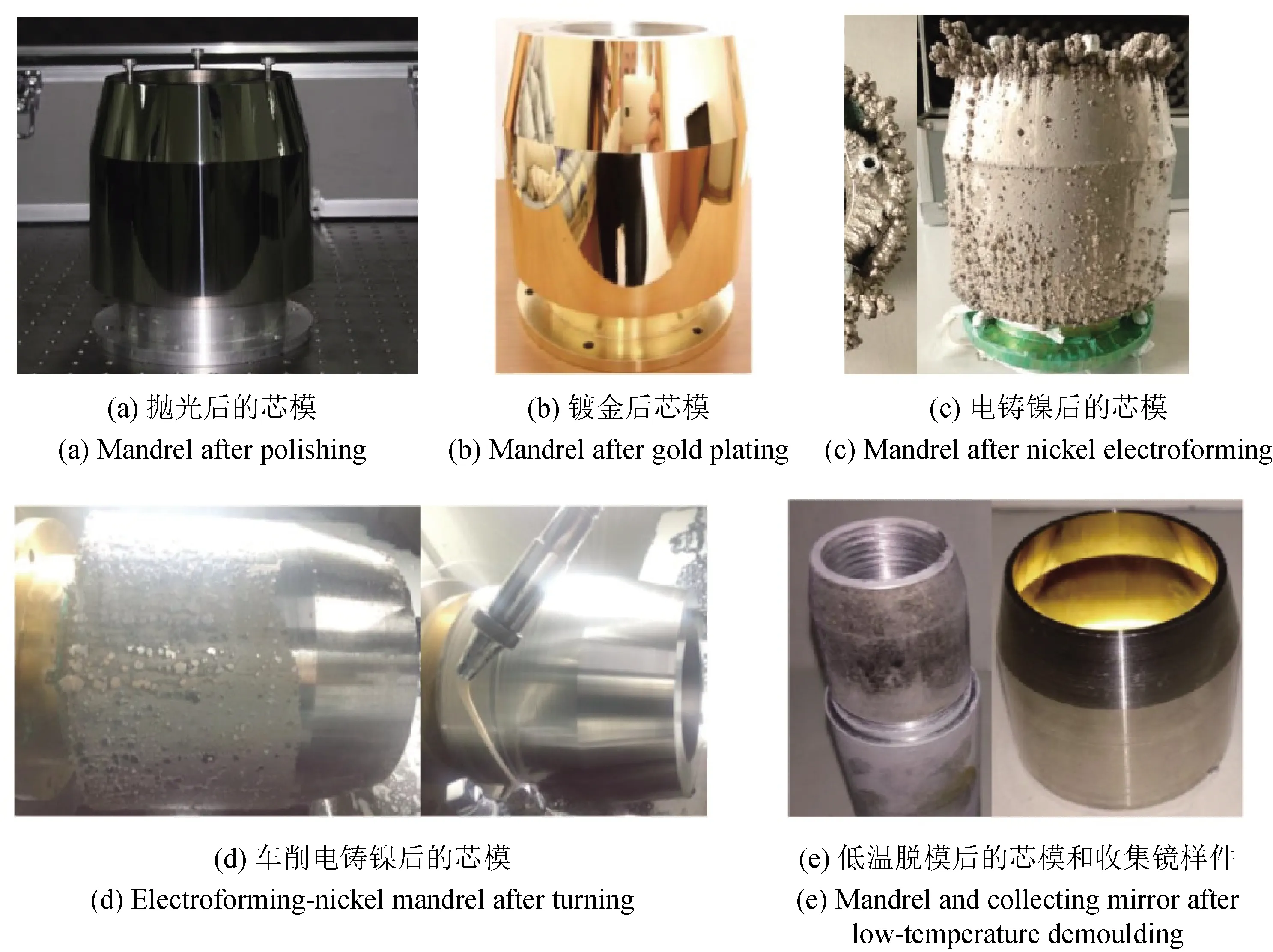

2018年,哈尔滨工业大学针对Wolter-I型极紫外光学收集镜的研制需求,开展了针对Wolter-I型结构芯轴表面的车削刀具运动轨迹计算方法、尺寸误差和轮廓误差检验方法、球形工具抛光方法、Wolter-I型光学收集镜复制制造工艺研究等工作,制备出Φ150 mm左右口径的极紫外光学收集镜样件[11],见图6.

图5 X射线光学系统研制

图6 Wolter-I型极紫外光学收集镜研制过程

2.2 电铸镍钴方案

为进一步提升电铸镍复制反射镜的光学性能和满足航天轻量化、低成本复制要求,美国阿拉巴马大学在NASA马歇尔太空飞行中心的需求牵引下,于1997年启动了电铸镍钴合金的工艺研究,并于2000年研制出Φ500 mm口径、壁厚稍大于0.6 mm的电铸NiCoP合金反射镜样件[12],见图7.同时,为适应更大带宽的高能硬X射线光学系统需求,NASA马歇尔太空飞行中心牵头开展了芯轴模具抛光技术、TiN分离膜制备、电铸镍钴、W/Si光学多层膜制备等技术研究[13-17].研究表明使用TiN作为分离膜,Φ25 mm×45 mm芯模连续进行22次电铸镍钴复制后,其芯模表面粗糙度仍在RMS 0.45 nm左右,见图8.

图7 Φ500 mm口径NiCoP反射镜筒

图8 TiN涂层芯模及NiCo反射镜筒

意大利MLT公司于2009年左右研发出电铸NiCo工艺,为适应更大带宽的高能硬X射线光学系统需求,MLT公司为新一代硬X射线任务开展了Pt/C、Mo/Si光学多层膜制备技术,以及芯轴模具超精密加工及检测技术研究[18-20].

2012年开始,NASA马歇尔太空飞行中心先后为FOXSI、HEROES、FOXSI-2等太阳观测任务研制了电铸镍钴型X射线望远镜[21-23],工作能段4-15 keV,单套光学系统有效面积一般在10-23cm2,角分辨率25″-30″.反射镜筒长600 mm左右,口径Φ50 mm-Φ107 mm,壁厚0.25 mm,内壁镀金属铱膜,见图9.

MLT公司为俄德合作卫星伦琴伽马光学频谱仪SRG(Spektrum-Roentgen Gamma,该卫星于2019年6月发射升空)研制了eROSITA望远镜[24],该望远镜由7套54层Wolter-I型X射线光学系统组成,焦距1.6 m,工作能段0.2-10 keV,单套光学系统重量不到50 kg,有效面积约380 cm2@1.5 keV,面重比达到7.6 cm2/kg,掠入射角20′-96′,角分辨率优于18″.NASA马歇尔太空飞行中心为俄德合作卫星SRG研制了ART-XC望远镜[25-26],该望远镜由7套28层Wolter-I型X射线光学系统组成,焦距2.7 m,工作能段6-30 keV,单套光学系统重量不到17 kg,有效面积接近70 cm2@8 keV,面重比达4.12 cm2/kg,角分辨率优于40″,光学视场Φ34′,见图10.

国内,北京控制工程研究所于2018年开展了反射镜筒电铸镍钴工艺试验,成功制备出表面完好、与芯模表面粗糙度相当的镍钴反射镜筒,见图11.

图9 FOXSI太阳成像仪X射线望远镜及其光学系统

图10 俄德合作卫星SRG及其光学系统

图11 电铸镍钴芯轴及反射镜筒

2.3 主要差距分析

表1为电铸镍型X射线光学系统国内外应用对比情况[27-31].从表中可看出,与美国、欧洲等航天强国相比,我国在X射线光学系统的制造口径、有效面积、面重比和角分辨率等方面仍存在较大差距.

对标NASA牵头的成像式X射线偏振探测仪IXPE、ESA的X射线成像偏振探测仪XIPE和我国的爱因斯坦探针EP、增强型X射线时变与偏振天文台eXTP等型号对电铸镍钴型X射线望远镜有效载荷的需求,要求反射镜筒制造的最大口径不小于Φ358 mm,长度不小于300 mm,壁厚不大于0.54 mm,面重比优于7.6 cm2/kg,角分辨率优于18″.而国内目前现有工艺能力离需求还有较大差距,后续应加强相关制造基础研究和关键工艺装备研发,快速提升Wolter-I型X射线光学系统的综合制造能力.

表1 电铸镍型X射线光学系统国内外应用情况

3 关键制造技术及难点

3.1 芯模超精密车削技术

X射线反射镜筒芯模由铝基体和化镀NiP层构成,芯模外轮廓由需要复制的反射镜内轮廓确定,经过单点金刚石超精密车削及超精密抛光后获得所需要的尺寸、面形精度和表面粗糙度.在进行中大口径NiP芯模超精密车削加工时,其超精车切削距离往往超过几十公里,金刚石刀具非常容易出现磨损,进而影响芯模加工的尺寸、面形误差及表面粗糙度.对于超精密车削后芯模,需要制定检测标准及要求,并开展表面质量(瑕疵病)检查,外径尺寸、表面粗糙度、面形误差等指标的检测.

3.2 芯模超精密抛光技术

反射镜筒芯模金刚石超精密车削后,其表面粗糙度并未能达到亚纳米级要求,还需使用化学机械抛光、气囊式抛光、磁流变抛光等超精密抛光的工艺方法来改善,如何能在不破坏甚至提升高陡度芯模面形精度的前提下,有效去除超精车产生的周期性加工纹路,并将芯模表面粗糙度提升至亚纳米级仍然是个难点.对于超精密抛光后芯模,需要制定检测标准及要求,并开展表面质量(瑕疵病)检查,外径尺寸、表面粗糙度、面形误差等指标的检测.

3.3 光学反射膜/转移膜制备技术

超光滑芯模在表面钝化处理后还需进行光学镀膜(金、铱或复合膜层)作为反射镜筒的反射膜和镜筒/芯模分离的转移膜.针对该需求,需开展光学反射膜/转移膜制备工艺研究,结合工艺试验及多种现代物理测试方法,研究薄膜制备过程中各工艺因素对膜层厚度、结合力、表面形貌及反射性能的影响规律,得到较好的工艺参数,实现反射镜筒的高反射性能、芯轴模具的多次低损伤电铸复制.

3.4 高精度、低应力电铸镍钴复制技术

镀膜后的超光滑芯模需浸入电解镍液浴中电铸到理想厚度,其镍钴共沉积工艺对支撑膜内应力及均匀性产生直接的影响,需开展工艺试验研究电铸液成分配比、电流密度、电铸温度、PH值等工艺参数对电铸共沉积晶粒尺寸、内应力、均匀性等影响规律,突破高比强度镍钴合金共沉积生长应力及均匀性控制技术难题,实现镍钴合金镜筒电铸过程的低应力以及壁厚、化学成分的均匀性.

3.5 薄壁镜筒多层嵌套精密装调技术

多层嵌套掠入射光学系统精密装调过程中,其性能受到单个反射镜筒的面形误差、光学表面的粗糙度、装配过程的位置误差、重力/应力场等多因素交叉耦合及累积效应的影响,从而造成装调误差,如图12所示.针对该问题,需研究超薄反射镜筒低应力夹持、调节与定位方法,突破多层嵌套薄壁镜筒同轴共焦在线精密装调技术,形成多层嵌套薄壁掠入射镜筒精密装调方法与装调装备.

图12 装调误差示意

3.6 X射线反射性能评价技术

对于反射镜筒和装调形成的光学系统,还需制定X射线反射性能评价体系,开展X射线多点离散扫描反射率测试方法、可见光宽光束角分辨率测试方法研究,建立多层嵌套X射线掠入射镜筒性能测试与评价体系,实现X射线掠入射镜筒服役性能测试与评价,验证多层嵌套金属反射镜的理论模型、制备工艺及装调方法.

4 结 论

本文主要介绍了Wolter-I型反射镜筒电铸镍复制工艺,对国内外基于电铸镍复制方案的X射线光学系统研制技术发展历程进行了综合分析.目前NASA、ESA等研究机构已经具备了较为丰富的制造基础理论,配备了完整的制造工艺装备、测试装备及相关工艺技术,通过技术研究改善芯模表面粗糙度和面形精度、降低电铸镍内应力和提升镜筒壁厚、化学成分的均匀性以及采用电铸镍钴替代电铸纯镍等,实现了电铸镍型X射线光学系统的轻量化、高精度制造要求,并大量应用于空间天文观测和脉冲星导航试验任务.

国内在X射线光学系统的制造口径、有效面积、面重比和角分辨率等方面仍存在较大差距,后续应进一步加强超精密车削及抛光加工、高精度低应力电铸镍钴、多层嵌套精密装调等相关制造基础研究和关键工艺装备研发,提升Wolter-I型X射线光学系统的综合制造能力,促进我国在X射线脉冲星自主导航、空间探测领域的快速发展.