基于某产品减速器全液压磨合试验台的设计

2020-05-22

(内蒙古北方重工业集团有限公司 产品研究院, 内蒙古 包头 014033)

引言

某产品减速器装配于大型回转设备上,其体积庞大,传动功率较大,而且在传动方式上也较为独特,即采用双轴输入、单轴输出,这与传统单轴输入、单轴输出小功率减速器传动方式有所不同。采用传统机械磨合试验台不易解决的问题有两个:其一,机械摩擦模拟加载存在缺陷,由于该产品减速器输出功率较大,采用传统磨擦加载方式不仅会消耗大量摩擦片,而且操作较为危险[1-3];其二,双轴输入的同步性要求不易实现[4-5]。针对以上问题设计出减速器全液压磨合试验台,该全液压磨合试验台的设计不仅使以上问题得到解决,而且在操作上大为简化,安全性得到进一步保障;同时在降低使成本前提下,也填补了企业在该项技术上的空白。

1 设计要求

减速器双向双轴输入转速为2250 r/min,单轴输出转速为71.24 r/min。在此输入与输出转速的规定下要求:

(1) 当输出轴的负载力矩MF1=0时,磨合时间t1=60 min;

(2) 当输出轴的负载力矩MF2=2505 N·m时,磨合时间t2=30 min;

(3) 当输出轴的负载力矩MF3=3757.5 N·m时,磨合时间t3=15 min;

(4) 当输出轴的负载力矩MF4=5010 N·m时,磨合时间t4=5 min。

2 设计思路和工作原理

2.1 模拟加载问题的设计思路

由于传统磨擦片加载方法带来的诸多不利因素,针对该问题可采用液压加载的方法加以解决[6-7]。即减速器将前级输入的机械能通过输出轴带动液压泵将机械能转换为液压能,液压能又通过溢流阀加载的方式将其转换为热能,热能随液压油一起流回油箱,流回油箱的热能通过自然或强制散热的方式将其释放掉。

2.2 双轴输入同步性问题的设计思路

双轴输入同步性问题可以通过液压传动的方式加以解决[8-10],即用1个普通交流电机带动液压泵将电能转变为液压能,再通过液压阀组将液压能以并联的方式分为两路,两路液压能各带动1个参数完全相同的液压马达,2个液压马达的输出轴分别与减速器的2个输入轴相连, 从而将液压能转变为机械能向下级传

动,一直传到减速器的输出轴。由于液压传动具有无级、平稳和可压缩性,在2个输入轴和1个输出轴的制约下,实现2个液压马达的同步转速。

2.3 正反向磨合换向问题的设计思路

换向问题在液压传动中较为简单,只要在液压油路中加入三位四通电液换向阀即可轻松解决减速器正反向磨合换向问题。

2.4 液压工作原理

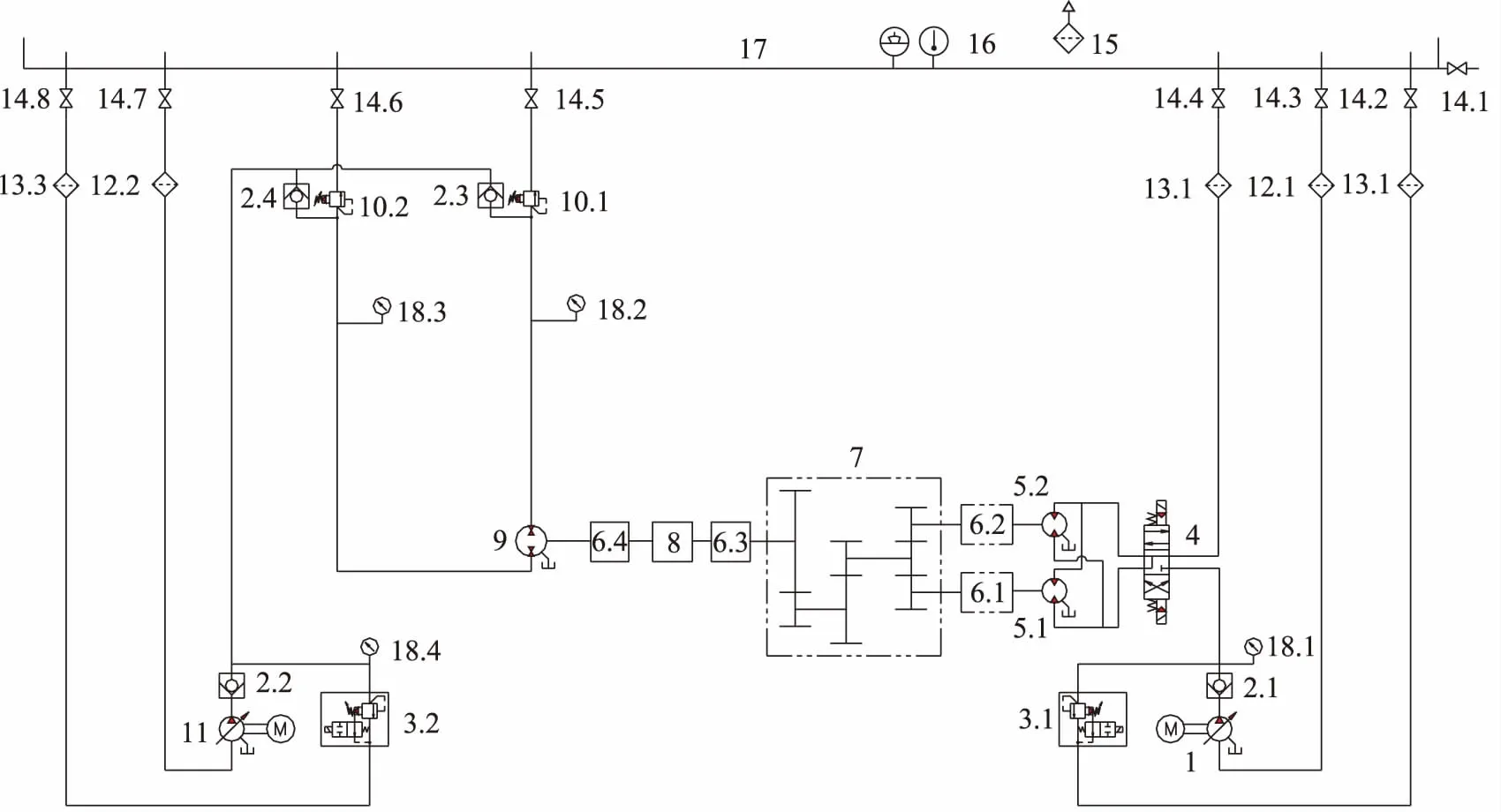

根据上述解决问题的思路,设计出减速器全液压磨合试验台液压工作原理,详见图1。

3 设计分析

3.1 加载液压泵的选型

假设所选液压泵的额定压力为21 MPa,最大压力为31.5 MPa;计算减速器加载液压泵的排量和输入功率。

1) 所选液压泵的最小排量q1:

(1)

式中,q1—— 液压泵的排量,mL/r

MF—— 驱动液压泵所需最大负载扭矩,MF4=5010 N·m

p1—— 液压泵的工作压力,p1=21 MPa

η1—— 液压泵的容积效率,一般可取η1=0.88~0.9

1.油泵电机组 2.单向阀 3.常开式电磁溢流阀 4.三位四通电液换向阀 5.高速同步液压马达 6.联轴器 7.被试减速器8.扭矩转速仪 9.低速大扭矩液压马达 10.加载溢流阀 11.补油泵电机组 12.吸油过滤器 13.回油过滤器 14.截止阀15.空气滤清器 16.油标 17.油箱 18.压力表图1 减速器全液压磨合试验台液压工作原理

代入式中得:

2) 液压泵的输入功率N1:

(2)

式中,N1—— 液压泵的输入功率,kW

MF—— 驱动液压泵所需最大负载扭矩,MF4=5010 N·m

n1—— 减速器输出轴的转速,n1=71.24 r/min

代入式中得:

N1≈37.4 kW

从以上计算可知,当减速器输出轴的转速为n1=71.24 r/min,加载液压泵的排量为q1=1703 ml/r。在目前的情况下,将加载液压泵直接安装在减速器的输出轴上,不切合实际。原因有2个:其一,减速器输出轴的转速过低,转速过低使液压泵的工作性能不能保证,目前液压泵的转速一般在600 r/min以上,最佳转速在1000~1800 r/min;其二,液压泵的排量过大,目前液压泵的排量一般在500 mL/r以下。因此要用液压泵对试验台进行加载,对输出轴必须进行增速[11],建议增速器的增速比在10~15之间,增速后不仅使液压泵的排量和体积减小,而且使转速增加;这样有利于液压泵的选型,但加设增速器使试验台整体体积有所增大。

如果对输出轴不进行增速(即不设增速器),另一个方案是,选用低速大扭矩液压马达代替液压泵对输出轴进行加载[12-13]。但低速大扭矩液压马达自吸能力较差,需加设低压油泵电机组对其吸油口进行带压补油,该方案不仅解决输出轴低速需求问题(液压马达转速可以控制到0.5 r/min),而且大排量需求问题也迎刃而解(液压马达的排量可达到10000 mL/r以上)。

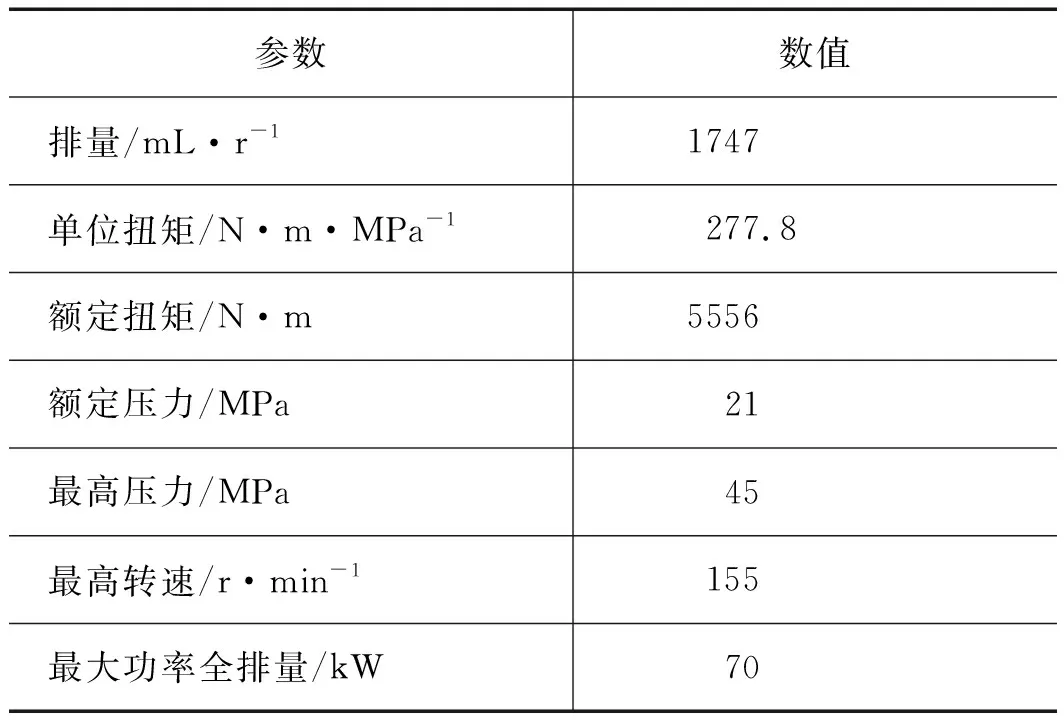

从总体布局和成本造价的角度出发,决定采用低速大扭矩液压马达+补油泵方案。选用某公司生产的SM-18内曲线径向柱塞低速大扭矩液压马达,技术参数详见表1。

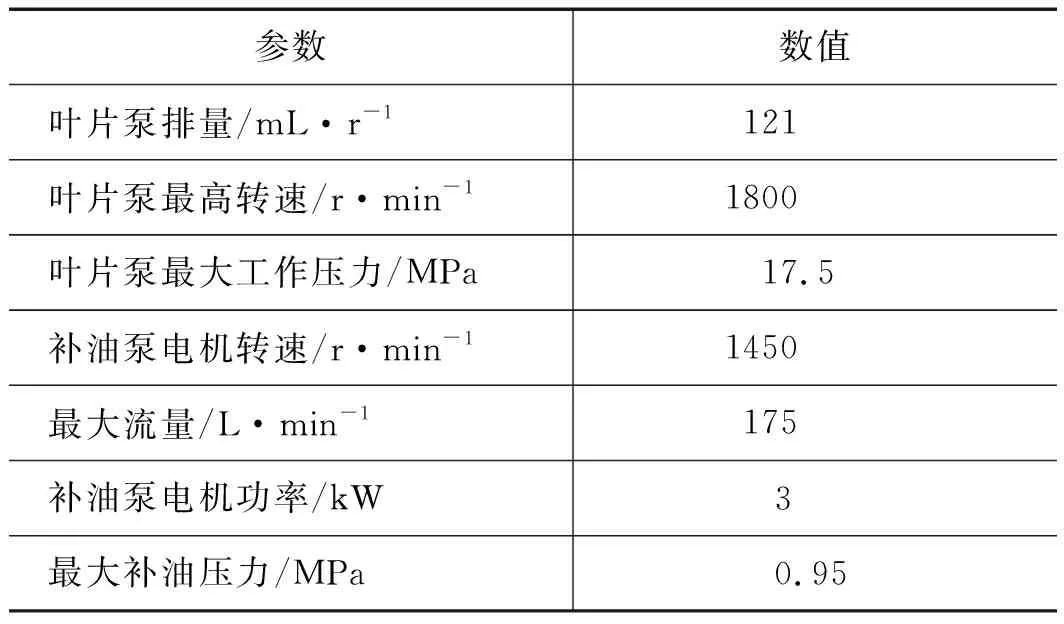

3.2 补油泵电机组的选型

1) 所选补油泵的排量q2

根据低速大扭矩液压马达排量和输出转速可以可以初步确定补油油泵的排量:

表1 SM-18液压马达技术参数

(3)

式中,q1—— 低速大扭矩液压马达的排量,

q=1747 mL/r

n1—— 减速器输出轴的转速,n1=71.24 r/min

η1—— 低速大扭矩液压马达的容积效率,取0.88

q2—— 所选补油泵的排量,mL/r

n2—— 驱动补油泵的的电机转速,取1450 r/min

η2—— 所选补油泵的容积效率,选用叶片泵,取0.82

代入式中得:

q2≈119 mL/r

2) 所选补油泵电机组功率N2:

(4)

式中,N2—— 补油泵电机组功率,kW

p2—— 补油泵的工作压力,取0.75 MPa

q2—— 补油油泵的排量;取1119 mL/r

n2—— 补油泵电机组的转速,取1450 r/min

η3—— 补油泵电机组的机械效率,一般可取0.9

代入式中得:

N2≈2.4 kW

表2 补油泵电机组技术参数

3.3 油箱容积的确定

1) 对磨合加载试验产生热量W

(5)

式中,W—— 磨合加载产生的热量,J

n1—— 减速器输出轴的转速71.24 r/min

MF1,MF2,MF3,MF4—— 输出轴在磨合时所加的不同负载,见已知条件

t1,t2,t3,t4—— 在不同负载下的运行时间,见已知条件

代入式中得:

W≈7.01×107J

2) 油箱容积V

在《薄伽丘和〈十日谈〉的另一种解读——纪念薄伽丘诞辰七百周年》一文中,王军教授指出“《十日谈》着力于最能体现人类情感的‘爱情’和最能体现人类理性的‘智慧’。”[2]28“爱情”和“智慧”是否也是《十日谈》中女性角色情感与理智的体现?在二者的互相作用下,这些女性角色最终会走向何种结局?

(6)

式中,V—— 所需油箱容积,L

W—— 磨合加载产生的热量,7.01×107J

c—— 液压油的比热容,约等于2093 J/(kg·℃)

Δt—— 油液温升,取40 ℃

ρ—— 液压油的密度,0.9 kg/L

k—— 油箱容积系数,取0.8

代入式中得:

V≈1160 L

3.4 高速同步液压马达的选型

1) 在不考虑传动效率的前提下,根据减速器输出轴的最大力矩和转速以及输入轴的转速,可推导出每根输入轴的扭矩的大小:

(7)

式中,M1—— 输入轴的扭矩,N·m

MF—— 驱动液压泵所需最大负载扭矩,MF4=5010 N·m;

n1—— 减速器输出轴的转速,71.24 r/min

n3—— 输入轴的转速,2250 r/min

代入式中得:

M1=79.3 N·m

假设所选高速同步液压马达的额定压力为25 MPa,最大压力为31.5 MPa。计算此高速同步液压马达的排量和输入功率。

2) 高速液压马达最小排量q3的计算:

(8)

式中,q3—— 高速同步液压马达的排量,mL/r

M1—— 输入轴的扭矩,79.3 N·m

p3—— 高速同步液压马达的工作压力,25 MPa

η4—— 高速同步液压马达的容积效率,一般可取0.88~0.9

代入式中得:

q3≈22.6 mL/r

3) 高速同步液压马达最小输出功率N3的计算:

(9)

式中,N3—— 高速液压马达的输出功率,kW

p3—— 高速同步液压马达的工作压力,25 MPa

q3—— 高速同步液压马达的排量,22.6 mL/r

n3—— 输入轴的转速,2250 r/min

η4—— 高速同步液压马达的容积效率,一般可取0.88~0.9

代入式中得:N3≈24 kW

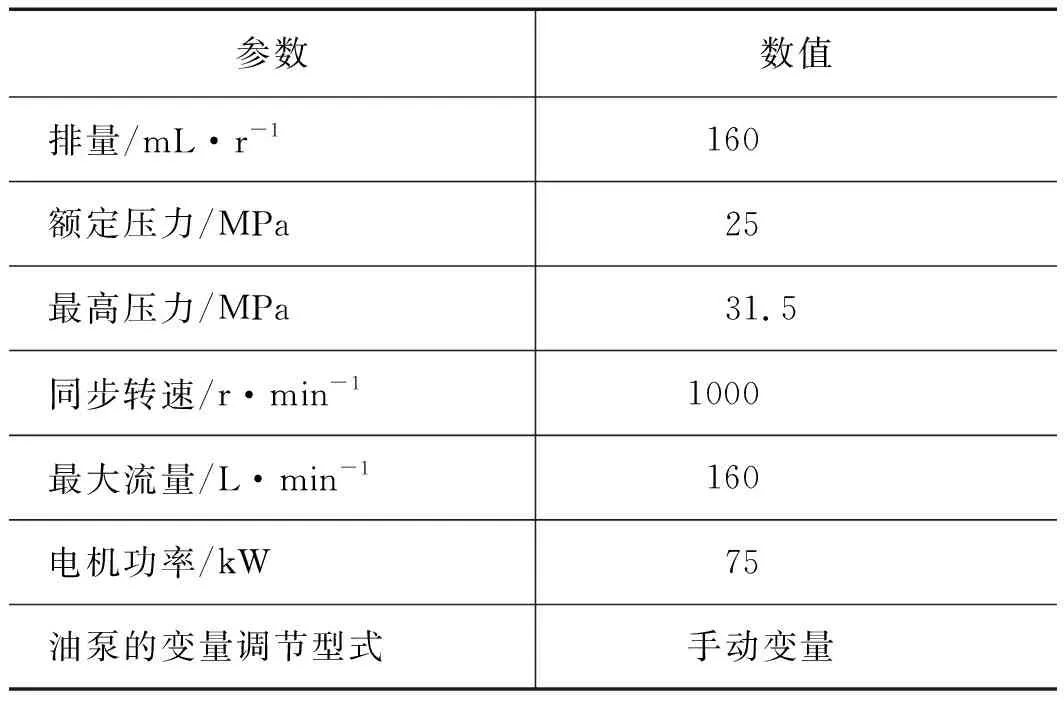

根据以上计算结果,选用某公司生产的A2F28W2Z1斜轴式轴向柱塞高速液压马达,技术参数详见表3。

表3 A2F28W2Z1柱塞液压马达技术参数

3.5 油泵电机组的选型

在高速液压马达选定的前提下,即可对油泵机组进行选用。

1) 油泵流量的确定

高速马达在2250 r/min时的流量为63 L/min,2个即为126 L/min,如果考虑到容积效率油泵的流量应不小于150 L/min,为了使油泵流量可调节,选用手动变量方式[14-15]。

2) 电机功率的确定

每个高速液压马达所消耗的功率为24 kW,2个即为48 kW,如果考虑到机械效率(4级连轴器、减速器4级齿轮传动)和液压泵的容积效率,油泵电机的功率应不小于70 kW。

根据以上条件,选用160SCY-Y315S-6油泵电机组,技术参数详见表4。

表4 160SCY-Y315S-6油泵电机组技术参数

3.6 其余液压元器件的选用

液压阀以及各液压辅件的选用可根据系统已知参数,查询有关样本或通过计算可具体确定,这里不再细述。

4 三维模型及实物样机

减速器全液压磨合试验台三维模型及实物样机,详见图2~图4。

5 结论

该试验台经过了设计、加工制造、安装、调试、运行,结果证明方案可行,运行良好,操作简便,解决了减速器磨合的难题。该试验台也可用于其它减速器产品的磨合,尤其对大型减速器产品来说,优势更为明显。该试验台也可以将2个加载溢流阀更换为比例溢流阀, 通过PLC或单片机编程控制可实现自动化程度更高的“一键制”控制,即按下一个按钮,便能自动完成减速器的全过程磨合。

图2 减速器全液压磨合试验台三维模型

图3 减速器全液压磨合试验台实物样机之一

图4 减速器全液压磨合试验台实物样机之二