永磁弹簧先导式溢流阀导阀设计与性能分析

2020-05-22

(1.昆明理工大学 机电工程学院, 云南 昆明 650500; 2.云南兴长江实业有限公司, 云南 昆明 650111)

引言

先导式溢流阀属于液压系统中压力控制阀的一种,其主要功能是稳压溢流和作为安全阀使用,为系统提供稳定、额定、安全的压力油液[1-3]。弹簧是先导式溢流阀重要的组成零件,先导式溢流阀导阀的启闭离不开弹簧的作用。现有先导式溢流阀采用的是机械弹簧结构,机械弹簧在长期使用过程中易发生疲劳失效,影响溢流阀的性能[4-6]。因此,提高弹簧的性能、延长其使用寿命等,一直是溢流阀的重点研究方向[7]。

随着磁性材料技术的发展,永磁材料的加工技术日渐成熟。基于“同名磁极相斥,异名磁极相吸”原理制成的永磁弹簧具有能量损失小、力传递路线短、无摩擦接触等特点[8-10],是近年来研究和应用较多的一种弹簧。将永磁弹簧应用于先导式溢流阀导阀取代机械弹簧,以提高溢流阀的启闭性能,延长元件使用寿命,使溢流阀结构更为紧凑。

1 永磁弹簧先导式溢流阀导阀结构设计

在原有的机械弹簧先导阀基础上,重新设计一种永磁弹簧先导阀。

1.1 永磁弹簧工作原理和材料选择

1) 永磁弹簧工作原理

永磁弹簧是利用2块高性能的永磁体“同名磁极相斥,异名磁极相吸”产生斥力和引力的原理工作的。永磁弹簧的2块永磁体之间无直接接触,具有能量损失较小、力传递路线短的特点。

2) 永磁弹簧材料

永磁材料是一种具有高磁能积、耐腐蚀性强、磁稳定性优异的功能材料[11]。永磁材料按照成分不同可分为:金属永磁材料、铁氧体永磁材料和稀土永磁材料等。其中,稀土永磁材料具有磁温系数低、磁性能稳定、矫顽力高等特点[12]。Nd-Fe-B是目前最新一代的稀土永磁材料,其剩磁、矫顽力、最大磁能积等磁物理量均高于同类材料,同时它的机械性能优异、材料密度较低,得到了广泛的应用[13]。此外,Nd-Fe-B材料在80 ℃内退磁率小于5%,在液压系统中温度对永磁材料的影响甚微。因此,本研究选用Nd-Fe-B作为永磁弹簧材料。

1.2 永磁弹簧磁场设计

永磁弹簧在先导阀内部会形成无源恒定磁场。永磁弹簧的磁场设计就是在最大限度利用永磁材料的磁性能前提下,根据设计要求计算出永磁弹簧的尺寸参数。永磁弹簧磁场设计的基本公式如下:

φ=BmAm=kfBgAg

(1)

F=-HmLm=krHgLg

(2)

式中,kf—— 漏磁系数

kr—— 磁阻系数

Bg—— 气隙磁通密度

Hg—— 磁场强度

Ag—— 气隙面积

Lg—— 气隙长度

由式(1)和式(2)可得出气隙磁通密度的计算式:

(3)

式中,Vm—— 永磁材料体积

Vg—— 气隙体积

磁阻系数和漏磁系数根据经验估算,其中漏磁系数kf可根据式(4)计算:

(4)

式中,Ua—— 永磁体截面周长

a—— 磁路各部件长度

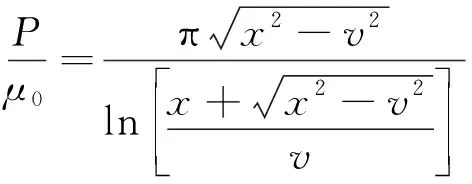

磁导P可根据式(5)和式(6)计算:

(5)

(6)

式中,x—— 磁铁端面产生磁场深度

r—— 圆柱磁铁半径

永磁弹簧磁场设计流程如图1所示。

图1 磁场设计流程图

1.3 永磁弹簧结构与仿真

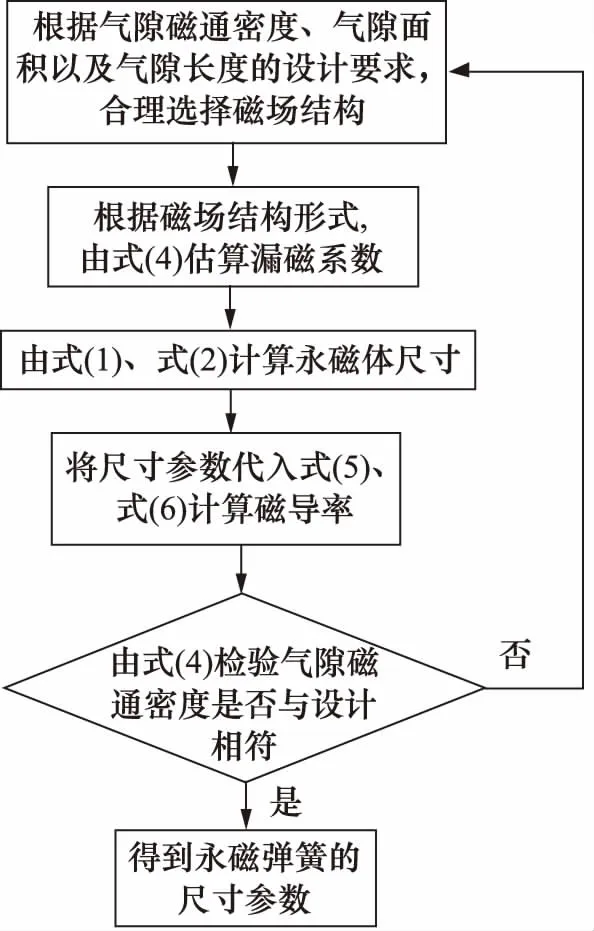

根据先导阀内部结构并经磁场设计得到斥力永磁弹簧3D模型及其在导阀内的安装形式,如图2所示。

1.进油口 2.阻尼孔 3.非永磁阀芯 4、5.圆柱永磁体6.主阀芯上腔流道 7.回油口 8.导阀阀体图2 斥力永磁弹簧

其中,锥形阀芯采用非铁磁材料,2块圆柱形永磁体分别固定在阀芯大端面和调节螺杆端面。利用两圆柱形永磁体间的斥力代替机械弹簧力,通过调节两者之间的距离,使其产生不同大小的斥力。

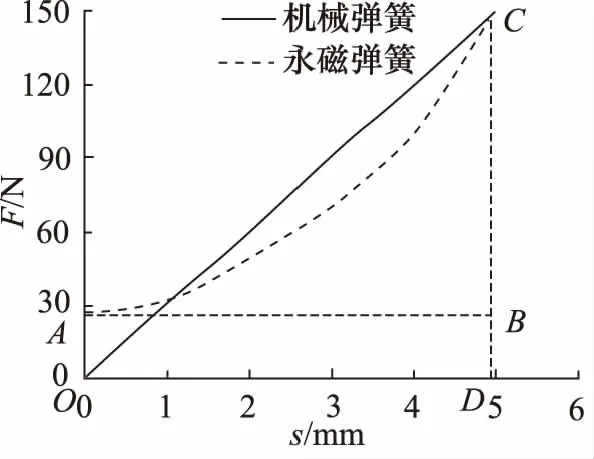

利用Maxwell 3D软件进行磁力仿真,得到2块永磁体的斥力-位移曲线。原有先导阀机械弹簧刚度为30 N/mm,将机械弹簧和永磁弹簧数据绘制成力-位移曲线如图3所示,其中横坐标是压缩量,纵坐标是弹簧力。

图3 力-位移曲线

分析图3可知,在压缩量为0~5 mm的条件下,机械弹簧的调节范围在0~150 N,永磁弹簧的调节范围为27~152 N,该永磁弹簧满足先导阀弹簧力要求。ΔF做功WODC>WABC,可以推测在调节范围内永磁弹簧的反应速度高于机械弹簧。

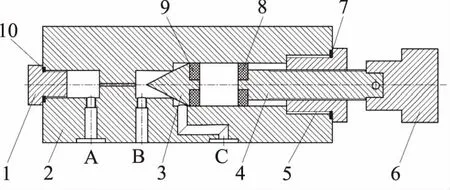

1.4 永磁弹簧溢流阀导阀结构

永磁弹簧先导式溢流阀导阀结构示意图如图4所示,该结构主要由密封端盖、阀体、阀芯、调压螺杆、调压手轮、O形密封圈、斥力永磁弹簧等部分组成。为保证在导阀的密封性能,在导阀左右端盖和与主阀体连接端面处开密封槽,用O形密封圈保证其密封性。2块圆柱形Nd-Fe-B磁铁同名磁极相对分别固定在阀芯和调压螺杆端面,确保之间为斥力。

1.六角堵头 2.阀体 3.阀芯 4.调节螺杆5.端盖 6.手轮 7、10.密封圈 8、9.永磁体图4 永磁弹簧溢流阀导阀结构示意图

工作原理:当进油口A不通压力油时,阀芯处于关闭状态,油液无法进入阀体。当进油口A通入压力油液时,随着压力增大,油液从A口进入,克服手轮调定的圆柱永磁体间斥力推开阀芯,从回油口C流出。此时,连接主阀阀芯的主阀上腔流道B使主阀阀芯产生压差,主阀在压差作用下克服复位弹簧力开启溢流。

根据设计所加工的永磁弹簧先导阀实物如图5所示。

1.调压螺杆 2.阀体 3.阀芯 4.远程口密封端盖5.密封端盖 6.调压手轮 7.永磁弹簧 8.密封圈图5 永磁弹簧先导阀实物图

由于永磁弹簧力传递路线更短,该永磁弹簧先导阀结构更加紧凑,体积较原有的机械弹簧先导阀减少约22%。

2 永磁弹簧先导式溢流阀导阀流场仿真

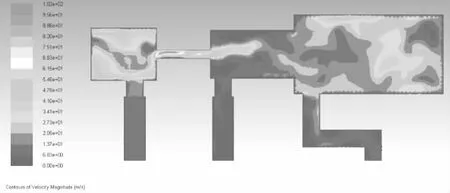

利用CFD仿真软件对全开状态下的先导阀流场进行仿真分析,以验证所设计结构的合理性。

2.1 永磁弹簧先导阀CFD仿真初始条件设定

工作介质为46号抗磨液压油,默认为不可压缩流体,其密度为870 kg/m3,黏度为1.7×10-3N·s/m2。边界条件设置进口为压力入口类型,入口压力设置为3.5 MPa,出口为标准大气压,边界采用默认边界类型。求解采用k-omega SST模型进行分析[14-15]。

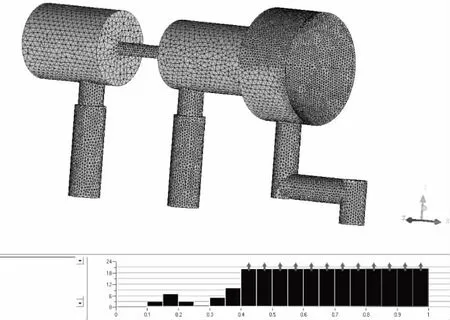

2.2 永磁弹簧先导阀流场网格模型建立

在SolidWorks软件中建立阀口全开状态下的三维模型,利用ICEM CFD软件进行网格划分。对于流场变化剧烈的部分,如阻尼孔、阀芯处的网格进行加密,以获得高质量的网格,提高仿真准确性[16-18]。划分好的先导阀流场网格模型如图6所示。

图6 流场网格模型

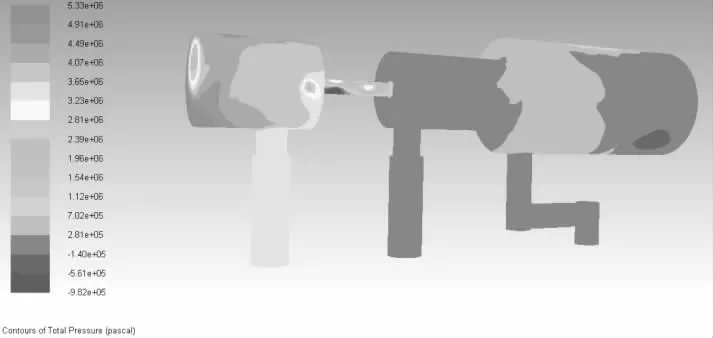

2.3 CFD仿真结果与分析

利用Fluent软件仿真得到的全开状态下先导阀流场总压力分布云图、湍流强度分布云图和速度分布云图,如图7~图9所示。

图7 流场总压力云图

图8 流场湍流强度云图

图9 流场速度2D云图

从图7流场总压力云图可以看出,油液通入先导阀后,阻尼孔前端产生较大压力,流经阻尼孔后压力明显降低,降压能力约为11.5倍,满足溢流阀主阀芯上下腔压力差的要求。且阀芯周围工作压力大于液压油汽化压力(6~200 Pa),因此阀芯运动时不易出现气穴现象,避免了油液对阀芯的气蚀。从图8流场湍流强度云图可以看出在阻尼孔前后以及孔内的湍流强度较大,进出油口湍流强度较小。较大的湍流强度会导致阀芯振动,在阀芯后端设计的流动区域降低了湍流强度对阀芯振动的影响。由于进出油口湍流强度较小,先导阀与主阀间的振动不明显,不影响溢流阀正常工作。由图9流场速度云图可以看出,油液在进出油口的流速相对稳定。油液流经细长孔后,流速有一定增大,最大达到了102 m/s,这是由于油液的通流面积瞬间减小造成的。仿真结果表明,先导阀流场结构设计合理。

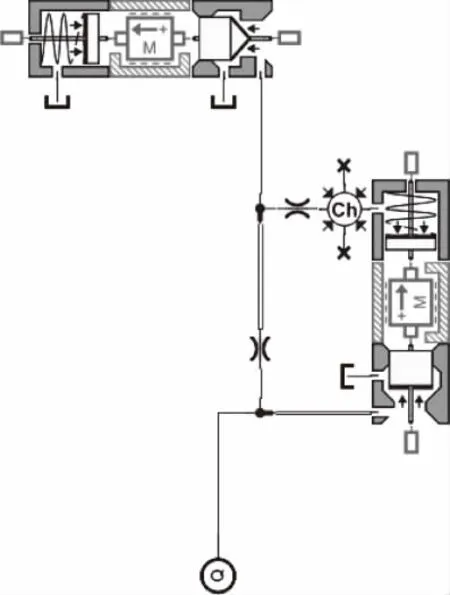

3 永磁弹簧先导式溢流阀特性仿真

为分析永磁弹簧先导式溢流阀性能,利用AMESim软件建立仿真模型,进行阶跃压力响应特性和稳态压力-流量特性仿真[19]。

3.1 先导式溢流阀仿真模型

根据本研究的先导式溢流阀原理建立的仿真模型如图10所示。

图10 先导式溢流阀仿真模型

3.2 参数设置

在AMESim中对先导式溢流阀进行参数设置,主要参数如表1所示。其中,机械弹簧先导阀设置弹簧刚度为30 N/mm,永磁弹簧先导阀则根据永磁弹簧磁力曲线导入。此外,由于永磁弹簧先导阀的结构更加紧凑,部分参数不同于机械弹簧先导式溢流阀。

表1 尺寸参数表

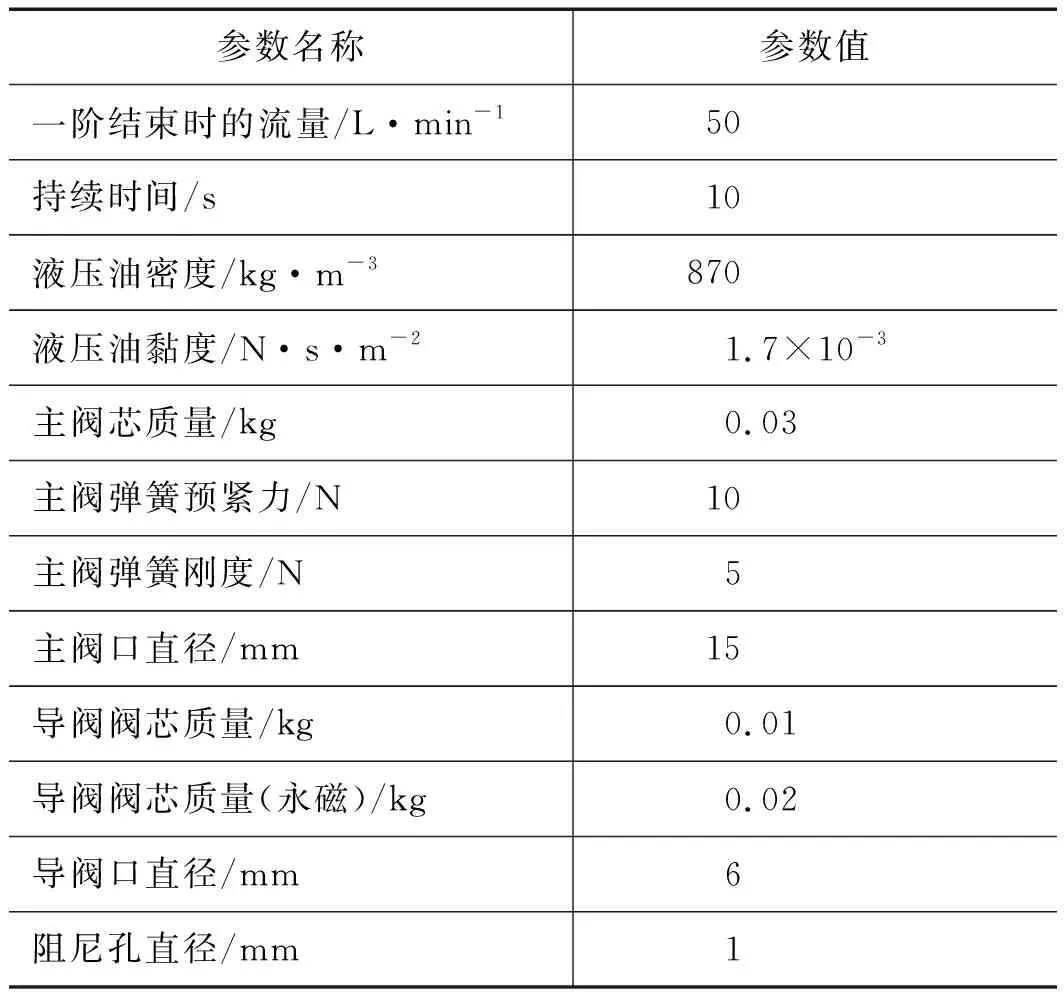

3.3 动态特性仿真分析

设置仿真时间为0.05 s,步长为0.001 s,系统压力分别设定为3, 4, 5, 6 MPa,得到阶跃压力响应曲线如图11所示。

由图11可知,在不同系统压力条件下,永磁弹簧先导式溢流阀的进口压力最终收敛于系统压力,说明本研究设计的永磁弹簧先导式溢流阀的稳定性良好[20]。2种先导式溢流阀的超调率均随系统压力增大而降低。

图11 阶跃压力响应曲线

对比2种溢流阀的曲线可知,永磁弹簧先导式溢流阀的超调量、超调率相对于机械弹簧先导式溢流阀略低,在系统压力为6 MPa时,永磁弹簧先导式溢流阀的超调率为52%,机械弹簧先导式溢流阀超调率为63%,超调率降低了17.5%。永磁弹簧先导式溢流阀的过渡过程时间更小,在系统压力为6 MPa时,永磁弹簧先导式溢流阀的过渡过程时间为0.024 s,机械弹簧先导式溢流阀过渡过程时间为0.036 s,减少了33.3%。但二者的响应时间相差不大。动态特性分析说明永磁弹簧先导式溢流阀的动态性能更好。

3.4 压力-流量特性仿真分析

在表2的参数设置基础上,设定仿真间隔为0.1 s,得到3, 4, 5, 6 MPa系统压力下的稳态压力-流量特性曲线如图12所示。

分析图12可知,永磁弹簧先导式溢流阀的压力-流量特性曲线的斜率较机械弹簧先导式溢流阀略小。在系统压力为6 MPa时,机械弹簧先导式溢流阀调压偏差值为7.7%,永磁弹簧先导式溢流阀调压偏差值为6.0%。仿真结果表明,永磁弹簧先导式溢流阀的调压偏差更低,说明其定压精度更好。

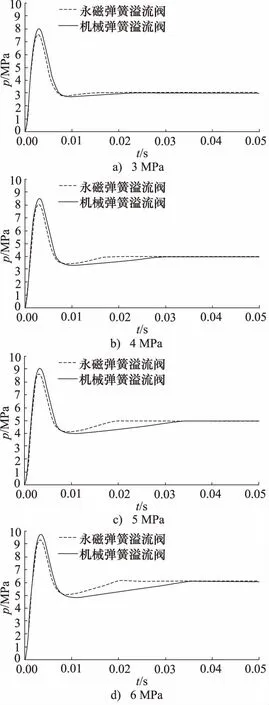

4 永磁弹簧先导式溢流阀压力-流量特性试验

为了更好地研究永磁弹簧先导式溢流阀在真实工况下的性能,搭建稳态压力-流量试验台,分别对传统机械弹簧先导式溢流阀和永磁弹簧先导式溢流阀进行测试分析。图13为溢流阀压力-流量特性试验原理图。

1.液压泵 2.系统溢流阀 3.温度计4、5.压力计 6.节流阀 7.流量计图13 溢流阀压力-流量特性试验原理图

根据原理图搭建的压力-流量特性试验台如图14所示。

图14 先导式溢流阀特性试验台

4.1 压力-流量特性试验数据分析

根据采集的数据绘制压力-流量曲线,如图15所示。

图15 压力-流量试验曲线

由图15可以看出,永磁弹簧先导式溢流阀的压力-流量特性曲线的斜率较机械弹簧先导式溢流阀更小。在系统压力为6 MPa时,机械弹簧先导式溢流阀调压偏差值为8.0%,永磁弹簧先导式溢流阀调压偏差值为5.3%。试验进一步验证了仿真结果,说明本研究设计的永磁弹簧先导阀有利于改善先导式溢流阀的定压精度。

4.2 仿真与试验数据对比

仿真结果和试验结果基本一致,验证了仿真模型的正确性。不过试验曲线和仿真曲线有一定偏差,究其原因如下:

(1) 仿真模型没有考虑实际情况下的复杂流场运动[21];

(2) 试验时液压油较高的温度会让永磁材料轻微退磁,并且液压油本身具有一定的隔磁性,这会导致永磁弹簧刚度较理论值略低;

(3) 机械弹簧先导阀流场受螺旋机械弹簧阻力的影响,会导致一定的局部压力损失;

(4) 仿真设置的46号液压油参数与实际情况存在差别。

5 结论

(1) 利用Ansoft Maxwell对机械弹簧和永磁弹簧进行仿真,得到压缩范围在0~5 mm的磁力-位移曲线,证明永磁弹簧满足弹簧力要求;

(2) 永磁弹簧先导阀的结构更加紧凑。在本研究的技术指标下,相对于机械弹簧先导阀,永磁弹簧先导阀的体积减少约22%;

(3) 利用Fluent对全开状态下的永磁弹簧先导阀内部流场进行仿真分析,得出先导阀降压能力约为11.5倍,能够满足主阀芯上下腔对压差的要求,并且不会对阀芯产生气蚀;

(4) 利用AMESim进行动态特性仿真,永磁弹簧先导式溢流阀稳定性能良好,相对于机械弹簧先导式溢流阀,永磁弹簧先导式溢流阀的动态性能更好;

(5) 利用AMESim软件进行压力-流量特性仿真,相对于机械弹簧先导式溢流阀,永磁弹簧先导式溢流阀的定压精度更好;

(6) 通过压力-流量特性试验表明,相对于机械弹簧先导式溢流阀,本研究设计的永磁弹簧先导式溢流阀的定压精度更好。试验进一步验证了仿真结果。