天车升沉补偿实验装置控制系统设计与实现

2020-05-22刘振东张彦廷刘明宇于晓光黄鲁蒙

刘振东,2, 张彦廷, 刘明宇, 于晓光, 葛 政, 黄鲁蒙

(1.中国石油大学 (华东) 机电工程学院, 山东 青岛 266580;2.中国石油大学 (华东) 石油工业训练中心, 山东 青岛 266580)

引言

海洋浮式钻井装置受到海浪影响会产生升沉运动,从而带动钻柱相对海底上下运动,引起井底钻压变化,降低钻井效率,甚至引发钻井事故,因此需要安装升沉补偿装置[1-2]。天车升沉补偿因占用甲板面积小、所需液压管线短和钢丝绳寿命不受影响等优点,在浮式钻井船和半潜式钻井平台上得到了广泛应用[3-5]。

1 天车升沉补偿实验装置简介

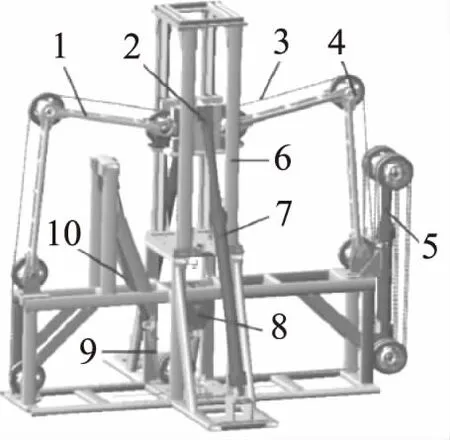

为开展天车升沉补偿实验研究,设计开发了一套天车升沉补偿实验装置[6],如图1所示。

1.摇臂装置 2.天车 3.补偿钢丝绳 4.滑轮5.模拟升沉液压缸 6.模拟井架 7.补偿液压缸 8.大钩 9.负载钢丝绳 10.模拟负载液压缸图1 天车升沉补偿实验装置原理图

该装置通过模拟升沉液压缸5依次带动补偿钢丝绳3、大钩8和模拟负载液压缸9,模拟海浪升沉造成钻柱运动,通过补偿液压缸7带动天车2做与升沉运动相反的运动,以此抵消升沉运动,保证模拟负载绝对位置基本不变。由于海浪的升沉运动是实时变化的,这就要求对升沉补偿装置必须实现自动控制,设计一套稳定、精确、响应快速的控制系统显得尤为重要。

2 控制系统总体方案设计

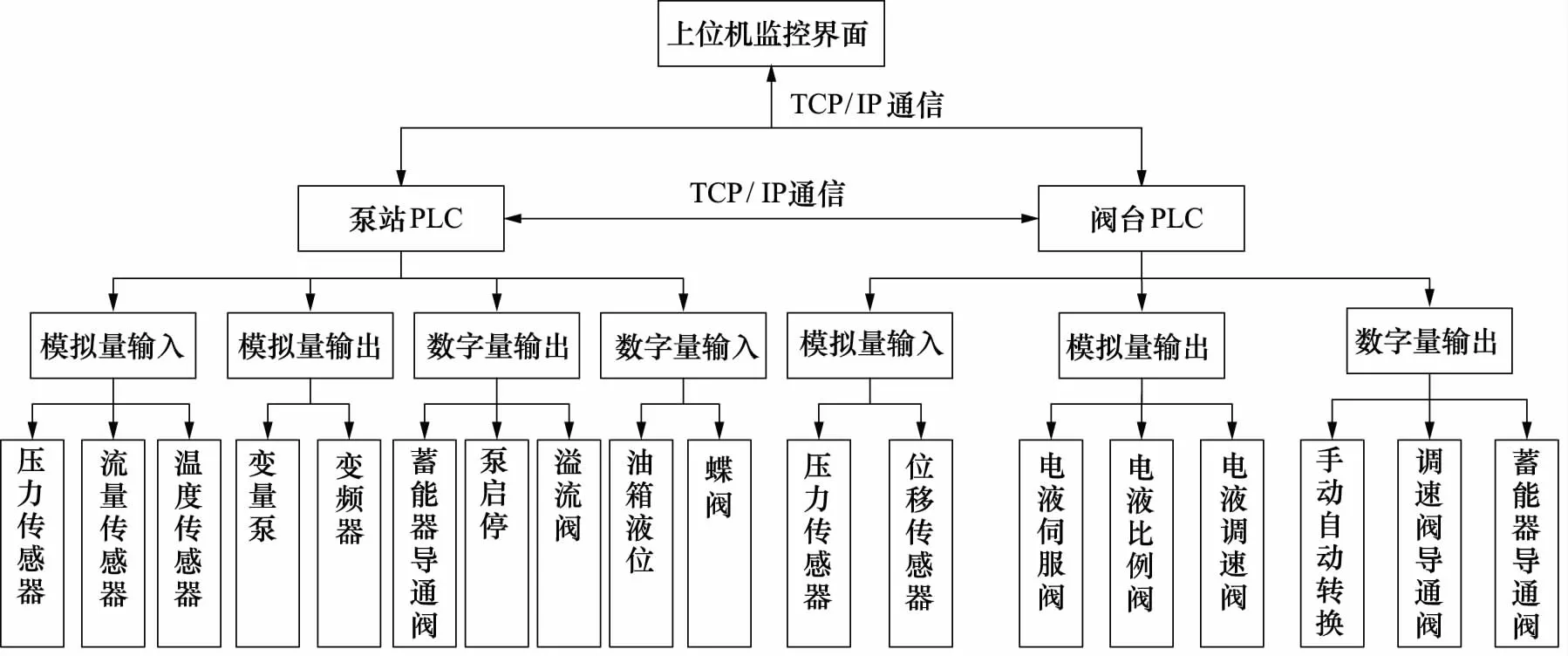

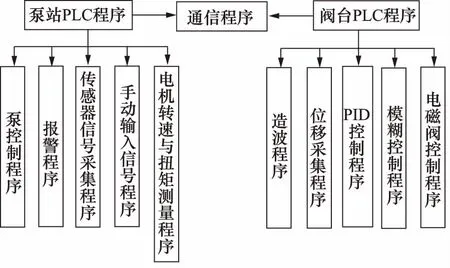

天车升沉补偿实验控制系统以西门子PLC和WinCC为基础[7-9],PLC为实验系统的控制模块,系统采用2台西门子PLC,分别控制泵站系统和阀台系统。各传感器将采集到的实时数据传送至PLC[10-12],经过PLC中的控制程序处理后,向实验系统中的执行元件发送控制指令,控制实验装置的运行状态;上位机PC端利用WinCC来组态人机交互界面, PLC与WinCC之间采用TCP/IP协议进行通信,使得PLC与WinCC之间能够相互进行数据传输,PC端既可以监测PLC控制模块中的各项参数,也可以向PLC控制模块发送控制指令和修改各项控制参数。控制系统原理如图2所示。

泵站PLC主要控制实验系统中升沉模拟运动系统和补偿运动系统的泵出口流量和压力。通过变频器控制电机转速控制定量泵出口流量,通过控制变量泵的排量控制变量泵出口流量,通过控制电磁溢流阀设定压力和变量泵出口压力来调节系统最高压力。泵站系统能实时监测液压系统工作压力、流量和液压油温度等参数,使系统能够在设定工况下进行正常运行。阀台PLC主要控制实验系统中模拟升沉运动系统和补偿运动系统中的电磁比例方向阀、比例调速阀和普通电磁换向阀等。

阀台PLC与泵站PLC基于以太网的S7通信协议实现通信,2台PLC之间能够进行数据传输交换。上位机和下位机PLC通过TCP/IP协议进行通信,上位机可以将所有控制指令发送到PLC控制器中,控制整个实验系统。通过组态软件WinCC来监控实验系统的整体运行状态,包括电机的转速和扭矩、泵出口压力和流量、油箱液位、油温、补偿缸三腔压力等,当实验系统出现故障时,系统将自动停止工作,并发出警报,提醒实验操作人员进行故障排查。

3 控制系统硬件设计

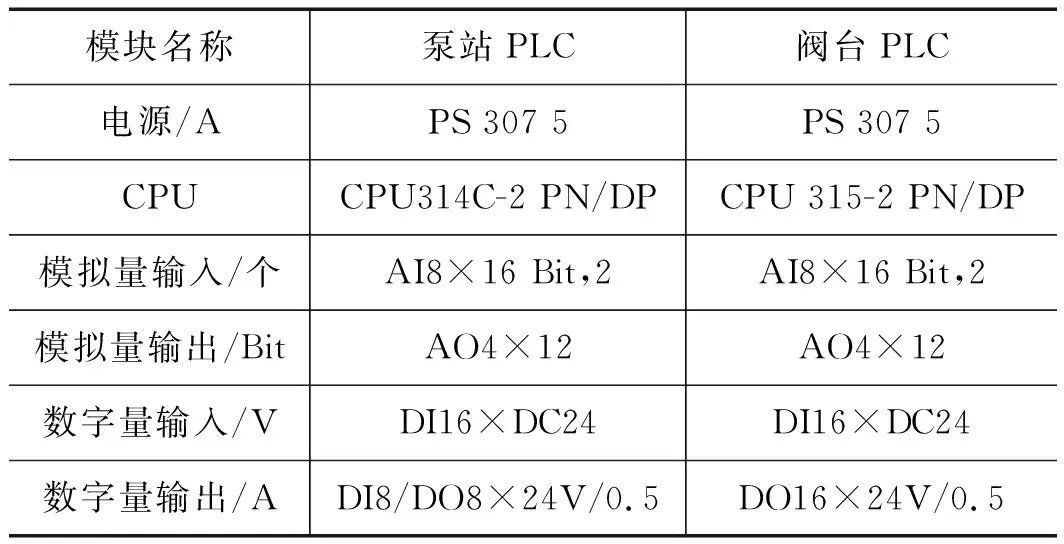

西门子S7系列PLC主要包括S7-200、S7-300、S7-400、S7-1200等类型,其中S7-300系列适用于中端离散自动化系统,较符合本系统的控制要求,因此选用S7-300系列。综合考虑存储器容量、系统响应时间、备用模拟量和数字量通道预留及经济成本等因素,对PLC各模块进行选型,如表1所示。

图2 控制系统总体方案图

表1 PLC模块选型表

根据被测对象特性、响应速度、测量精度、所测数据作用等因素,对控制系统中所需传感器进行选型,如表2所示。

表2 主要传感器选型表

4 控制系统软件设计

控制程序的编写采用西门子公司开发的编程软件STEP 7进行编写,该软件具有硬件组态、程序编写、通信组态、程序运行监控等功能。结合本实验装置的控制流程和控制要求,以及被控设备的机械、液压和电气特性等,将控制程序划分为多个模块,各模块之间既相互独立又可以实现相互通信,如图3所示。

图3 控制程序模块图

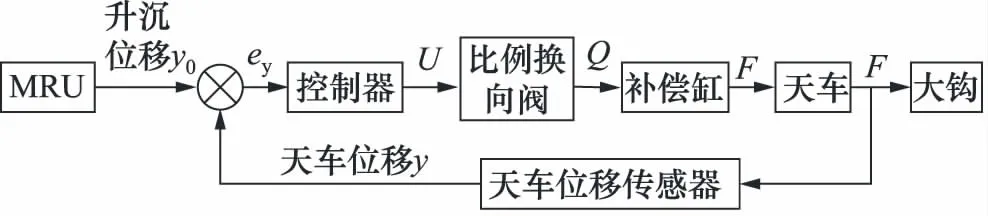

控制程序的核心部分是升沉补偿实验相关程序,采用闭环控制方式,其控制流程如图4所示。该部分程序编写在循环中断组织块OB35中,按设定时间循环执行。

图4 升沉补偿运动控制流程图

当PLC造波程序控制模拟升沉液压缸做升沉运动时,姿态传感器MRU实时检测到海浪升沉位移,将其以电压信号形式传输到PLC中,并与天车位移传感器输入到PLC中的天车位移信号进行比较,再经过PLC中PID控制程序或模糊控制程序计算后,输出电压信号给电磁比例换向阀,实时调节阀口方向及大小以控制补偿液压缸的运动方向和速度。升沉补偿控制策略有PID控制、模糊控制和模糊PID控制3种方式。

5 监控系统组态设计

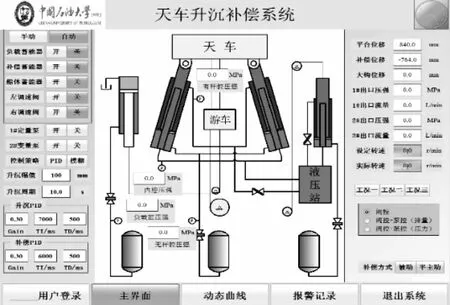

WinCC是西门子公司提供的基于Windows操作系统的强大的HMI(Human Machine Interface)系统,广泛应用于工程通信和过程可视化[13],利用WinCC来组态上位机监控界面,如图5和图6所示。监控系统分为泵站监控系统和阀台监控系统,其具体实现功能有检测显示各项数据功能、参数设置功能、数据趋势曲线监测功能、报警功能、用户管理功能等。

图5 泵站监控系统主界面图

6 实验结果

实验现场如图7所示,以阀台电控柜作为主要控制操作台,泵站电控柜起监测作用,通过PLC通信程序进行通信。

图6 阀台监控系统主界面图

1.泵站电控柜 2.泵站系统 3.阀台电控柜 4.阀台系统图7 天车升沉补偿实验装置实物图

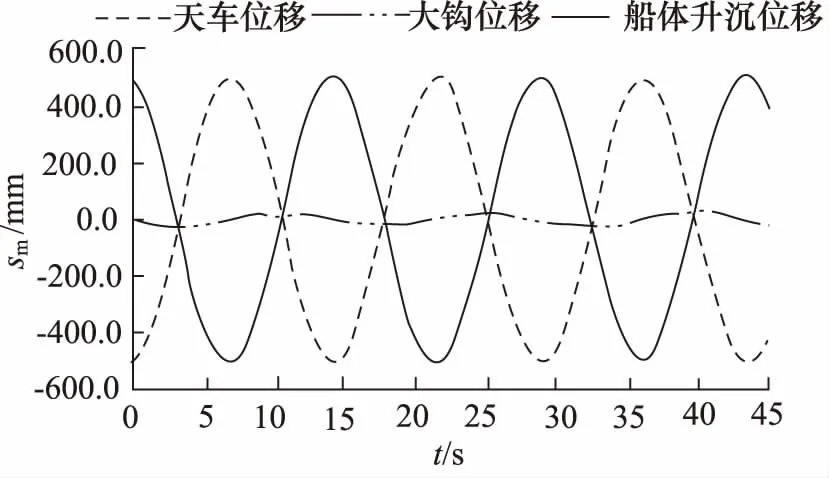

通过该控制系统进行升沉补偿实验,得到升沉补偿运动位移曲线,如图8所示,可以看出系统运行平稳,大钩位移较小,达到了补偿目的。

图8 升沉补偿运动位移曲线图

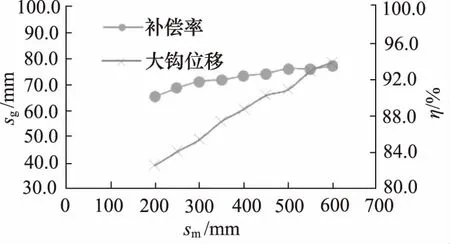

采用PID控制策略,在不同升沉幅值下进行多组对比实验,实验中大钩(即模拟负载)最小位移为39.35 mm,最大位移为78.70 mm,由此可得系统补偿率在90.16%到93.44%之间,平均补偿率为91.8%,达到了预期效果,证明该控制系统满足天车升沉补偿要求。

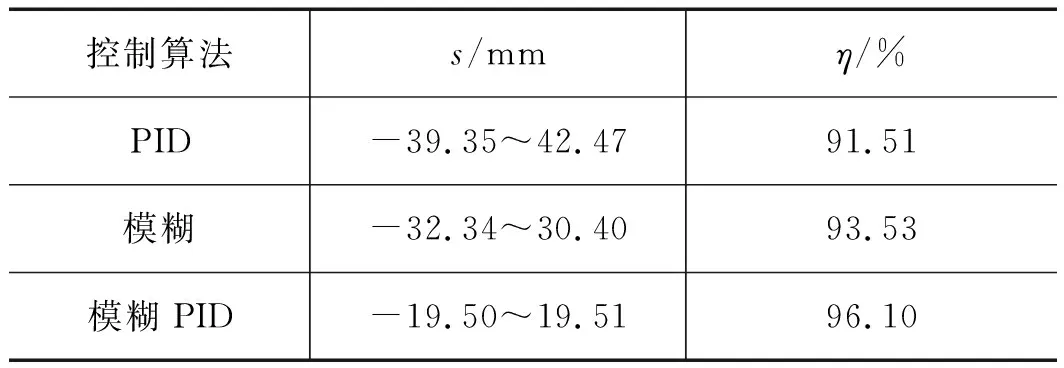

在升沉幅值为500 mm、升沉周期为12 s工况下,分别采用PID控制、模糊控制和模糊PID控制3种方式,控制效果如表3所示,以模糊PID控制效果最优。

图9 不同工况下补偿效果图

表3 不同控制策略补偿效果对比

控制算法s/mmη/%PID-39.35~42.4791.51模糊-32.34~30.4093.53模糊PID-19.50~19.5196.10

除以上实验工况和实验控制策略对补偿效果有影响之外,升沉补偿系统的硬件(如传感器响应速度、PLC模块采集速度、PLC计算速度、PLC模块输出速度、比例阀响应速度和调节性能、油缸响应速度等)对系统也有较大影响。

7 结论

海洋浮式钻井升沉补偿装置是深海石油开发的重要装备,其控制系统直接影响到升沉补偿的稳定性及补偿效果,在整个系统中起到了至关重要的作用。提供了一套天车升沉补偿控制系统设计方案,包括其总体方案设计、硬件设计、软件设计、监控系统设计等,并且通过实验验证了其可行性。可依靠这一系统进一步展开各项天车升沉补偿实验研究,为天车升沉补偿装置原型样机的控制系统研发奠定基础。