蒸汽疏水阀性能试验装置设计与优化

2020-05-22郑荣部12

郑荣部12

(1.福建省特种设备检验研究院, 福建 福州 350008; 2.国家阀门产品质量监督检验中心(福建), 福建 泉港 362800)

引言

蒸汽疏水阀具有迅速排除热凝结水、空气及不凝性气体,并防止蒸汽泄漏的功能,被广泛应用于石化、能源、船舶等工业领域[1]。据统计,国内很多企业在役疏水阀不合格率超过10%,使用现状不容乐观[2-4]。主要原因包括:缺少科学的监测与管理和及时的维护与保养;供需双方对疏水阀结构、工况及选型未能充分有效沟通;疏水阀检测装置不足,无法满足高参数全性能试验要求,且自动化程度偏低。

目前,国内在役疏水阀至少800万只,通过有效检测与试验手段促进提高疏水阀的综合性能,具有十分巨大的节能效益[5-6]。从20世纪80年代开始,多位学者先后提出了疏水阀性能试验方案。单文嘉[7]指出只有蒸汽和热凝结水处于同一容器才能达到动态热平衡;姚亮[8]分析发现采用计量桶称重法测量疏水阀热凝结水排量比高压罐液位读数法、 质量流量计测定法更为合理;黄明亚[9]提出一种测量疏水阀的漏汽量试验装置;李树勋等[10]提出一种疏水阀性能试验自动测试系统的总体结构设计方案,实现参数测试、数据采集和数据处理自动化;丁二喜等[11]介绍了疏水阀热凝结水排量的计算方法、试验方法与试验要求;高红彪等[12]优化疏水阀无负荷漏汽量试验方案,大幅减小被试疏水阀前凝结水产生量。

为配合政府对疏水阀产品市场监管提供技术支撑,促进节能减排,提升疏水阀产品质量与性能,在已有研究成果的基础上创新优化,建立了一套蒸汽疏水阀性能试验装置,检测参数及自动化程度均达到行业领先水平。该装置能够真实全面地反映出疏水阀的综合性能,通过系统控制实现对被试疏水阀给水供汽,模拟出疏水阀的工作环境,并运用精密仪器仪表对温度、压力、热凝结水排量及漏汽量等关键参数进行测定,为疏水阀工况运行提供符合实际的验证平台。

1 试验装置设计

1.1 设计要求

蒸汽疏水阀性能试验装置可用于开展机械型、热静力型、热动力型等不同类型疏水阀的性能试验,以及热静力型疏水阀的调校。试验范围:最大公称通径DN100、最高工作压力PMO100。试验项目包括:排空能力试验、动作性能试验、最高工作压力试验、最低工作压力试验、最高工作背压试验、排水温度试验、热凝结水排量试验和漏汽量试验。试验介质:空气、蒸汽、热凝结水。该装置采用现场仪表实时显示与计算机远程自动监控相结合,试验人员在控制室内可实现全部操作。

1.2 设计方案

目前,国内外常用的疏水阀性能试验方法标准包括:ISO 7841∶1988、ISO 7842∶1988、ASME PTC 39∶2005、GB/T 12251∶2005。GB/T 12251∶2005提出2种漏汽量试验方案,蒸汽制备部分分别采用高压罐和换热器,且还提出了最高工作背压试验方案,试验段末端与背压罐相连,能够提供稳定背压。由于换热器储能作用小,维持压力平衡较为困难,对于间断性工作疏水阀,介质制备部分采用高压罐,在储能方面较具优势,结合高灵敏度减压系统能够维持试验系统压力平衡。本装置设计主要参考GB/T 12251—2005,该标准针对不同的试验项目提出了多套独立的试验方案,且没有涵盖排空气能力试验项目。为满足所有试验项目都能在同一套装置上开展,在被试疏水阀进口前管线上增加供气减压系统,将被试疏水阀出口后部分进行整合优化,如图1所示。

1.3 装置组成

蒸汽疏水阀性能试验装置主要由制汽、试验、控制等三大系统组成。制汽系统由锅炉(额定蒸发量1.5 t/h)、分气缸、高压泵、除氧设备、管道及安全附件等组成;试验系统由高压罐(3 m3和2 m2可切换,内设消音装置)、背压罐(1.5 m3)、计量桶(1.5 m3)、磅秤(2 t,分辨能力0.2 kg)、管道(DN25和DN80,可变径)及安全附件等组成; 控制系统包括数据采集、电气控制、关键点监视等部分,配备动力柜、控制柜、仪表柜、大屏显示器。

图1 蒸汽疏水阀性能试验装置设计方案

装置系统的计时仪表分辨能力0.1 s,温度、压力测量仪表精度都不低于0.5级。试验段取压、取温位置相同,处于被试疏水阀前后连接的工装上,至被试阀距离均不大于250 mm。装置中除试验段及伸缩器无法保温外,其余热态管线和设备均保温。所有仪器仪表使用前都检定或校准合格,且在有效期限内。所有电气控制开关都引入到控制柜,所有监测数据及摄像头监视画面都引入到仪表柜,仪表柜显示的数据可在控制柜组态可视化界面上实时读取,同时操作界面与控制室外部大屏显示器同步显示。蒸汽疏水阀性能试验装置如图2所示。

图2 蒸汽疏水阀性能试验装置

2 试验程序及注意事项

2.1 试验程序

(1) 将被试疏水阀安装在蒸汽疏水阀性能试验装置的试验管路上,在试验管路未通入高温介质前,先引入空气进行排空气能力试验;

(2) 疏水阀试验过程需要不断供应蒸汽,通过高温蒸汽加热高压罐内的水,产生所需试验工况下的饱和介质;

(3) 当高压罐内介质温度达到100 ℃后,可随时开展最低工作压力试验,当介质压力达到最低工作压力以上,可随时开展动作性能试验;

(4) 从低到高依次升温升压至不同的试验工况,每一试验工况下穿插开展相应试验压力下的排水温度试验和热凝结水排量试验,当升至漏汽量试验压力时,可进行漏汽量试验;

(5) 完成最后一组热凝结水排量试验后,继续升温升压,可随时进行最高工作压力试验,当确定最大工作压力后,逐渐升高背压罐的压力,进行最高工作背压试验。

2.2 注意事项

(1) 预先打开空压系统,提供排空能力试验所需的压缩空气介质,以及气动调节阀的驱动气源,压缩空气压力应保持稳定,并达到0.6 MPa以上,确保气动调节阀能够正常工作;

2.5 线性关系考察 取混合对照品溶液,分别精密吸取对照品混合液0.5、1.0、1.5、2.0、2.5、3.0 μL注入液相色谱仪,按上述色谱条件测得峰面积。以进样量(μg)为横坐标(X),峰面积(A)为纵坐标(Y)绘制标准曲线。结果表明,大黄素-8-O-β-D-葡萄糖苷一次进样量在0.033~0.198 μg范围内与峰面积呈良好的线性关系,回归方程和相关系数为Y=9.8×105X-1 462,r=0.999 5;大黄素甲醚-8-O-β-D-葡萄糖苷进样量在0.024~0.144 μg范围内与峰面积呈良好的线性关系,回归方程和相关系数为:Y=6.4×105X-1 148,r=0.999 1。

(2) 试验前先按锅炉操作规程要求运行锅炉制备蒸汽,锅炉运行过程应时刻观察锅炉液位和压力变化,其他蒸汽供应系统可按其相应操作规程执行;

(3) 试验系统开启,动力柜和控制柜上电,监控系统打开,计量桶磅秤开机,管路系统处于待机状态,运行控制系统进入人机界面,试验系统开机前应确保试验场地设置危险警示标志,并禁止无关人员入内;

(4) 根据被试疏水阀参数启用合适的高压罐(2 m3或3 m3)和试验管路(DN25或DN80),选择启闭相应控制阀,补充冷水至所选高压罐,液位高度控制在满罐的1/2左右,具体由被试疏水阀类型和口径而定;

(5) 观察分气缸有一定压力后,开启高压罐进汽调节阀至适当开度,开度调节应根据罐体振动情况而定,开始设定以10%以下小开度为宜,当高压罐内温度达到80 ℃以上,振动明显减弱,再逐步增大开度;

(6) 高压罐内冷水被加热至规定的试验工况,将调节阀切换成自整定调节模式,以实现高压罐内饱和蒸汽与饱和水温度和压力稳定,通过调控管路阀门进行各项目性能试验,试验系统和蒸汽供应系统的控制人员不得尚自离岗,并能实时、有效沟通;

(7) 除排空能力试验外,在蒸汽疏水阀性能试验装置上开展其余性能试验项目前,都应充分预热试验管路,试验前可先测试几次,以验证试验条件是否符合要求;

(8) 试验结束蒸汽供应系统停止供汽,试验介质冷却后及时排出管路和设备,确保所有阀门关闭后系统断电,设备及管路应定期检验和维护,精密仪器仪表应定期校准和检定,操作人员应定期进行安全培训。

3 试验装置优化

本装置的先进性在于融合了多套独立试验项目的设计方案,可开展GB/T 22654—2008规定的除壳体试验以外的其他所有项目,检测参数及自动化程度为目前国内最高,然而在试验装置运行过程也发现了一些不足之处。针对运行过程中发现的问题,提出了相应的优化措施,使得设计更加完善,试验更加安全可靠、快速准确。

图3 冷热水双路补给管路

问题二:高压罐、背压罐顶部安全阀排放管与排空管共同汇聚于1条主管道往外排放,造成高温蒸汽排放时串管回流至安全阀出口管段,形成背压或者产生冷凝水,影响安全阀性能和寿命。优化措施:在高压罐、背压罐顶安全阀排放口管道最低处开泪孔,从泪孔处引管汇总并加设控制阀,可以有效排除高温蒸汽串管回流产生冷凝水,并释放安全阀背压,确保安全阀能正确起跳,延长安全阀使用寿命,如图4所示。

图4 冷凝水汇流排放管路

问题三:伸缩器一端与试验工装相连,试验工装又连接有被试疏水阀,受工装和被试疏水阀自重的影响,伸缩器会出现同轴度偏离,填料下紧上松,引起伸缩器填料密封处泄漏。优化措施:在被试疏水阀前后工装下方增设可移动且可调高度支撑,避免伸缩器末端单头受重,确保伸缩器的同轴度和密封性,如图5所示。

问题四:热静力型疏水阀排水温度试验是先向被试疏水阀内通蒸汽使其关闭,疏水阀冷却到一定温度后才能开启,而仅凭自然冷却时间很长,如果人员在现场进行喷淋又比较危险。优化措施:在试验段引入冷却水喷淋系统,喷淋头方位可调,并固定在可移动支架上,冷却水管路上安装有电磁阀,可在控制室进行电磁阀启闭,避免人员在现场操作,确保试验安全,如图6所示。

图5 可移动且可调高度支撑

图6 冷却水喷淋系统

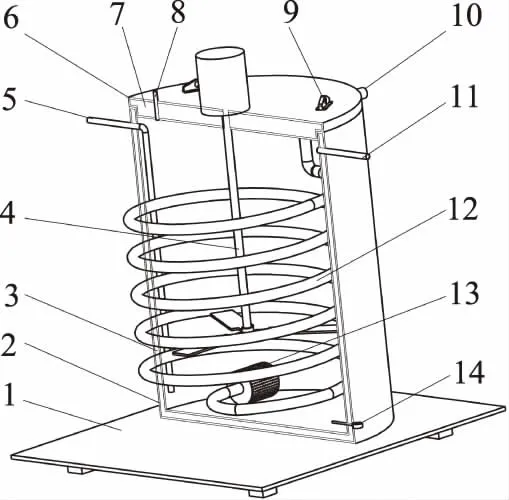

问题五:疏水阀热凝结水排量和漏汽量试验过程,高温介质流入计量桶与计量桶内冷却水混合瞬间,会产生较大的振动,温差越大,振动越大,影响到计量桶终重称量的准确性。优化措施:计量桶内高温介质流通管路设计成盘旋状,管口的端部连接有消声器,该消声器的结构为内外双层套管,端部封闭,套管上均匀分布喷射孔,能够实现高温介质与冷却水充分混合换热,减小了冷热介质的热力参数差,有效解决冷热介质混合振动问题,如图7所示。

1.磅秤 2.计量桶体 3.隔热板 4.搅拌器 5.抽水管6.计量桶盖 7.隔热板 8.排空管 9.吊耳 10.介质进管11.冷却水进管 12.盘管 13.消声器 14.测温仪表图7 高温介质称重计量系统

4 结论

(1) 分析国内疏水阀使用现状,提出开展性能试验的必要性,参照相关标准整合多个试验项目的设计方案,建立了一套高参数、高自动化、全项目蒸汽疏水阀性能试验装置;

(2) 本装置介质制备过程应控制好调节阀开度,以减轻高压罐体振动,同时注意气源压力及锅炉液位,并根据被试疏水阀参数选用高压罐和试验管路,无关人员禁止在试验现场,操控人员应能实时、有效沟通;

(3) 针对装置运行存在的高罐内及试验管内介质冷却耗时长、高温蒸汽串管回流影响安全阀、伸缩器单头受重密封泄漏、计量桶内振动大影响称重等问题,通过设计冷热水双路补给、冷却水自动喷淋、冷凝水汇流排放、可移动支撑、盘旋状流通管路与消声器等优化措施,确保试验装置运行稳定性和安全性,提升试验数据可靠性和准确性。