非延时型高度阀性能及相关问题分析

2020-05-22张振超郭宗斌马永喜2

张振超, 郭宗斌, 马永喜2, 王 涛

(1.中车四方车辆研究所有限公司, 山东 青岛 266031; 2.中车青岛四方机车车辆有限公司, 山东 青岛 266111)

引言

随着列车行车速度的提高,轨道高低不平顺造成的轮对跳动加剧,对乘车舒适性造成不利影响。空气弹簧作为一种减振元件,凭借其刚度低且可调、隔振性好、寿命长等优点,广泛应用于各种车辆[1]。动车组和城轨车辆上采用的高度阀是空气弹簧悬挂系统装置中的一个重要组成部件,具有良好的缓解振动的能力,空气弹簧的优点只有在采用性能良好的高度阀情况下,才能充分体现出来[2]。

本研究在某项目中承担了非延时型高度阀的自主研制工作,并在一些项目中承接了非延时型高度阀的检修工作,在研发和检修过程中对影响高度阀性能参数的零部件进行了大量研究工作,形成规律性认识,为确保检修、新造高度阀的性能指标满足技术条件[3]的要求,提供了技术和理论支撑。

1 结构及性能指标

1.1 高度阀结构

高度阀内部结构如图1所示,高度阀进气口连接主风管,出气口连接空簧,排气口通向大气。阀体安装于车体上,杠杆一端通过连杆与转向架相连,杠杆另一端通过紧固螺栓固定于转轴上,转轴底部装有一个偏心销。车体高度变化时,车体与转向架相对高度改变,杠杆带动转轴转动,转轴底部设有偏心销可在滑块槽内移动,将转轴的转动转化为滑块、阀杆的左右移动。阀杆向左移动时,阀座阀芯打开,总风压力推开止回阀芯向空气弹簧充气,车体高度阀逐渐升高。反之,空气弹簧内的压缩空气向大气排出,降低车体高度。杠杆处于水平位时,杠杆处于中立位,同时关闭总风口、空簧口和阀杆空腔之间的气路,因此车体高度阀保持不变[4-5]。

1.止回阀芯 2.阀座阀芯 3.螺塞 4.阀杆 5.密封圈6.护套 7.偏心销 8.阀体 9.转轴 10.杠杆11.排气口 12.出气口 13.进气口图1 高度阀结构示意图

1.2 性能指标

高度阀的主要性能要求有死区角度、气密性和流量特性[3]。

1) 死区范围

高度阀既不充风也不排风时杠杆所处的中立位置定义为中立位,杠杆自中立位开始至充、排风的角度范围定义为死区范围。动车组非延时型高度阀规定的死区范围为±(40′~1°20′) 。

在车辆运行过程中,因为车辆轨道不平顺造成车体与转向架的相对位移,体现为高度阀杠杆围绕阀体的相对转动。在直线段车辆正常运行时,并不需要高度阀对车体高度进行调整,只有在车辆过弯、到站上下客时才需要高度阀动作,以保证车体高度稳定。

2) 气密性要求

高度阀进气口与总风管路相连,出气口与空簧相连,气密性不良也会导致耗风量的增大和能源的浪费,因此对高度阀的气密性进行了要求:

阀座气密性:总风接口和空簧接口分别连接0.1 L容积,杠杆旋转至中立位,总风接口压力调整为(1000±20)kPa,保压30 s后,总风接口压降应不大于5 kPa;

阀杆气密性:杠杆旋转至中立位,总风接口压力调整为(1000±20)kPa,充风方向旋转杠杆一定角度,使空簧接口压力达到(400±10)kPa,并截断总风接口压缩空气,保压30 s后,空簧接口压降应不大于5 kPa;止回阀气密性:杠杆旋转至中立位,排空总风接口压缩空气,使总风接口压力为0,向排风方向旋转杠杆一定角度,使空簧接口压力达到50~100 kPa,向充风方向旋转杠杆一定角度,保压30 s,空簧接口压降应不大于1 kPa。

3) 流量特性

高度阀的流量特性取决于高度阀内部的节流结构,通过合理的节流结构,能使高度阀具有快速充排风功能和慢速充排风功能。[6]

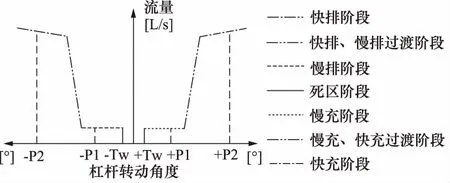

图2为高度阀流量特性曲线示意图,随着高度阀杠杆转动,自左到右分别经历快排截断、快排慢排过渡阶段、慢排截断、死区阶段、慢充阶段、慢充快充过渡阶段、快充阶段。快排、慢排过渡阶段和慢充、快充过渡阶段是由阀杆、阀体上的倒角形成的有效通径变化引起的。

图2 流量特性曲线示意图

高度阀在慢充、慢排阶段对空簧压缩空气进行微调,车辆在经过转弯半径较大的弯道或车辆停站少量上下客时出现此工况,在快充、快排阶段对空簧压力进行快速调整,车辆在经过转弯半径较小的弯道或车辆停站大量上下客时出现此工况。

按照技术条件[3]的要求和测试方法,高度阀流量特性应符合表1要求。

表1 流量特性要求

2 常见问题分析

2.1 死区范围问题分析

技术条件中要求高度阀死区范围为±(40′~1°20′),若死区范围为0或过小,则车辆在直线段正常运行时的振动就会导致高度阀充排气的发生,造成车辆耗风量增大,致使能源浪费;若死区范围过大,高度阀在过弯、到站上下客等需要高度阀动作的工况下,未产生作用或处于慢充、慢排阶段,致使空气弹簧失去其优势,甚至产生空簧压力调节不及时,造成制动力输出不准确的情况。影响死区范围的部件有:阀座阀芯、阀杆、阀体、偏心销、转轴、护套、滑块。

杠杆的转动最终体现阀杆端面的左右移动,导致阀座阀芯的开启或关闭,考虑偏心销、护套、滑块之间的配合间隙,杠杆转动一定角度时,转动角度与阀杆端面移动距离的关系式如下:

s=r·sinθ-Δd-Δa

(1)

式中,s为阀杆端面相对于中立位时的位移,mm;r为偏心销相对于转轴中心的距离,mm;θ为杠杆相对于中立位转动角度,(°); Δd为护套内径与偏心销直径差,即护套与偏心销的配合间隙,mm; Δa为护套外缘与滑块滑槽配合间隙,mm。

护套与偏心销的配合间隙、护套外缘与滑块滑槽的配合间隙均会导致转轴带动偏心销的空转,不会造成滑块、阀杆的左右移动。当配合间隙较大时,若要实现阀杆端面的移动就需要更大的转动角度,死区角度相对增大,反之,死区角度相对减小;当偏心销相对于转轴中心的距离r增大时,只需较小的转动角度即可实现滑块、阀杆的移动,死区角度相对减小,反之,死区角度相对增大。

阀座阀芯橡胶坐于阀杆、阀体的阀口,阀芯橡胶应力需达到一定值时才会实现密封,假设阀芯橡胶为受力面下的圆环橡胶堆,则应力应变关系如下:

σ=Ea[(1+ε)-(1+ε)-2]/3

(2)

Ea=100.0198Hr-0.5432

(3)

ε=f/h

(4)

式中,σ为阀芯橡胶应力,MPa;ε为阀芯橡胶应变;Ea为阀芯橡胶的弹性模量,GPa;Hr为阀芯橡胶洛氏硬度;f为阀芯橡胶受力位置的变形量,mm;h为阀芯橡胶的厚度,mm。

当ε<0.15时,橡胶变形属于小形变问题,符合虎克定律,阀芯橡胶压缩应变近似满足如下公式:

σ≈Ea·ε

(5)

结合式(3)~式(5),整理得近似简化公式如下:

σ≈100.0198Hr-0.5432·f/h

(6)

由简化公式可知,应力一定时,橡胶硬度越大,橡胶变形量越小;反之,橡胶变形量越大。

死区范围内,阀体阀口和阀杆阀口形成到两处密封附均需实现密封,则两处密封付的阀芯橡胶应力均需达到密封所需到必需应力,根据力的平衡可得如下方程:

σ1·S1+σ2·S2=p·S

(7)

σ1≥q1

(8)

σ2≥q2

(9)

式中,σ1为阀体阀口阀芯橡胶应力,MPa;σ2为阀杆阀口阀芯应力,MPa;p为总风压力,MPa;S1为阀体阀口作用面积,mm2;S2为阀杆阀口作用面积,mm2;S为总风作用面积,mm2;q1为阀体阀口实现密封的必须比压,MPa;q2为阀杆阀口实现密封的必须比压,MPa。

高度阀杠杆向充气方向转动时,阀杆阀口应力增大,阀体阀口应力减小,直至阀体阀口应力减小至小于q1时,高度阀开始充气;高度阀杠杆向排气方向转动时,阀体阀口应力增大,阀杆阀口应力减小,直至阀杆阀口应力减小至小于q2时,高度阀开始排气。

除去配合间隙外,阀座阀芯橡胶的硬度Hr也会对死区角度有影响。当橡胶硬度较小时,阀芯橡胶的变形量f较大,杠杆需要转动较大的角度才能使阀口打开,死区范围相对较大。同理,当橡胶硬度较大时,死区范围相对较小。

受高度阀结构及工作状况限制,总风压力及总风作用面积基本为恒定值,根据式(7)可知,阀体阀口、阀杆阀口作用面积对死区角度也有影响。作用面积越大,需要的阀口应力越小,死区范围内高度阀杠杆转动造成的允许应变量越小,则死区范围越小,反之,死区范围越大。

2.2 气密性问题分析

高度阀单阀试验时,对阀座气密性、阀杆气密性、止回阀气密性3项指标进行了要求,影响气密性的零件主要有:密封圈、阀芯、阀杆、阀体、螺塞。O形圈因结构简单、密封性能良好而被广泛应用于各种机械设备密封部件中[7],高度阀中的密封圈也多采用O形圈。

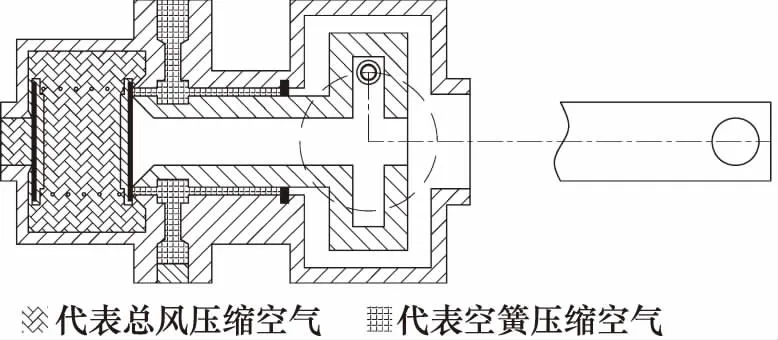

进行阀座气密性试验时,杠杆处于中立位,总风压缩空气与空簧压缩空气的分布情况如图3所示。若此时阀座气密性试验不合格,应首先检查阀头是否松动,可通过肥皂水或侧漏液检查阀头处铝密封垫是否漏风;若无泄漏, 检查阀头阀座、阀座阀芯间是否有脏污或异物。当阀体内部因素导致阀座气密性不合格时,会导致总风持续向空簧充风、排气口持续漏风的情况,在车上表现为高度阀杠杆水平或向下轻微倾斜,排气口持续排风,导致车辆耗风量增大。

图3 高度阀中立位压缩空气分布示意图

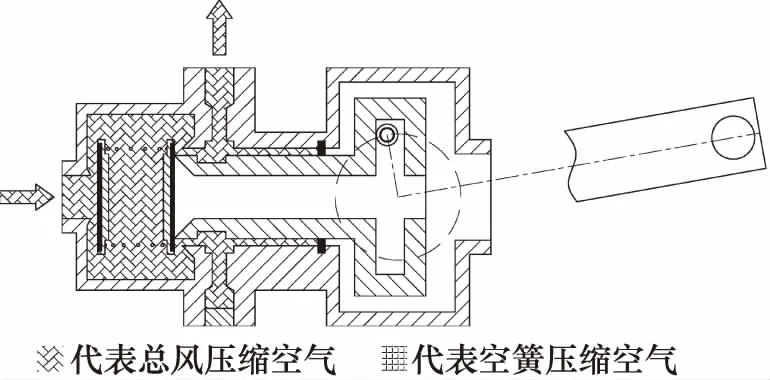

进行阀杆气密性试验时,杠杆处于充风位,总风压缩空气与空簧压缩空气的分布情况如图4所示。若此时阀杆气密性试验不合格,应首先检查螺堵是否松动,可通过肥皂水或侧漏液检查螺堵处铝密封垫是否漏风;若无泄漏,检查阀杆阀座、阀座阀芯间是否有脏污或异物;若无脏污或异物,检查阀杆是否有异常磨损;若无异常磨损,检查O形圈状态是否正常。

图4 高度阀充风位压缩空气分布示意图

O形圈是挤压式密封,安装后其截面一般受到15%~30%的压缩变形。若拉伸量过大,将导致O形圈截面过度减小,易造成泄漏;若拉伸量过小,在装配时易脱出。不同材质的密封件,其物理性能和化学性能都不一样。在选择O形圈材质时,不但要考虑与工作介质的相容性,还需考虑O形圈的工作压力、温度等因素进行合理选取。O形圈装配时应采用正确的装配工艺和装配方式[8-11]。只有综合考虑各种因素的前提下,才能保证O形圈在良好状态下正常工作。

当阀体内部因素导致阀杆气密性不合格时,会导致空簧接口压缩空气持续从排气口排出,在车上表现为高度阀杠杆或向上轻微倾斜,排气口持续排风,同样造成车辆耗风量的增加。

进行止回阀气密性试验时,杠杆处于充风位,进气口压缩空气排空,空簧压缩空气的分布情况如图5所示。若此时止回阀气密性试验不合格, 应检查阀头-阀座、阀座-阀芯间是否有脏污或异物。止回阀气密性不合格时,会导致车辆断电气路排空时,空簧内压缩空气从空簧止回阀处泄漏,导致车辆高度阀下降,空气弹簧压缩等情况的发生。

图5 高度阀止回位压缩空气分布示意图

2.3 流量问题分析

高度阀流量特性试验时考察指标有:慢充时间、慢排时间、快充时间、快排时间。在某高度阀检修项目中,高度阀重新组装后除去进行以上试验外,还增加了进行流量曲线的试验,测试高度阀性能[12]。影响流量特性的零件主要有:阀体、阀杆、过滤网。充排气过程中,阀杆与阀体形成环形缝隙,其流量公式如下:

(10)

式中,qv为压缩空气流量,L/s;D为环形缝隙处阀杆直径,mm;δ为环形缝隙宽度,mm; Δp为环形缝隙压差,MPa;μ为压缩空气的动力黏度,MPa·s;l为环形缝隙长度,mm。

慢充试验时,杠杆向充风方向转动4°,总风压缩空气由进气口进入阀体,通过阀杆端部节流部分与阀体的环形缝隙,流经出气口,进入空簧。根据公式可知影响高度阀慢充流量的主要因素是环形缝隙的宽度δ。若慢充时间过快,则说明环形缝隙的宽度过大,异常磨损或加工超差都有可能造成以上情况的发生,此种情况只能更换阀体或阀杆;若慢充时间过慢,则说明环形缝隙的宽度过小,可能会造成杠杆转动卡滞,可对阀体或阀杆中不符合图纸要求的零件进行整改,考虑到此时环形缝隙宽度为10-2mm级,整改难度较大,建议直接更换不符图零件。

慢排试验时,杠杆向排风方向转动4°,空簧压缩空气由出气口进入阀体,通过阀杆端部节流部分与阀体的环形缝隙,然后通过阀杆中孔,流经排气口,排到大气中,影响高度阀慢排流量的主要因素也是环形缝隙的宽度δ,不再赘述。

快充试验时,杠杆向充风方向转动10°,总风压缩空气由进气口进入阀体,通过阀杆端部非节流部分与阀体的环形缝隙,流经出气口,进入空簧,此时环形缝隙较大,其对流量影响较小。快充时间与阀杆端部节流部分长度、阀体阀口倒角大小、阀体出气口处气路通径、进气口和出气口处过滤网的过滤精度有关。

快排试验时,杠杆向排风方向转动10°,空簧压缩空气由出气口进入阀体,通过阀杆端部非节流部分与阀体的环形缝隙,然后通过阀杆中孔,流经排气口,排到大气中,快排时间主要与阀杆阀口外沿倒角大小、阀体出气口处气路通径、出气口和排气口处过滤网的过滤精度有关。

3 结论

通过理论分析和实践,在检修和试制过程中对影响高度阀性能参数的零部件进行了大量研究,形成规律性认识,为确保检修、新造高度阀的性能指标满足要求,提供技术和理论支撑,为保证乘车舒适性,提高运行品质提供保障。根据理论分析可知:

影响高度阀死区角度的主要因素有:阀座阀芯橡胶硬度、阀杆阀口端面尺寸、阀体阀口端面尺寸、转轴偏心销安装孔位置尺寸、护套与偏心销和滑块的配合尺寸关系。

影响高度阀气密性的零件主要有:阀杆密封圈、阀芯、阀杆、阀体、螺塞。

影响高度阀流量特性的因素主要有:阀体与阀杆形成的环形缝隙、配合尺寸以及过滤网精度。