基于AMESim-Simulink的新型采棉机采摘与行驶恒转速协同控制

2020-05-22

(石河子大学 机械电气工程学院, 新疆 石河子 832000)

引言

在棉花采摘季节,为了降低劳动成本、提高生产率,通常使用采棉机进行机械化采收[1]。采棉机作为农业生产机械的重要组成部分,主要包括采摘系统、行走系统和清选系统,各系统由液压泵与液压马达等液压元件提供动力,然而液压泵与液压马达的纯液压传动效率低、能量损失明显、液压油波动频率大,极大增加了棉花采摘的生产成本。国内外学者主要针对采棉机采摘系统中的液压元件进行优化研究,对其行走系统与采摘系统的液压元件的协同控制研究较少[2-3]。因此,提出一种装有液压机械无级变速器的新型采棉机行走系统,结合了液压无级调速的良好性能和机械传动的效率特性,有效结合纯液压与机械传动的优点,提高采棉机的采摘作业的生产效率。

为提高采棉机的采摘效率及动力性,不仅需要提高采摘系统中的单泵控双马达液压系统控制精度,同时需要对行驶系统中的液压机械复合传动系统进行更精确控制。许多学者对于转速控制研究引入了多种控制策略,如自适应控制、滑模控制、模糊控制等进行相关研究[4-6]。高冬冬[7]通过对采棉机采摘系统进行设计优化,采用PID控制对采棉机的采摘性能进行优化试验,验证其模型的正确性,提高了采棉机采摘系统的稳定性;李卉[8]通过搭建新型采棉机的采摘系统加入自适应控制算法,验证在自适应控制算法下的采棉机采摘性能的性能提升;曹付义[9]根据液压机械无级变速器的泵控马达系统,应用直接控制、PID控制和双前馈模糊算法控制对该系统进行试验验证,试验结果表明双前馈模糊算法控制系统比直接控制与PID控制的稳定性更好,响应速度更快;张晓刚[10]对泵控马达系统采用电液比例控制技术,提出了最优二次型理论的PID控制策略,提高了泵控马达传动的稳定性。

以装有液压机械无级变速器的采棉机为研究对象,在建立采棉机采摘系统与行走系统的电液比例控制数学模型的基础上,提出一种基于采棉机采摘速率和行走速率的模糊PID自整定同步控制方法,通过对采摘系统的液压油路流量控制及行驶系统的变量泵斜盘倾角的电液比例控制来解决采摘速率及行走效率输出转速的波动问题,以期为广泛的工程实际应用奠定基础。

1 数学模型

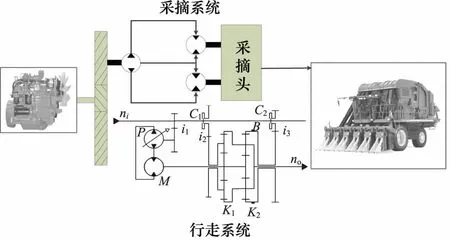

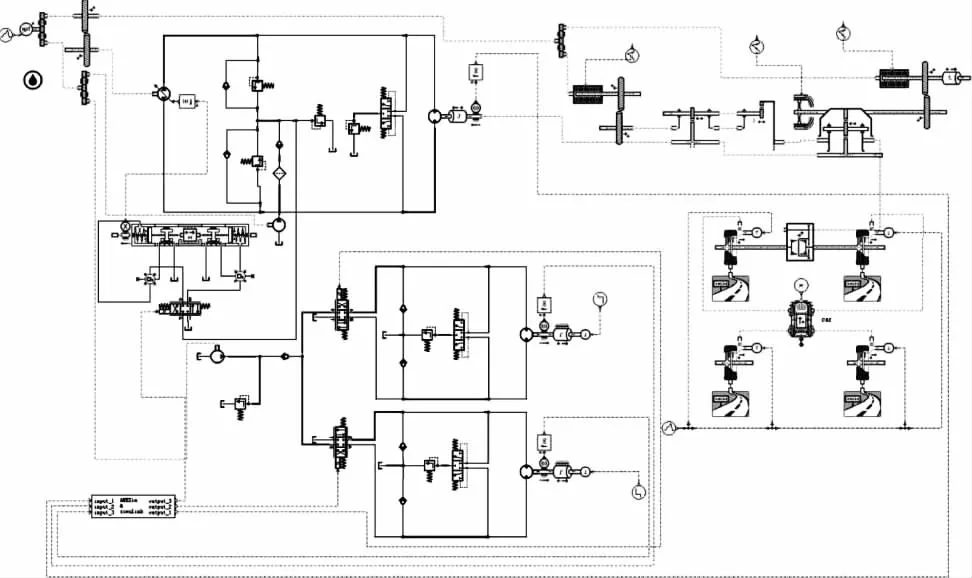

采用如图1所示的装有液压机械无级变速器的新型采棉机作为研究对象。采棉机通过发动机为采摘系统与行驶系统提供动力,采摘系统中是由单泵控双马达系统进行采摘滚筒驱动变速;行驶系统采用变量泵控马达的液压机械无级变速器向后输出动力,为采棉机提供行驶速度。

图1 采棉机系统结构

1.1 采摘系统数学模型

采摘系统中单个采摘头是由单个定量泵和2个定量马达组成,通过控制流量控制阀的电流大小改变定量马达流量,从而实现采摘滚筒的转速改变,结构原理图如图2所示。根据采摘系统中的三位四通流量控制阀经比例电磁铁驱动,通过电机械和液压放大器把输入信号转换成控制阀芯的移动,最终实现流量的变化。其中,比例电磁铁电流与电压关系为:

(1)

式中,uo为比例电磁铁输出电压;Ls为电磁铁电感;i为电磁铁电流;Ro为电磁铁内阻。

图2 采摘系统结构原理图

三位四通流量控制阀中阀芯位移与比例电磁铁输出力的关系:

(2)

式中,K1为比例电磁铁的增益系数;m为阀芯组件的质量;Xf为阀芯的位移;c为动态阻尼系数;kf为弹簧刚度。

根据式(1)和式(2)可得出阀芯位移与误差电压的传递函数为:

式中,U(s)为误差电压;Km为阀芯的增益;K2为比例电磁铁总增益。

采摘系统通过三位四通流量控制阀和定量马达组成采摘系统的速度变化机构,通过控制阀流量实现马达转速变化,该速度变化机构的动态特性取决于液压油路的流量及负载状况,其控制阀控马达流量方程为:

式中,DCM为采摘系统马达排量;θ为马达转角;Ci,Ce为定量马达的内外泄漏系数;V1,V2为定量马达油腔体积;p1,p2为马达进出口压力;β为体积弹性模量。

假设定量马达不发生泄漏,两定量马达的流量控制阀匹配对称,流量相等则q1=q2;V1=V2;Vt=V2+V1;pL=p1-p2。故可简化为:

(6)

式中,qL为比例电磁阀负载流量;Ct为马达总泄漏系数;pL为负载压力;q1,q2为马达进出口流量;Vt为总压缩体积。

1.2 行驶系统数学模型

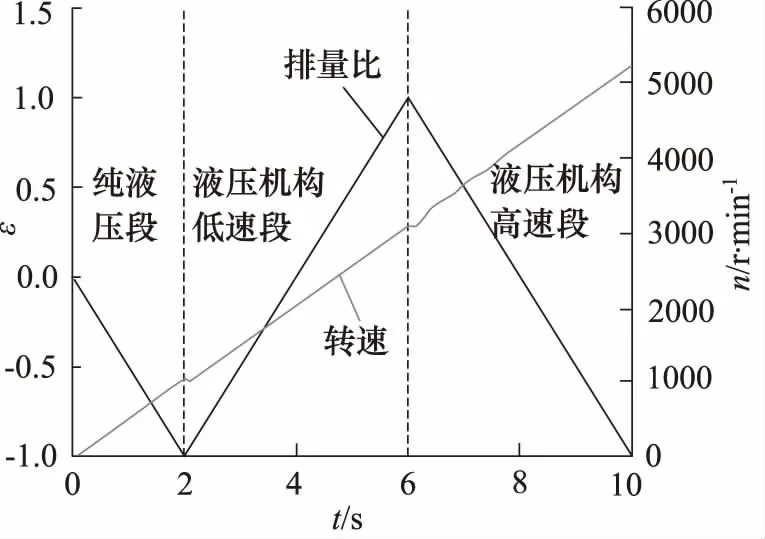

行驶系统中液压机械无级变速器通过电液比例控制阀控制变量泵的排量达到控制定量马达转速,从而实行变速器的调速功能[11]。液压机械无级变速器主要由液压部分和机械部分组成,通过液压部分的变量泵控马达和机械部分的离合器动作通过行星排的汇流实现整车的车速变化,如图3所示,针对于变量泵控马达系统采用电液比例控制阀控制液压缸的位移实现变量泵的变化,最终实现对变速器的整体控制。

为合理匹配采棉机采摘系统效率,要求采棉机具有一定的行驶速度,其采棉机在采摘过程中的行驶速度一般为5.6 km/h,本研究的液压机械无级变速器通过变量泵排量变化和离合器的切换,变速范围为0~25 km/h,如图4所示,分别为纯液压区段、液压机械低速段和液压机械高速段。

图3 行驶系统液压部分原理图

图4 行驶系统输出转速

纯液压段的液压传动效率低,对液压元件要求精度高,不能合理匹配采棉机行驶速度要求,因此,采棉机行驶速度在液压机械低速段,该区段的动力性模型为:

(7)

式中,noHM1为液压机械低速段输出转速;DXM为行驶系统中定量马达排量;εp为变量泵变排量系数;Dp为变量泵排量;i为定轴齿轮传动比;K1为行星排特征常数;ni为发动机输入转速。

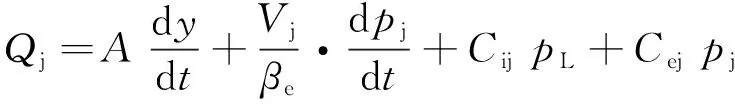

通过对电液比例控制阀与伺服液压缸的位置控制实现对变量泵排量变化[12],其电液比例控制阀的比例电磁铁控制与采摘系统中的流量控制阀相似,对于伺服液压缸的流量连续性方程为:

(8)

(9)

式中,Qj,Qh为伺服缸进回油口流量;Ci,Ce为内外泄漏系数;A为缸内活塞有效面积;Vj为进油腔体积;Vh为回油腔体积。

变量泵控马达中,变量泵流量方程为:

QP=DPωP-CiP(p1-p2)-CePp1

(10)

式中,QP为变量泵流量;CiP,CeP为变量泵的内泄漏系数;DP为变量泵排量。

定量马达流量方程:

(11)

式中,QXM为行驶系统马达排量;pg,pd为马达进出口压力;Ce为马达的泄漏系数;θXM为马达转角。

2 协同控制器设计

根据采棉机采摘系统单泵控双马达的数学模型,经拉式变化,以两马达转速作为输出,其系统传递函数为:

(12)

式中,Ka为比例放大器增益;Kuxv为阀芯位移增益;Kq为流量增益;Kf为阀的增益;ωh为液压固有频率;ξh为液压系统阻尼比。

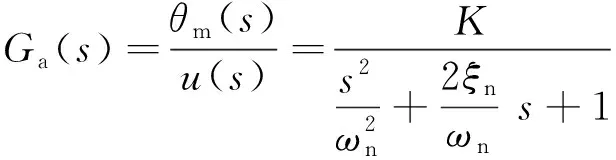

根据行驶系统中变量泵控马达和电液比例控制阀控伺服液压缸的流量方程[10],得到电液比例控制阀与变量泵控马达的系统传递函数为:

(13)

式中,uo为电液比例阀电压;K为系统增益。

根据采摘系统与行驶系统的传递函数分析,实现对采摘速度和行驶速度的转速控制可知,影响采摘与行驶的同步平稳性的关键在于液压元件的动态特性变化和外部复杂变化。本研究针对采棉机采摘与行驶的速度匹配稳定性问题,提出一种基于单泵控双马达系统和变量泵控马达系统的前馈补偿模糊PID自适应协同控制方法,控制原理如5所示。

由其控制原理分析搭建其控制器,采棉机采摘系统与行驶系统恒转速协同控制器由两部分组成,第一部分是采摘与行驶转速闭环控制系统,第二部分为前馈补偿控制。采摘与行驶协同控制采用模糊PID自适应控制算法,参数值调节器为PID控制器中对KP,KI,KD进行参数修改及在线整定,然后把PID的3个控制参数、偏差以及偏差变化率进行模糊化,模糊化是将输入的参数值转化为模糊量,根据解模糊中模糊量进行精确值的转化机制,建立基于模糊论域及隶属度函数的规则表,最终根据模糊规则对原参数进行修改。在实际工作中,根据采棉机的采摘速度与行驶速度的期望转速,求解出其补偿基准值,使整个系统控制系统响应速度更快速,稳态性能更良好。

图5 控制原理图

3 AMESim-Simulink联合仿真

3.1 模型的建立

采棉机采摘作业转速最高可达1500 r/min,其行走速度为5.6 km/h,运用AMESim软件建立其物理模型,根据采棉机行驶系统试验台架进行参数修改与选取,如表1所示。

通过软件设置添加Simulink Standard Interface接口,实现AMESim与Simulink的联合仿真。建立的模型如图6所示。

3.2 仿真结果分析

通过对采棉机实际采摘过程进行分析,其采摘系统中定量马达最高转速为1500 r/min,在5.6 km/h时,行走系统中行星架输出转速1115 r/min,对采摘系统及行驶系统进行经典PID及前馈补偿模糊PID自适应协同控制算法进行仿真。

表1 采棉机采摘与行驶系统参数

图6 液压机械变速器采棉机采摘与行走系统AMESim模型

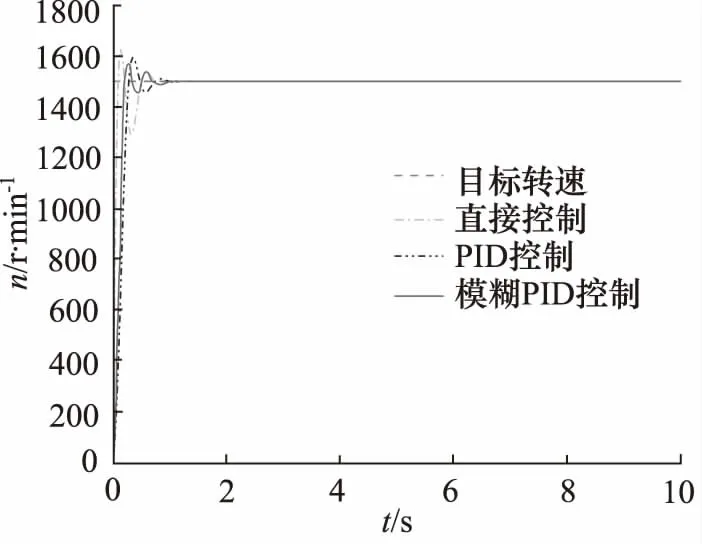

采用经典PID协同控制时,如图7所示,相对于直接控制,PID协同控制在采摘系统中,超调量较小,且缩小了系统的调整时间,增强了采摘系统的稳定性;如图8在行走系统中经典PID协同控制的系统稳定时间增加,但响应速度加快,总体增加了系统的调节时间,对于采棉机的行走速度波动影响较大。

图7 采摘系统输出转速

图8 行走系统输出转速

采棉机采摘及行驶采用模糊PID协同控制,如图7所示。采摘系统在1500 r/min时,相对于PID控制,模糊PID协同控制使采摘系统达到稳定状态的超调量减少3.95%,且提高了系统响应速度,其系统达到1500 r/min的稳定输出转速的调整时间减少0.124 s。如图8行驶系统中行星排输出转速1120 r/min时,通过减速齿轮后,其车辆行驶速度为5.6 km/h,该系统采用双前馈模糊PID协同控制,相对于PID控制,系统超调量减少0.1%,其系统达到1120 r/min的系统稳定输出转速的调整时间减少3.67 s。双前馈模糊PID协同控制提高了采棉机采摘与行驶的同步稳定性,增强了系统控制性能。

4 结论

通过采棉机采摘系统的单泵控双马达和行驶系统中的变量泵控马达的数学模型的建立与分析,进行采摘与行驶的协同控制,并进行仿真试验,主要有以下结论:

(1) 通过分析建立了采摘系统中单泵控双马达和行驶系统中变量泵控马达的协同控制传递函数,运用AMESim和Simulink搭建了该系统的物理模型,验证了模型的正确性;

(2) 基于采摘与行驶的数学模型,提出一种基于采摘与行驶同步控制的前馈补偿模糊自适应PID控制方法,根据给定转速能快速响应达到速度稳态值。