基于模糊PID控制策略的液压缸试验台设计

2020-05-2223

23

(1.山东大学 海洋研究院, 山东 青岛 266237; 2.山东大学 机械工程学院, 山东 济南 250061;3.山东大学 高效清洁机械制造教育部重点实验室, 山东 济南 250061;4.济南瑞原液压气动设备有限公司, 山东 济南 250300)

引言

液压缸是液压伺服系统中的关键元件,其大功率、高精度、广范围的发展趋势对试验台提出了更高的要求。近年来,国内针对不同形式液压缸的研究已有一定成果[1-2]:陈军等[3]针对模块化设计的液压缸试验台搭建了包括用户交互层、控制层、数据层在内的三层次体系结构的测控系统。王松军等[4]设计的液压缸型式试验台采用增压缸增压系统和比例溢流加载系统。另一方面,国内外已有许多针对电液速度/位置控制系统稳态控制精度和动态性能研究的工作报道。权龙等[5]研究了位置-流量闭环的方法对阀控缸电液系统压力冲击抑制和速度冲击抑制效果。许小庆等[6]结合了流量校正及状态反馈2种方法,研究了其在速度/位置控制系统中的表现。但是在实践中,液压缸试验台在进行耐久性试验时存在较大压力冲击,且要求同时对被试缸运行速度、工作腔压力进行控制,跟踪性能好,响应速度快。

出于节能考虑,针对液压缸试验台设计了容积调速双泵供油和采用比例溢流阀加载的液压系统,在此基础上,结合模糊PID控制方法,提出了一种速度/位置及压力复合控制策略,并在联合仿真平台中对控制算法有效性进行了验证。

1 系统设计

1.1 液压系统设计

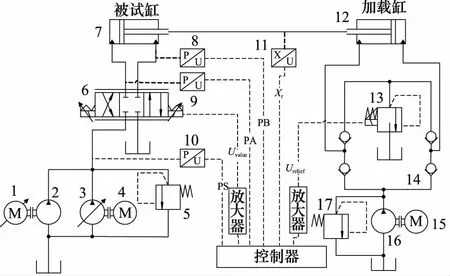

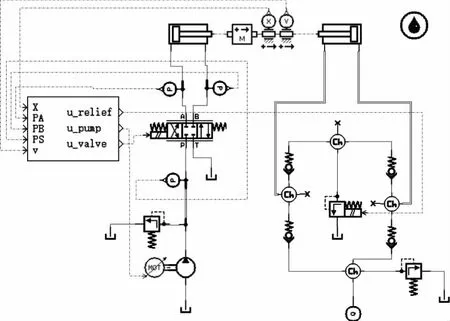

系统的节能是液压试验台设计的主要依据之一[7-8]。为满足启动压力测试、耐久性试验等不同试验项目的流量、压力需求,同时减小装机功率和功率损耗,油源系统采用基于容积调节的双泵供油方案,加载系统采用比例溢流加载,系统液压原理如图1所示。

1.变频电机 2.定量泵 3.变量泵 4.普通电机 5.溢流阀6.比例换向阀 7被试缸 8.PB压力传感器 9.PA压力传感器10.PS压力传感器 11.位移传感器 12.加载缸13.加载溢流阀 14.单向阀整流桥路 15.补油泵电机16.补油泵 17.补油溢流阀图1 液压系统原理图

1) 油源系统

油源系统采用变频电机1与定量泵2组合、普通电机4与变量泵3组合的双泵联合供油方式,根据测试需要可提供高压、大流量液压油源。加载缸补油回路通过低压大流量的补油泵15供油。

2) 加载系统

比例溢流加载系统采用由单向阀整流桥路14与加载溢流阀13组成,用以实现被试缸活塞杆伸出、缩回2个方向的加载。由比例溢流阀所提供的模拟背压由下式得出:

(1)

式中,psim—— 被试缸侧模拟的加载压力值

pload—— 加载缸侧比例溢流阀的设定值

D1—— 被试缸缸径

d1—— 被试缸杆径

D2—— 加载缸缸径

d2—— 加载缸杆径

1.2 测控系统

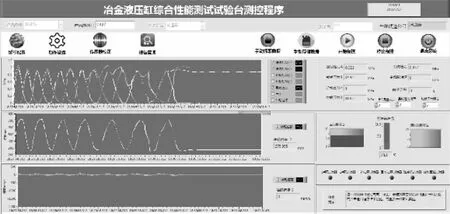

测控软件采用模块化和层次化的LabVIEW进行设计,具有操作简单,界面直观,可靠性高,维护方便等优点[9]。根据设计要求,测控软件的界面包括参数设置、数据采集、数据处理、报警显示、曲线存储、报告查询等功能。

操作人员在用户界面设置被试缸、加载缸参数后,选择程序或手动模式开始测试,上位机程序界面除用以实现数据采集、实时显示功能,通过OPC Server与PLC通信,利用程序控制各数字量指令输出。手动模式下,通过操作柜面板上各按钮及旋钮控制各电机启停及模拟量指令输出。操作界面如图2所示。

图2 测控程序操作界面

1.3 系统搭建

按现行国家标准GB/T 15622—2005《液压缸试验方法》规定的试验台测试项目[9],设计并搭建了试验台总体结构,如图3所示。

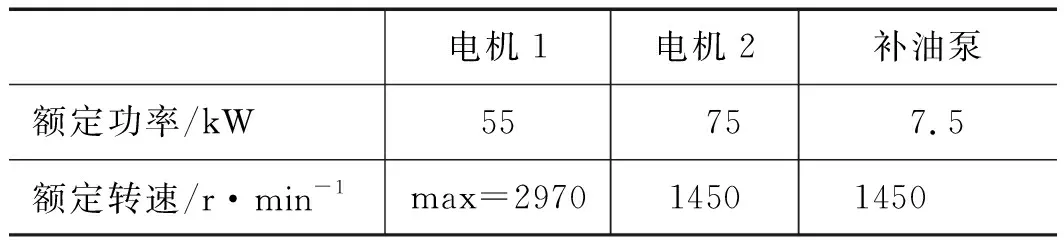

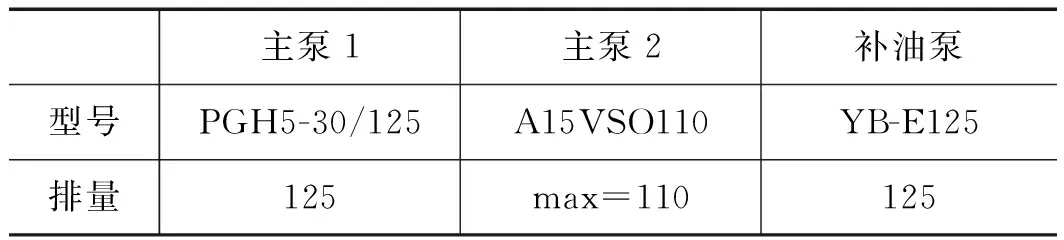

其中,油源系统采用双泵联合供油方式,根据测试需要可提供高压、大流量液压油源。各元件参数如表1、表2所示。

图3 系统总体结构

表1 油源系统电机参数

电机1电机2补油泵额定功率/kW55 757.5额定转速/r·min-1max=297014501450

表2 油源系统液压泵参数 mL·r-1

2 控制策略

采用速度前馈模型估计期望速度控制量,以提高位置跟踪响应;采用模糊PID控制器保证换向后压力与速度跟踪快速性[10]。

2.1 控制系统结构

耐久性试验是液压缸型式试验重要环节[9],要求被试缸在额定压力、额定速度做往复运动循环一定时间后,仍能满足各项性能指标。因此试验台系统需满足被试缸运动的速度及压力要求,控制信号uvalue控制比例方向阀6以保证被试缸7的运行速度。由式(1)可知,工作腔压力由对顶布置的加载缸12提供,通过urelief控制加载溢流阀13可控制加载压力。

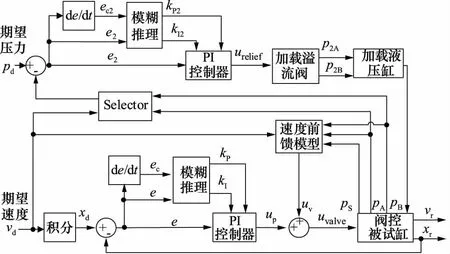

基于此提出了速度/位移环、压力环双模糊PI控制系统,控制系统结构如图4所示。

速度/位移环中,将给定速度vd积分得到的期望位移xd与位移实际值xr比较得到位置误差e,实际位移由11位移传感器测得,以位置误差e及其微分ec作为模糊PI控制器的输入,经模糊推理计算PI控制器中增量kp,ki,控制器输出uvalue至比例阀放大器,控制比例换向阀6。

同理,压力环也采用模糊PID控制算法,期望压力pd与工作腔压力pr比较得到压力误差e,工作腔压力由PA压力传感器8和PB压力传感器9经选择后得到,压力误差e及其微分ec经模糊推理计算,实时调整PI控制器中增量kp2,ki2,控制器输出urelief至比例溢流阀放大器,控制加载溢流阀13。

图4 控制系统结构

2.2 模糊PID控制器设计

由于操作简便、调试简单, PID控制器在工程实践中被广泛应用。而模糊控制是鲁棒性强、响应速度快的优点,因此将两者结合成模糊PID控制器,提高液压缸加载控制系统的跟随能力及响应速度。本研究中速度/位移环、压力环均采用模糊PID控制,以压力环为例设计控制器[11-12]。

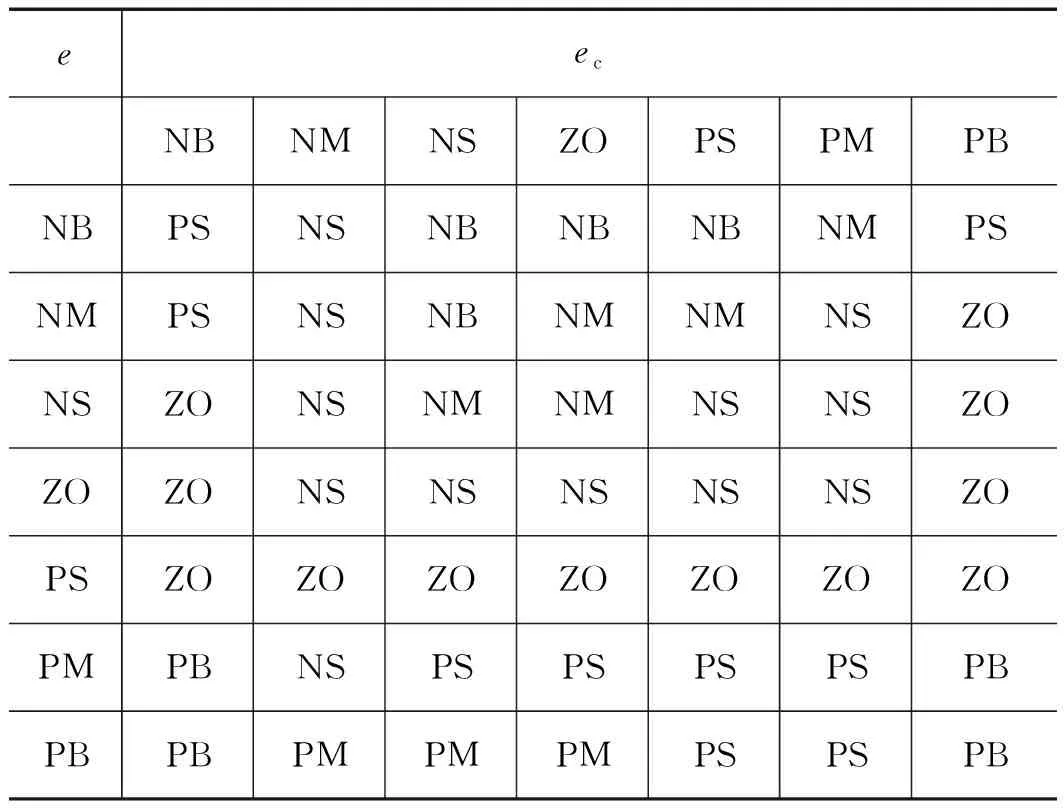

选择被试缸工作腔压力偏差e2与压力偏差变化率ec2的语言变量,定义输入变量e2及ec2的变化区间,对应其模糊子集为{NB,NM,NS,ZO,PS,PM,PB},代表{负大、负中、负小、零、正小、正中、正大}。

将自整定的调试经验表达为模糊规则,分别建立了kp,ki模糊规则,如表3、表4所示。

表3 kp参数调节模糊规则

表4 ki参数调节模糊规则

采用三角形隶属度函数,得到隶属度曲线。

最后采用重心法去模糊化,得到各参数的增量,最后由下式计算输出控制量。

(2)

式中,u(k) —— 控制器输出量

kp0,ki0—— PID参数初始值

e(k) —— 误差输入

kp,ki—— 由模糊规则得出的PID参数增量

2.3 基于速度前馈的模糊PID速度/位移控制

为避免与前馈环节相互作用出现的位置输出误差过大的现象,速度/位移环中将给定速度积分作为位置控制系统的期望值,通过减小位置误差保证运行速度。

其次,在模糊PID控制的基础上加入速度前馈以提高响应速度。前馈计算模型根据油源压力ps、阀口压力pA,pB以及期望速度vd输出前馈控制量uv。根据vd期望速度判定的工作腔压力与期望压力pd比较得到压力误差e2,同理经模糊PID控制器输出urelief到加载溢流阀,通过调节加载液压缸背压,使被试缸工作腔压力达到期望压力pd。

设比例换向阀的控制信号相对值uv(-1

(3)

式中,QN—— 比例阀单边额定压差ΔpN时的额定流量

vd—— 期望速度

pS—— 油源压力

pA,pB—— 比例阀A口和B口压力

3 仿真研究

3.1 仿真设置

采用MATLAB/Simulink与AMESim联合仿真,搭建了如图5所示的联合仿真模型。选择同时要求速度、压力稳定的耐久性试验工况进行仿真,系统部分液压元件参数如表4所示。

图5 Simulink-AMESim联合仿真模型

表4 联合仿真参数

3.2 仿真分析

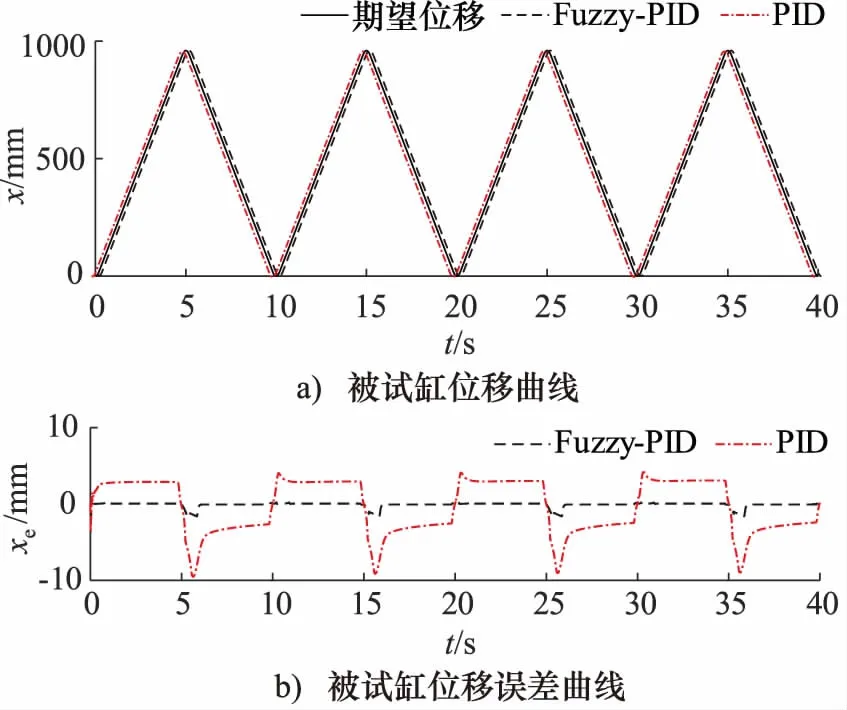

采用Z-N法得到PI控制器的kp0,ki0初始值,再根据误差e及其变化率ec的变化范围定义变化区间,并定义输出变量输出区间为(-1,1),得到被试缸速度曲线及工作腔压力曲线,如图6、图7所示。

图6 被试缸速度曲线

图7 被试缸两腔压力曲线

从图6、图7中可以看出,采用前述控制策略,在油缸换向后,压力跟踪性能较好,同时运行速度也能快速响应,并达到期望值。

从图8中可以看出,采用实际位移响应曲线基本与由给定速度积分得到的位置期望曲线重合,采用速度前馈、模糊PID自整定控制时稳态误差更小,换向稳定性更好。

仿真结果表明,采用基于速度前馈的模糊PI控制策略,可以有效控制液压缸耐久性试验中的运行速度;采用模糊PID控制的被试缸工作腔压力换向后可快速跟踪期望值。

4 结论

(1) 双泵供油系统同时满足了高压、大流量、节能的需求。基于LabVIEW的数据库管理功能及其对下位机PLC的通信功能,提高了实验系统的自动化水平和可靠性;

图8 被试缸位移误差曲线

(2) 由模糊PID控制器与速度前馈跟踪给定速度积分得到的期望位移,提高位移跟踪响应性能的同时,实现运行速度控制,采用模糊PID控制的被试缸工作腔压力闭环控制,系统换向后通过自动调节PID参数,获得了较好的压力控制性能;

(3) 所提出的复合控制策略易于实现,方便工程运用。