基于Fluent旋转阀阀口流场分析

2020-05-22

(1.江阴兴澄特种钢铁有限公司, 江苏 江阴 214400;2.北京机械工业自动化研究所有限公司, 北京 100120)

引言

旋转阀作为流体方向控制元件,应用在能源行业、化工行业及液压行业[1-2]。可以通过一个转动部件来接通或切断流体,具有可调范围宽、流通能力强、抗气蚀等优点,比直行程阀开关迅速,在间歇过程工业中得到广泛的应用[3]。

目前,旋转阀特性和应用研究较多。李少伟等[4]对脉冲萃取柱的空气脉冲旋转阀产生的空气脉冲过程进行了研究,将分析结果与大型空气脉冲旋转阀产生的脉冲压力进行了对比分析,结果一致,验证了模型的可靠性。李小彭等[5]设计了桩机用五口旋转阀模型,利用周期振动激励规律,建立AMESim模型分析旋转阀各参数对系统动态性能和沉桩的影响,并通过实验验证了模型的正确性和可行性。张鹏[6]设计了水液压旋转阀,并以此为模型进行阀口流场分析,得到不同流体参数下的分析结果,为后续试验样机试验提供了数据参考。周建明[7]通过对旋转阀工作原理及常见问题分析,找到了旋转阀床层步进显示故障的原因,保障了旋转阀的平稳运行。魏俊等[8]采用CFD仿真技术基于端面密封式旋转阀,研究了旋转阀结构参数对脉冲压力的影响,对水力振荡器的研究具有重要参考价值。

旋转阀的流体流动特性对旋转阀的工作特性有着关键的影响,本研究利用CFD[9],对旋转阀阀口进行流场分析,初步探究旋转阀在不同开口度下的流体流动特性,为旋转阀阀口结构及流道优化改进提供参考。

1 旋转阀的工作原理

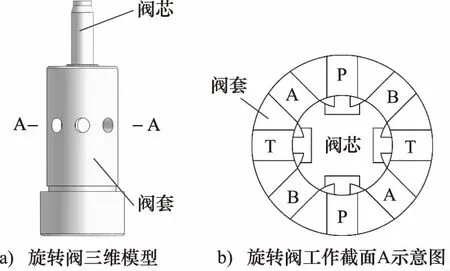

旋转阀的三维模型及工作截面如图1所示。阀芯旋转不同角度,工作油口有所差别。当阀芯旋转角度为0°~45°时,压力油口P与工作油口A接通,工作油口B与回油口T接通;当阀芯旋转角度为-45°~0°时,压力油口P与工作油口B接通,工作油口A与回油口T接通。基于上述原理,旋转阀可实现执行机构的间歇动作。

图1 旋转阀三维模型及工作截面示意图

2 旋转阀流场仿真模型

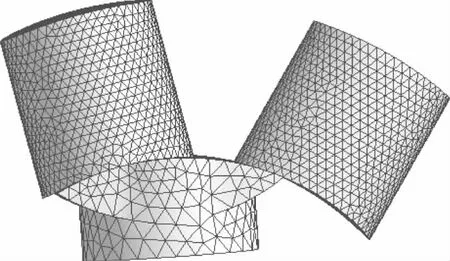

2.1 流动控制方程

流体流动满足三大守恒定律,分别为质量守恒定律、动量守恒定律及能量守恒定律,分别可以数学描述为连续性方程、动量方程(N-S方程)和能量守恒方程[10]。因液压阀内的流动多为湍流,无法直接用上述定律求解,引入湍流模型可以有效解决[11]。旋转机械一般采用RNGk-ε模型,由于RNGk-ε模型中加入R项,因此比标准k-ε模型更能准确模拟快速剪切和涡旋流动,具体方程如下:

Gk+Gb-ρε-YM

(1)

(2)

(3)

式中,ρ—— 流体密度

k—— 单位质量流体湍流脉动动能

t—— 时间

xi,xi—— 坐标方向

ui—— 时均速度

μ—— 分子扩散造成的动力黏性

μt—— 湍流黏性系数

σk—— 脉动动能的Prandtl数

Gk—— 由于平均速度梯度引起的湍动能产生项

Gb—— 由于浮力影响引起的湍动能产生项

YM—— 可压缩湍流脉动膨胀对总得耗散率的影响

ε—— 单位质量流体湍流耗散率

S—— 广义源项

其中,C1ε,C2ε,Ck,C3ε,η0,Cμ,β为默认的常数,具体值为C1ε=1.42,C2ε=1.68,Ck=1.0,C3ε=1.3,η0=4.38,Cμ=0.09,β=0.012。

2.2 物理模型

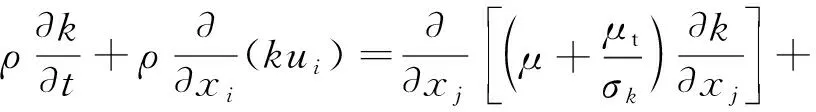

根据设计参数,在SolidWorks中,分别建立3个不同旋转角度的旋转阀模型,然后导入ANSYS中抽取阀口流体域模型[12]。旋转阀为对称结构,阀口从打开到关闭,阀芯旋转45°。阀芯旋转到22.5°时,旋转阀过流断面面积最大,故分别选取阀芯旋转角度11.25°,22.5°,33.75°进行建模分析。如图2为不同旋转角度的流体三维模型。

图2 不同旋转角度旋转阀阀口流场模型

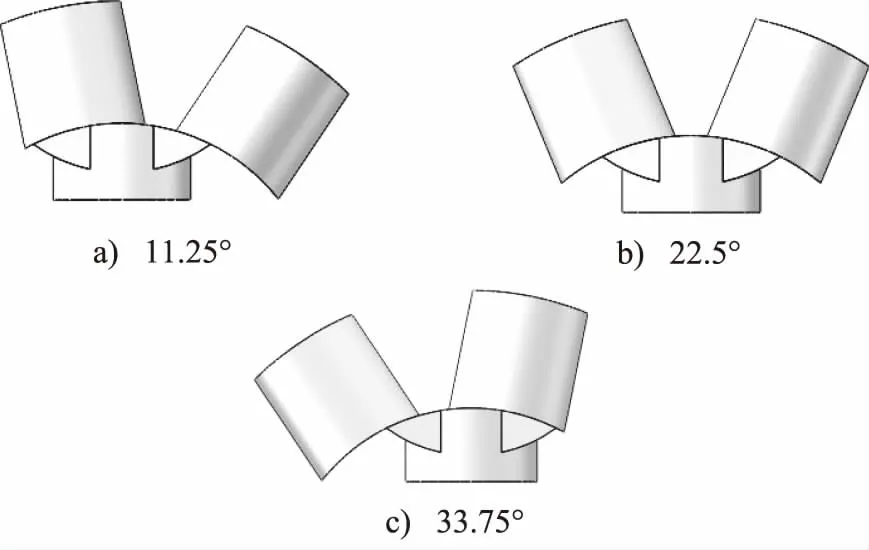

2.3 网格模型

将SolidWorks三维模型导入ANSYS Workben-ch中进行网格划分,选择四面体单元进行体网格划分,单元总数为37247。同时,检查网格质量,对质量较差的网格进行修改,从而保证计算结果的准确性[13]。如图3所示为旋转阀阀口流体网格模型。

图3 旋转阀阀口流体网格模型

2.4 边界条件

本研究利用Fluent软件进行仿真分析,在其中进行如下边界条件设置:

(1) 旋转阀为理想模型,不考虑间隙泄漏;

(2) 流体介质采用航空10号液压油,密度取870 kg/m3,动力黏度为0.0087 kg/(m·s-1),流体不可压缩,且流体经过阀口时速度大时间短,来不及与外界进行热交换,可认为此过程为绝热过程;

(3) 入口为流速入口,6.4 m/s;出口为压力出口,11 MPa。壁面为光滑无滑移绝热壁面;

(4) 旋转阀阀口通径为8 mm,考虑入口流速,计算流体雷诺数为5151.7>4000,阀内流体流动状态为湍流,采用RNGk-ε湍流模型进行后续分析。

3 旋转阀流场仿真分析

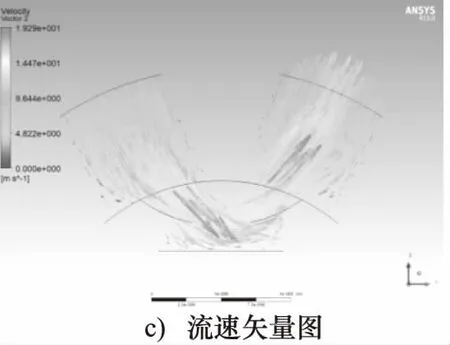

3.1 阀芯旋转11.25°阀口仿真分析

当旋转阀阀芯旋转11.25°时,旋转阀进口过流断面面积大于出口过流断面面积,流体从左侧进油口进入旋转阀内,并由右侧出口流出,阀口内流体速度分布、压力分布和流速矢量图,如图4所示。

图4 阀芯旋转11.25°流体流场

从流体速度云图和流速矢量图可以看出,流体从阀进口流入旋转阀,而后经过阀芯的反射,从阀出口流出。同时因为流体的黏性作用, 从通道壁面到通道中心,速度呈梯度变化,近壁面流速为0。由于阀出口过流断面突然减小,该位置处速度较高,形成射流,最大可达37 m/s。从流体压力云图可以看出,因为阀出口的过流断面突然减小,局部压力损失较大,约为2.1 MPa,旋转阀总压差约为3.7 MPa。

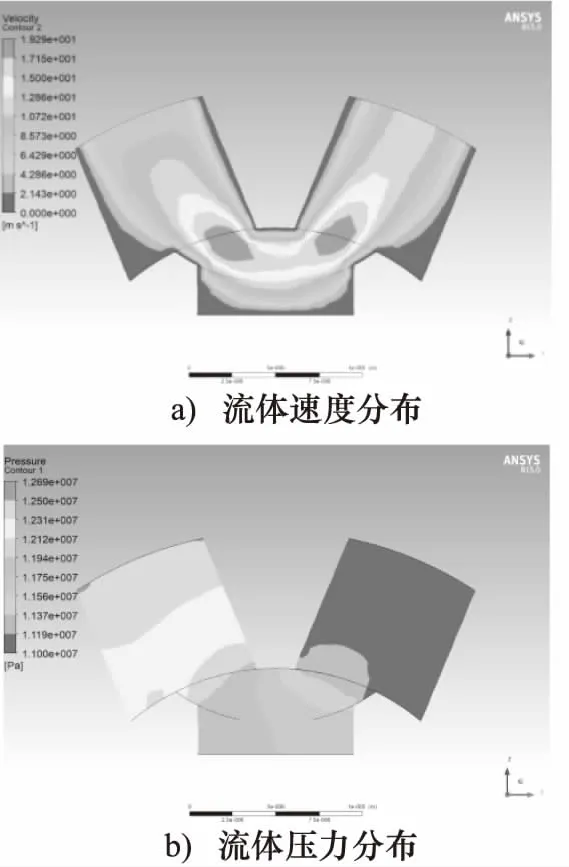

3.2 阀芯旋转22.5°阀口仿真分析

当旋转阀阀芯旋转22.5°时,旋转阀进出口过流断面面积大小相等,流体流向与3.1相同,阀口内流体速度分布、压力分布和流线图,如图5所示。

图5 阀芯旋转22.5°流体流场

从流体速度云图和流速矢量图可以看出,流体因阀芯旋转角度的变化,射流角度也发生改变,此时阀进口和出口都形成射流。同时,由于阀进出口过流断面大小相等,两位置处速度相同,最大可达约19 m/s。从流体压力云图可以看出,阀进口过流断面减小,出口过流断面增大,局部压力约为0.7 MPa左右,旋转阀总压差约为1.5 MPa。

3.3 阀芯旋转33.75°阀口仿真分析

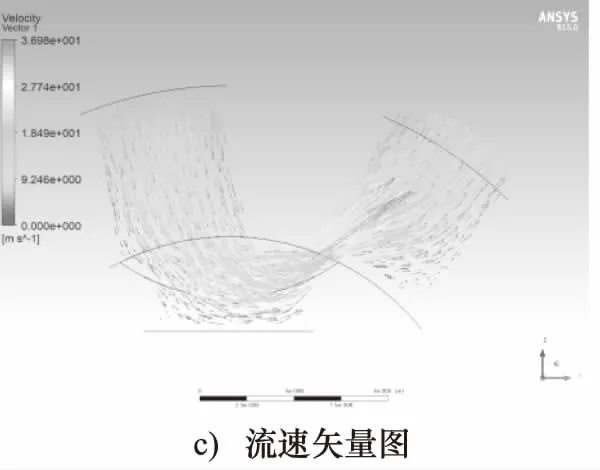

当旋转阀阀芯旋转33.75°时,旋转阀进口过流断面面积小于出口过流断面面积,流体流向与3.1相同,其阀口内流体速度分布、压力分布和流线图,如图6所示。

图6 阀芯旋转33.75°流体流场

从流体速度云图和流速矢量图可以看出,流体因阀芯旋转角度的变化,使阀进口过流断面突然减小,在阀进口形成射流,该位置处速度较高,最大可达约39 m/s。从流体压力云图可以看出,因为阀进口的过流断面突然减小,局部压力损失较大,约为2 MPa,旋转阀总压差约为3.8 MPa。

3.4 不同旋转角度旋转阀特性分析

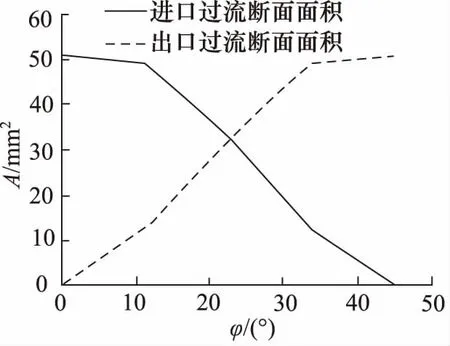

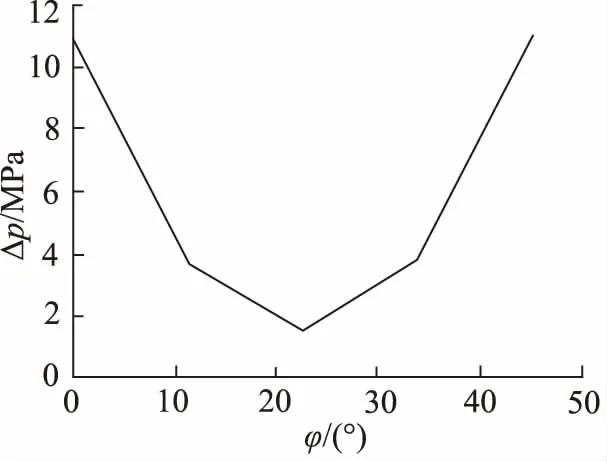

当旋转阀阀芯分别旋转11.25°,22.5°,33.75°时,旋转阀过流断面面积跟随变化,流体经过旋转阀,其压力也有所变化,过流断面变化及压差变化曲线,分别如图7、图8所示。

图7 不同旋转角度过流断面面积变化

图8 不同旋转角度旋转阀压差变化曲线

从图中可以看出,当旋转阀阀芯旋转角度由11.25°增大至22.5°时,旋转阀过流断面面积由小变大,流体局部压力损失减小,总压差由3.7 MPa减小至1.5 MPa。当旋转阀阀芯旋转角度由22.5°增大至33.75°时,旋转阀过流断面由大变小,流体局部压力损失增大,总压差由1.5 MPa增大至3.8 MPa。

4 结论

通过利用RNGk-ε模型对旋转阀3种阀芯旋转角度下的阀口流场进行仿真,得到了旋转阀阀进出口的速度、压力分布及速度矢量图,为旋转阀设计改进提供参考。经分析得出以下结论:

(1) 当阀进口过流断面面积增大时,出口过流断面面积减小;当阀进口过流断面减小时,出口过流断面面积;进口节流或出口节流都会造成较大的压力损失。当阀芯转至22.5°时,即阀进口与阀出口过流断面面积相等,压力损失最小;

(2) 流体经阀进口流入旋转阀,而后经过阀芯的反射,从阀出口流出。流体的射流位置和角度因旋转阀旋转角度不同而不同。