固体颗粒二次封孔一体化技术的研究与应用

2020-05-22梁玉柱

梁玉柱

(贵州盘江精煤股份有限公司,贵州 盘州 553536)

煤炭是我国主体能源瓦斯作为煤的伴生产物。我国瓦斯总量大,与天然气总量相当,且随着采深的增加,瓦斯含量将显著增大。瓦斯不仅是煤矿重大灾害源和大气污染源,更是一种宝贵的不可再生能源[1]。根据数据统计,2007~2016年我国煤矿瓦斯事故占比高达27.8%,造成的死亡总人数在全国煤矿事故中位居第二,是造成一次性重特大事故的根源[2]。在煤矿生产中层钻孔抽采是我国煤层瓦斯抽采的主要方式之一,但是目前我国约有65%的回采工作面顺层钻孔的预抽瓦斯浓度低于30%,这充分反映了抽采钻孔密封质量差的现状[3]。目前我国主要采用的封孔方法有水泥砂浆封孔[4]、发泡聚合材料封孔[5]、封孔器封孔[6]等,均属于一次封孔,初始时效果明显,在裂隙发育形成漏风通道后瓦斯抽采浓度会急剧下降。为解决这些问题,本文在原有二次封孔方法[7]的基础上通过理论分析和数值模拟提出了二次封孔一体化技术,在一次封孔结束后直接进行二次封孔,在保证抽采效果的同时节省了大量的人力物力,极大提高了生产效率。

1 二次封孔一体化原理

在钻孔瓦斯抽采过程中,钻孔围岩受多种因素影响裂隙逐步发育、连通最终与外界相通形成漏风通道,在孔内负压的影响下大量空气被吸入抽采系统从而使得瓦斯浓度在抽采中后期急剧下降,钻孔的有效抽采期缩短,降低了钻孔的利用率,造成瓦斯资源的极大浪费。导致裂隙发育的原因主要有两方面,一方面是游离瓦斯被抽走后,煤体内的吸附态瓦斯大量解吸导致煤体中瓦斯的弹性潜能得以释放,由此引起煤层变形、卸压(地应力减小)、透气性增大,使钻孔周边的孔(裂)隙发育、扩张[8];另一方面为钻孔围岩在地压作用下变形、移动和破坏。二次封孔一体化技术的原理是在一次封孔阶段就将调配好的细微膨胀粉料颗粒利用正压气流预先送入钻孔内,钻孔抽采过程中,当瓦斯抽采浓度因钻孔开挖裂隙发育成为漏气裂隙而快速下降时,存在于裂隙中的粉料颗粒会在抽采负压的作用下渗入漏气裂隙区域,增大了裂隙区域内气体的流动阻力,从而起到阻挡外界空气进入钻孔降低瓦斯抽采浓度和瓦斯有效抽采期的作用。

图1 二次封孔一体化原理

Fig.1 Principle of the integration of secondary sealing

2 理论分析

2.1 数值模拟背景

固体颗粒二次封孔一体化技术的机理在于固体颗粒随气体运移至裂隙后使其裂隙特性改变。为研究不同裂隙特征改变后对瓦斯抽采质量的影响,需建立瓦斯抽采漏气模型。为了解模型中气体流动与煤体内裂隙的相互影响,本文将基质孔隙率Φm对时间的偏导方程、煤的裂隙度Φf对时间的偏导方程两者与气体流动方程交叉耦合得到基质体内瓦斯流动控制方程(式(1))和裂隙内瓦斯空气流动控制方程(式(2))。

(1)

(2)

式中:m为煤体基质系统;f为煤体裂隙系统;下标0为初始状态;下标1和2分别为瓦斯和空气;Cκ为气体组分κ的瓦斯浓度;R为普适气体常数;T为气体的绝对温度;ε为应变张量;α为基质系统的Biot系数;K为体积模量;μ为混合气体的动力黏度系数;D为气体的动力弥散系数。气体交换平衡方程见式(3)。

(3)

式中:ρgκ为气体组分κ的密度;t为时间变量;Qsκ为气体源汇项;mκ为气体组分κ在煤层中的含量;mkf为裂隙中的自由态的气体组分κ的含量。

式(1)~(3)共同构成在双重孔隙介质中多组分流动和煤体变形的控制方程。控制方程之间的交叉耦合关系如图2所示。

图2 控制方程的交叉耦合关系

Fig.2 Cross-coupling relation of control equations

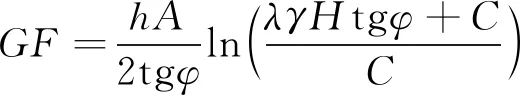

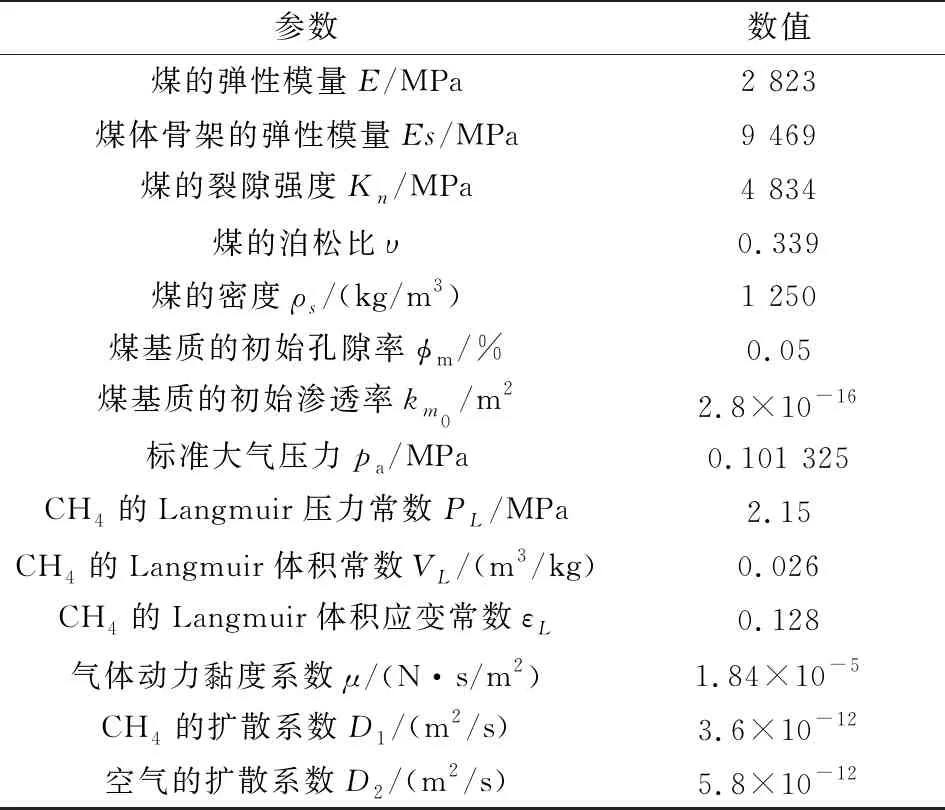

以上控制瓦斯抽采过程中漏气模型的偏微分方程,尤其是多组分流动偏微分方程是在时间和空间上的高度非线性方程,采用COMSOL Multiphysics有限元工具去求解其耦合方程组,并在此基础上以山脚树煤矿的实际煤层钻孔为抽采模拟背景进行数值模拟实验。为方便研究,以钻孔竖直方向的一半区域为计算区域(2 m×100 m),煤层的初始压力p0=1.42 MPa,AB段为钻孔封孔深度,长度为8 m,BC段为钻孔有效抽采段,长度为72 m。根据受采动影响大小将模型划分为采动影响区和非采动影响区(图3)。打钻形成的钻孔破碎区范围取钻孔半径的5倍,巷道开挖的影响宽度GF计算见式(4)。

(4)

式中:采高h=3.8 m;巷道开采的垂直深度H=640 m;煤体的内聚力C=100 kPa;煤体的内摩擦角φ=15°;上覆煤岩体的容重γ=22 kN/m3;煤壁前方竖直方向应力集中系数λ=2.2;煤壁的侧压系数A=(1-sinφ)/(1+sinφ)=0.295;计算得巷道开挖的影响宽度GF=16 m。

图3 数值计算模型

Fig.3 Physical computing model

表1 数值模拟参数

2.2 模型边界及主要参数

2.3 数值模拟结果

2.3.1 不同裂隙特性对瓦斯抽采质量的影响

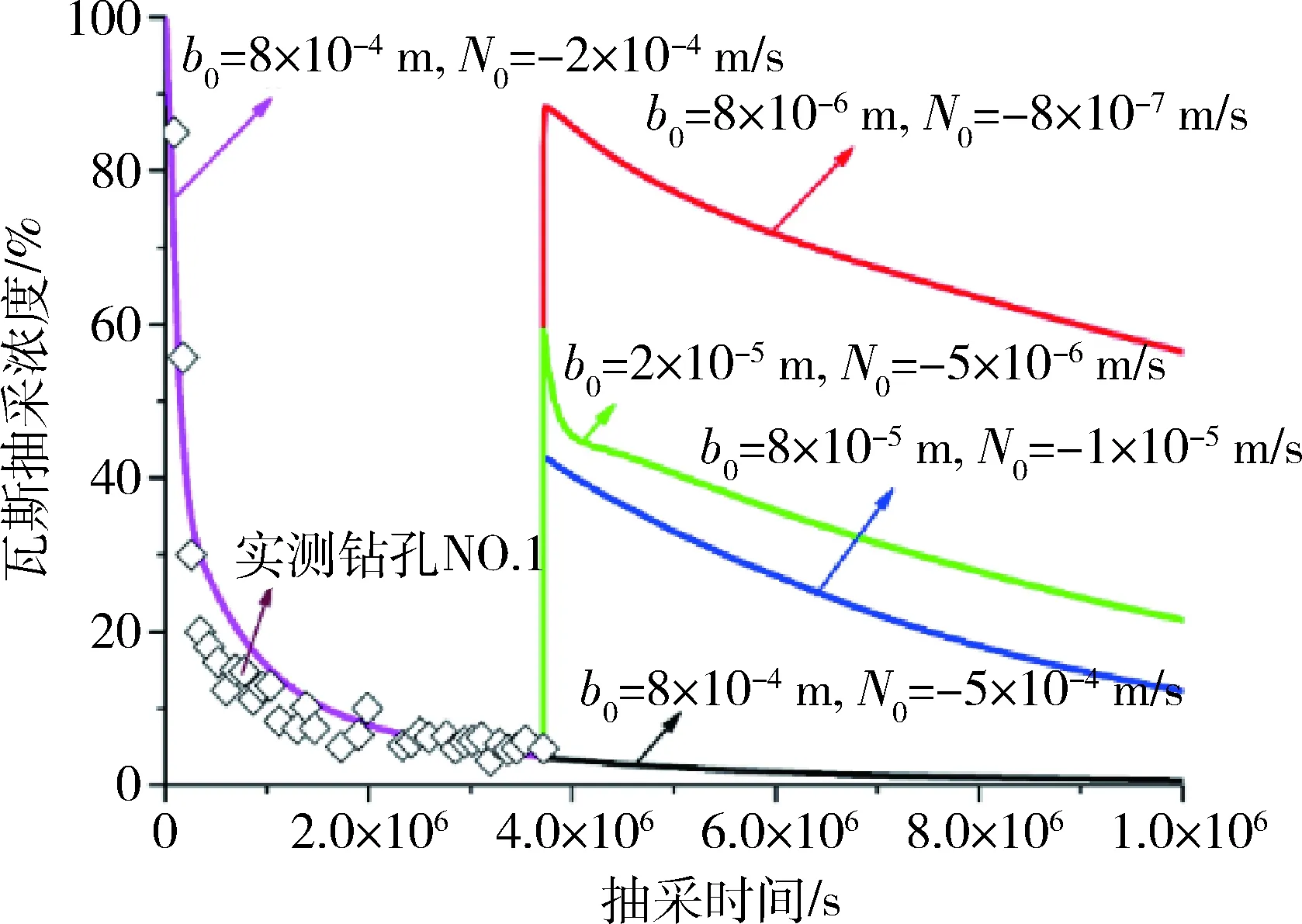

不同裂隙特性对瓦斯抽采质量的影响如图4所示,其中,a为初始裂隙间距,b0为采动影响区的初始裂隙宽度,b1为非采动影响区的初始裂隙宽度。

图4(a)模拟的是当模型只有裂隙间距发生变化时钻孔瓦斯抽采质量的变化情况。裂隙间距越小,代表着煤体的渗透性越大,抽采负压相同时抽出的瓦斯纯量就越大,然而渗透性越大瓦斯含量和瓦斯压力衰减的速度就越快。表明当钻孔裂隙带存在漏风通道时,增大煤的裂隙密度反而不利于瓦斯抽采。而且由于漏风裂隙的存在,裂隙密度越大,尽管初期瓦斯抽采纯流量较高,但会降低瓦斯抽采浓度,缩短瓦斯有效抽采期,说明在只考虑煤体初始裂隙间距变化的情况下,采用二次封孔一体化工艺后,颗粒粉料运动对裂隙度的减小虽然会提高瓦斯抽采浓度和瓦斯有效抽采期,但也会造成抽采纯量的下降。

图4 裂隙特性对瓦斯抽采浓度的影响

Fig.4 Effect of fracture characteristics on gas drainage concentration

图4(b)模拟的是其他条件不变的情况下改变采动影响区的裂隙发育程度时瓦斯抽采情况的变化。由图4可知,采动影响区裂隙的宽度越大,预示着煤体采动影响区的煤体裂隙渗透性越大(外界空气的主要渗流通道),钻孔抽采段BC的漏风流量越大,使得瓦斯抽采纯流量越小,钻孔瓦斯浓度衰减的越快,采用二次封孔一体化工艺后,颗粒粉料的运动会直接降低影响区裂隙发育程度显著提高瓦斯抽采浓度、抽采纯量及瓦斯抽采期。

2.3.2 漏风裂隙特性对瓦斯抽采浓度的影响

图5为改变漏风裂隙特性前后,瓦斯抽采浓度对比情况。由图5可知,改变漏风裂隙特性(裂隙宽度)可以显著提高瓦斯抽采浓度,且瓦斯抽采浓度的高低与漏风裂隙的隙宽有很大的关系,漏风裂隙宽度越小,漏风通道的渗透性越差,从外界流入钻孔的空气越少,瓦斯抽采浓度越高。如当漏风裂隙隙宽b0=8×10-4m和漏风速率N0=2×10-4m/s,瓦斯抽采t=3 715 200 s(43 d)时,瓦斯抽采浓度由100%(t=0 s)衰减至4.8%,此时改变漏风裂隙宽度b0=8×10-6m,瓦斯浓度最高提高到88.3%,在t=3 715 200 s~t=1×107s时间内的平均瓦斯抽采浓度为69.2%,同比原始自然抽采(b0=8×10-6m,N0=2×10-4m/s)的平均瓦斯抽采浓度提高了42倍。

综上所述,存在大量漏风的情况下,增加煤体渗透性反而会降低抽采质量,而二次封孔一体化技术能通过改变钻孔孔外漏风裂隙特性,可以显著提高瓦斯抽采浓度和抽采效果。

图5 改变漏风裂隙特性对瓦斯抽采浓度的影响

Fig.5 Effect of changing the characteristics of air leakage cracks on gas drainage concentration

3 二次封孔一体化工艺

3.1 二次封孔步骤

二次封孔技术实施步骤为:钻孔成形→实施一次封孔阶段→瓦斯抽采→瓦斯抽采浓度降低→实施二次封孔阶段→瓦斯抽采浓度回升。二次封孔技术实施步骤在原二次封孔技术基础上改进为:钻孔成形→钻孔初次密封阶段→粉料输送阶段→瓦斯抽采。

二次封孔区间划分如图6所示,从管前端至末端依次为筛管段、缓冲段、封孔段、预留段、堵孔段和接抽段。封孔各管段参数见表3。二次封孔一体化技术包括以下步骤。

1) 一次封孔。在封孔管封孔段内缠绕纱布,纱布缠绕长度为4~5 m,向纱布浇盖聚氨酯发泡材料,然后将封孔管一次性推入钻孔内。

2) 预留粉料输送管。往孔内送入2 m长的直径20 mm的PPR管作为粉料输送管,粉料输送管外露300 mm。孔口用蘸有聚氨酯封孔材料的棉纱密封,堵孔段长0.4 m。20 min后,准备输送粉料。

图6 二次封孔示意图

Fig.6 Schematic diagram of secondary sealing

3) 输送粉料。待孔口密封段密封牢固后,连接二次封孔设备,调节粉料输送风压至0.2 MPa,通过粉料输送管向预留段内输送固相颗粒粉料。待粉料充至预留段体积1/2后,停止输送并关闭粉料输送管上的阀门,防止空气进入预留段。

3.2 封孔粉料配比

依据颗粒封堵井下钻孔周边裂隙的要求,总结不同种类粉料的功能特点,对比各种粉料的取材价格,按照煤矿相关规程规定对井下材料使用的要求,选择合适的颗粒成分,由基料、增黏剂、助流剂、硬化剂和吸水剂组成。 根据现场试验及分析确定粉料配比为:基料40%、增黏剂8%、助流剂2%、硬化剂45%、吸水剂5%,混合后粉料颗粒的基本参数见表4。

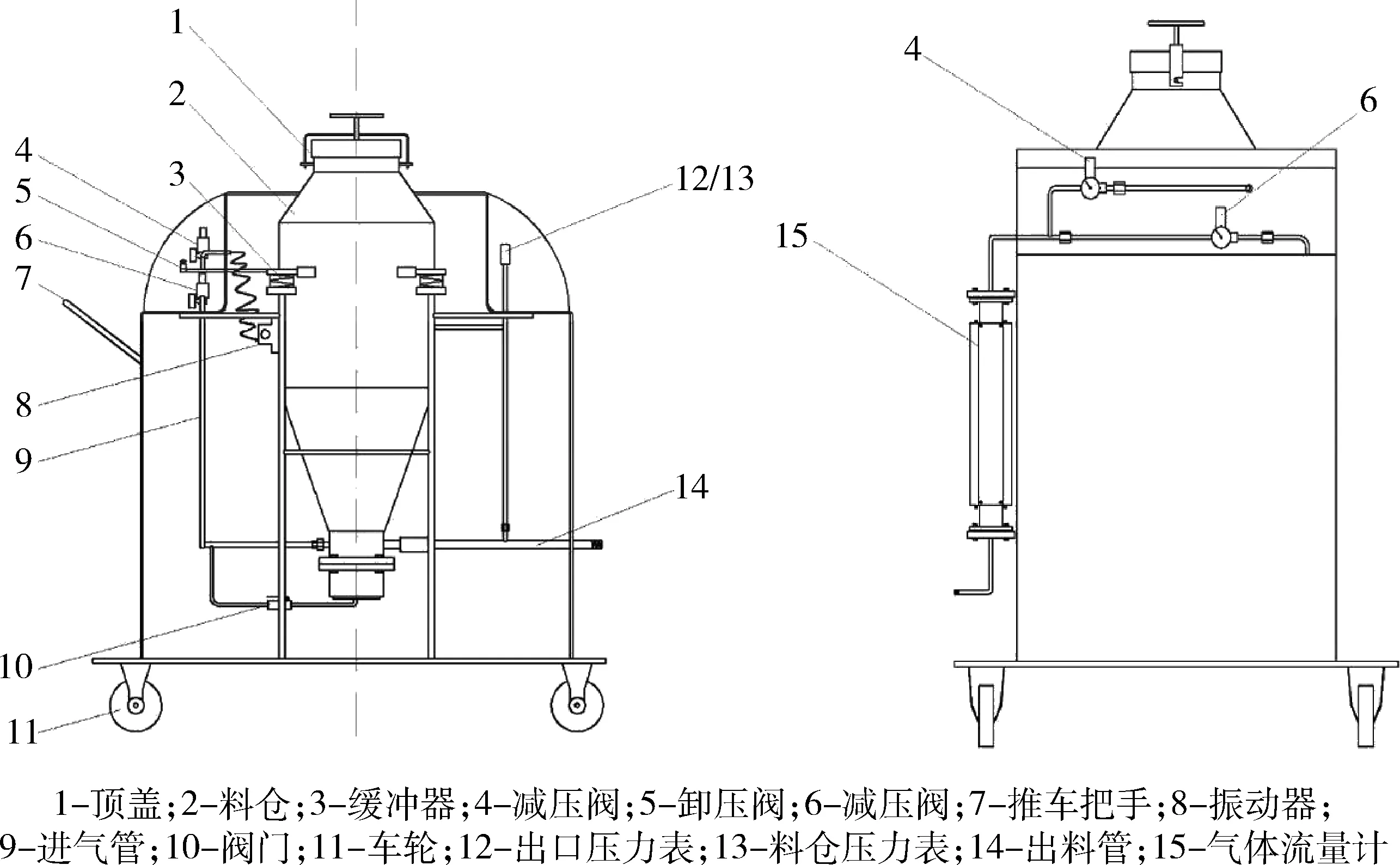

3.3 二次封孔一体化设备

根据二次封孔一体化技术的需要,为保证微细膨胀粉料高效、安全地运输到钻孔内,自行研制了改进型二次封孔技术的粉料输送设备为MK-Ⅲ粉料输送机(图7)。该设备的操作流程为:进气管9与井下压风管路连通,中间连接进气口阀门;关闭进气管气体出口处的阀门,并打开进气口阀门,调节减压阀4和减压阀6,将压力调至0.15~0.2 MPa; 将顶盖打开,加入适量粉料,盖上顶盖并拧紧;打开进气口阀门,气流经过流量计15,流量计透明外罩内的浮子会上浮,开始粉料输送;观察气体流量计的变化,若流量计的浮标下沉至底部,则关闭进气口阀门,并打开卸压阀门5。

表3 二次封孔区间划分参数表

表4 混合粉料参数

图7 MK-Ⅲ粉料输送机

Fig.7 MK-Ⅲ powder conveyor

4 二次封孔一体化效果

4.1 金佳煤矿瓦斯抽采效果

金佳煤矿试验地点为1137工作面,工作面倾向长150 m,平均煤厚1.8 m,采用走向长壁后退式一次性采全高综合机械化采煤方法,顶板管理方法为全部垮落法,采用顺层钻孔抽采工作面瓦斯。钻孔倾角为22°,间距为4 m,长度不低于80 m。该试验在运输平巷施工了15个试验钻孔,18个考察对比孔数,封孔参数均为:封孔管长23 m,封孔段长4 m,封孔深度20 m。在此条件下单孔平均瓦斯抽采浓度随抽采天数的变化对比分析见图8。

由图8可知,所有试验孔的初始抽采浓度在60%左右,所有对比孔的初始抽采浓度在40%左右,试验孔比对比孔提高了20%,表明试验孔封孔质量较好。在40 d时试验孔的瓦斯抽采浓度降至35%,对比孔降至15%左右,说明试验孔的有效抽采期较长。此外,试验中将每次测量时试验孔相比于对比孔高出的瓦斯浓度称为瓦斯浓度增量,瓦斯浓度增量呈现先下降后上升的变化趋势,在抽采到25 d时,浓度增量达到最大值为28%,在抽采到8 d时,浓度增量将到最小值为7.4%。试验孔与对比孔的平均浓度增量为17.2%。

图8 平均瓦斯抽采浓度对比

Fig.8 Comparison of average gas extraction concentration

由图9可知,试验孔有效抽采期远高于对比孔,对比孔的有效抽采期为18 d,试验孔的有效抽采期为40 d,试验孔比对比孔有效抽采期延长了22 d,极大提高了瓦斯抽采效率。

4.2 山脚树煤矿瓦斯抽采效果

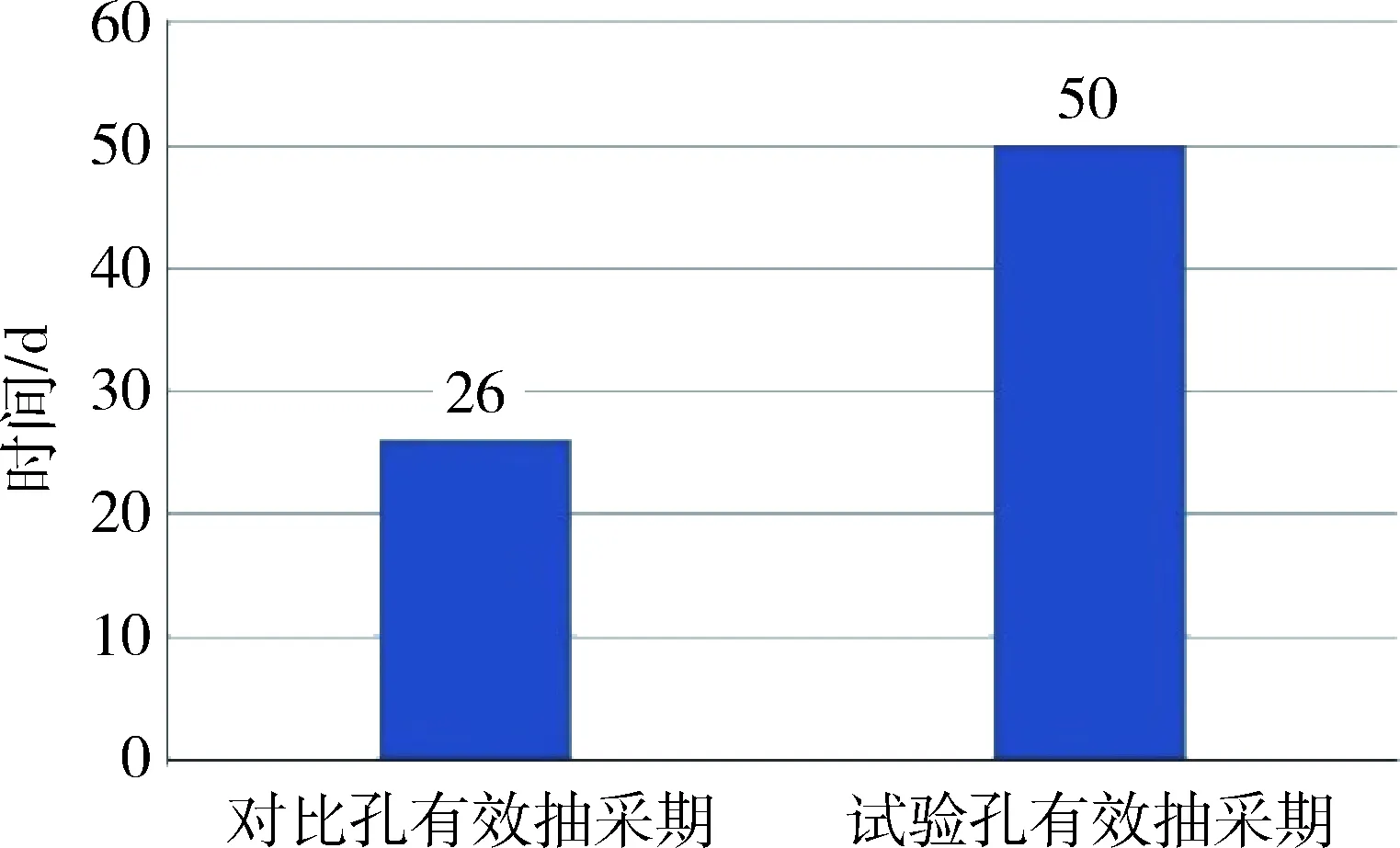

山脚树煤矿试验地点为南井21129工作面,工作面倾向长130 m,平均煤厚1.28 m,采用走向长壁后退式一次性采全高综合机械化采煤方法,顶板管理方法为全部垮落法。采用顺层钻孔抽采工作面瓦斯,钻孔倾角为8°,间距为3 m,回风巷侧长度不低于70 m,运输巷侧长度不低于80 m。封孔参数为:封孔深度9 m,封孔长度2 m,钻孔平均瓦斯抽采浓度变化和瓦斯浓度增量变化如图10所示。由图10可知,山脚树煤矿试验孔抽采效果优于对比孔,试验孔平均瓦斯抽采浓度比对比孔高23.3%。由图11可知,试验孔的有效抽采期将近50 d,比对比孔多出24 d,说明试验孔抽采效果较好。

图9 金佳煤矿瓦斯抽采有效抽采期对比

Fig.9 Contrast of effective extraction period in Jinjia coal mine

图10 21129工作面平均瓦斯抽采浓度

Fig.10 Average gas extraction concentration of 21129 working face

图11 山脚树煤矿瓦斯有效抽采期对比

Fig.11 Contrast of effective extraction period in Shanjiaoshu coal mine

5 结 论

1) 经过现场试验测得在金佳煤矿采用二次封孔一体化技术的钻孔平均瓦斯抽采浓度比矿方对比孔高提高17.2%,试验孔的有效抽采期为40 d,比对比孔延长了约22 d。在山脚树煤矿抽采浓度平均提高23.3%,试验孔平均有效抽采期接近50 d,比对比孔多24 d,说明采用固体颗粒二次封孔一体化技术能够有效地提高瓦斯抽采效果。

2) 在现场操作中,二次封孔一体化技术将两个阶段一次完成,解决了原方法中存在的钻孔浓度降低快慢不一样,二次封孔设备在巷道内来回移动,浪费大量劳动力和时间的问题,节省大量成本。

3) 现场试验表明固体颗粒二次封孔一体化技术能够在盘江矿区松软煤层条件下取得良好效果,同时也为贵州其他矿区的瓦斯抽采提供了参考和借鉴。