废弃钴钼加氢催化剂碱性浸出规律研究

2020-05-22孙晓雪齐升东王德举

孙晓雪,齐升东,王 杰,王德举

中国石油化工股份有限公司上海石油化工研究院 绿色化工与工业催化国家重点实验室,上海201208

现代炼油工业中,加氢处理作为重要技术之一发挥着其他炼油技术无法替代的作用[1]。在使用过程中加氢催化剂活性会下降,最终失活,据统计仅有不到50%的催化剂进行再生重复使用。全球的废弃加氢催化剂总量以每年150~170 kt 的速度在增长[2],这导致加氢催化剂固体废弃物大量增加,不加以处理会对土壤、水体和大气造成一系列的环境危害,因此废弃加氢催化剂无害化处理及资源化利用已引起广泛重视[1-3]。

加氢精制催化剂广泛用于石油化工和煤化工领域,活性组分一般采用过渡金属元素,如Mo,W,Co 和Ni 等,载体一般为含Al 和Si 的氧化物,钴钼加氢催化剂是其中重要的品种之一。目前对于废弃物中重金属元素回收的方法主要为干法回收和湿法回收。由于干法回收是在高温条件下用冶金炉对各金属进行分离,处理过程能耗较大,因此,湿法回收是现阶段研究的重点,湿法回收中又以酸浸[4-6]与碱浸[7]方法为主。废弃钴钼加氢催化剂中Al2O3和MoO3为两性氧化物,SiO2为酸性氧化物,CoO为碱性氧化物。虽然酸浸方法能够将催化剂中Mo 与Co 几乎全部浸出[4],但对整个工艺设备有较高的要求,工业化难度较大。如果使用强碱溶液进行浸出反应,则在浸出Co 与Mo 的同时,会将大量Si 元素浸出,不利于工艺后端残留固渣的资源化利用。从整体工艺的可实施性以及完整性来看,开发弱碱性浸出剂对于废弃钴钼催化剂的资源化利用有关键性的作用,过程中既能保证Mo 的浸出,又能有效避免Al 和Si 元素的浸出。弱碱性浸出的关键在于Co 的浸出,使用后的加氢催化剂中Co 主要以CoO,CoMoO4和Al2CoO4的形式存在[8],Al2CoO4是尖晶石结构,采用碱性浸出剂将其断键并溶出Co 比较困难。秦玉楠[9]采用氨水为浸出剂,Co 的浸出率仅17%。多数文献[8,10-11]采用先碱性浸出Mo,再酸性浸出Co 的方法回收活性组分,这增加了处理单元和成本。

本工作以氨水与碳酸铵的混合弱碱性溶液作为混合浸出剂,采用多级浸出的方法提高Mo 和Co的浸出率,确定了浸出过程的工艺控制条件,提出了废弃钴钼加氢催化剂的回收利用技术方案。

1 实验部分

1.1 实验原料和仪器

实验原料为某企业拆下的废弃裂解汽油二段钴–钼加氢催化剂,外观呈蓝色三叶草挤条状,Ø(1.1~1.3)mm×(2~8)mm。催化剂从装置上拆卸前经过了450 ℃高温焙烧处理以去除催化剂上残留的有机物,废弃催化剂的烧失量小于0.5%。氨水(质量分数25%~28%)和碳酸铵(AR)按照需要使用去离子水稀释成不同浓度的溶液。

采用德国布鲁克公司S4 PIONEER 型X 射线荧光光谱(XRF)仪分析样品的化学成分;采用日本理学公司D/max-1400 型X 射线衍射(XRD)仪分析样品的矿物成分。

1.2 实验方法

废弃加氢催化剂采用弱碱浸出剂溶出其中的金属。将一定量的废弃催化剂置于三口圆底烧瓶,加入一定体积、一定浓度的浸出剂,在设定温度下反应1 h。反应结束后,将反应产物进行抽滤,并用氨水与碳酸铵的混合溶液进行洗涤,提高钼和钴的回收率[9]。浸出后催化剂固渣经干燥后进行XRF分析,测定Mo,Co 及Al 的含量。浸出率(Extraction)由浸出液中元素质量除以原料中元素质量计算得到。

2 结果与讨论

2.1 废催化剂成分分析

使用XRF 分析原料样品的化学成分,结果见表1。

表1 原料的化学成分Table 1 Chemical composition of raw material

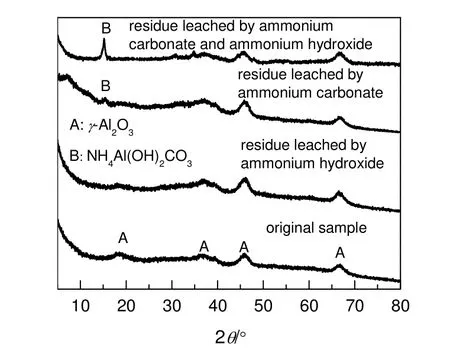

由表1 可知,样品中的主要元素为Al,Mo 和Co,其他元素如Fe,Ca 和Si 等含量很小。样品的XRD 图谱如图1 所示。从图中可以看出,废催化剂原样的XRD 图谱上仅显示出γ-Al2O3的弥散峰,说明钴和钼以非晶态很好地分散在载体上。采用氨水和碳酸铵为浸出剂的Mo 和Co 浸出液,经后续浓缩后再补加所需试剂达到需要浓度后可用于新鲜催化剂的制备。浸出过程主要发生的反应见式(1)和(2),主要影响因素包括浸出剂浓度、反应温度和固液比。

图1 样品的XRD 图谱Fig.1 XRD patterns of samples

从图1 还可以看出,(NH4)2CO3浸出渣的XRD 图谱出现NH4Al(OH)2CO3的特征峰,且由XRF 结果计算得知 Al 没有浸出,说明(NH4)2CO3能和废催化剂中的 Al2O3反应生成溶解度较低的NH4Al(OH)2CO3,从而抑制Al 的浸出,反应式如式(3)所示:

2.2 单一浸出剂

在反应温度70 ℃,搅拌转速500 r/min,反应时间1 h,固液比1:10(g/mL)的条件下,分别采用不同浓度的NH3·H2O 和(NH4)2CO3对废弃催化剂进行浸出,Al,Mo 和Co 的浸出率如表2 所示。由表可知,NH3·H2O 和(NH4)2CO3对Mo,Co 和Al 金属元素浸出的从难到易的顺序为Mo,Co 和Al。随着浸出剂浓度的升高,Mo 和Co 的浸出率有一定程度升高。而相同浓度条件下(NH4)2CO3对Al 的浸出率比NH3·H2O 低,这也说明(NH4)2CO3能够抑制Al 的浸出。

表2 Al,Mo 和Co 的浸出率Table 2 Extraction of Al, Mo and Co

2.3 复合浸出剂

2.3.1 温度的影响

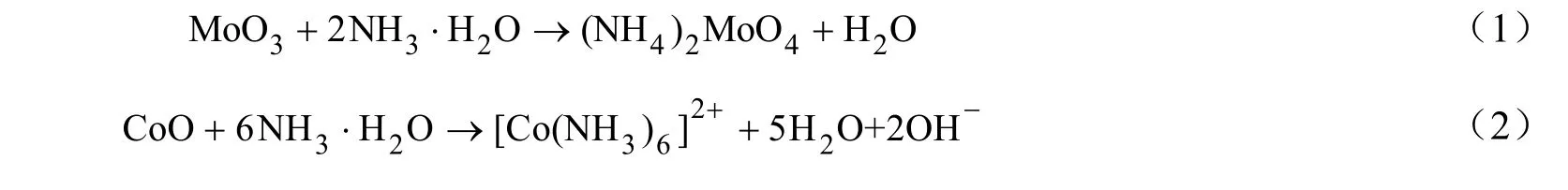

在1.5 mol/L NH3·H2O 和1.5 mol/L (NH4)2CO3混合溶液的浸出作用下,探究了温度对Mo 和Co 浸出效果的影响,结果如图2 所示。随着温度的升高,Mo 的浸出率逐渐升高,当温度达到70 ℃时,Mo 的浸出率最高,此时Co 的浸出率与60 ℃时相差不大。当温度升至80 ℃时,Mo 的浸出率下降,Co 的浸出率大幅降低,这可能是由于氨水在80 ℃下挥发加剧,溶液中氨水浓度下降,从而造成Co 和Mo 的浸出率降低。综合上述结果分析可知,70 ℃是Co 和Mo 综合浸出率达到最佳的温度。

2.3.2 NH3·H2O 浓度的影响

图2 温度对Mo 和Co 浸出率的影响Fig.2 Effects of temperature on Mo and Co extraction

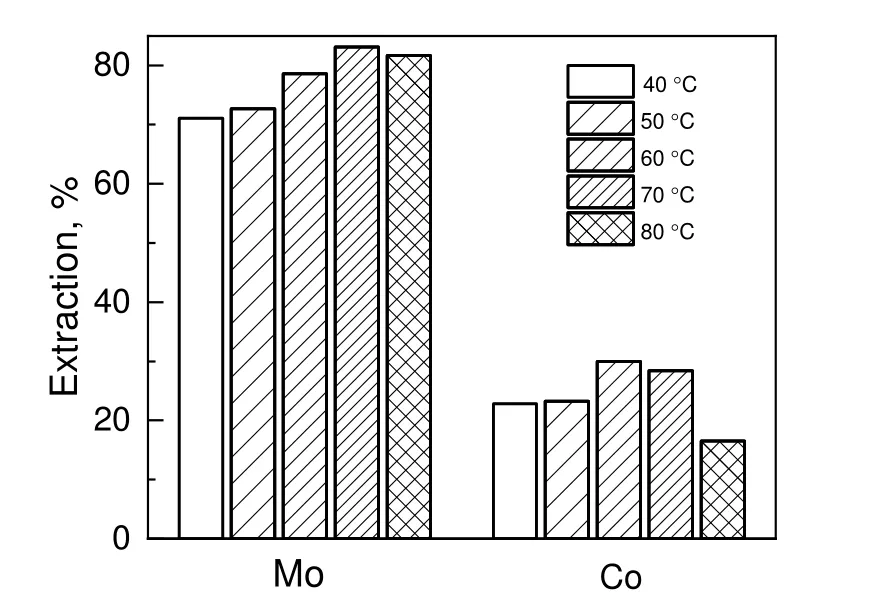

在(NH4)2CO3的浓度为1.5 mol/L,温度为70 ℃的条件下,探究氨水浓度对钴钼浸出的影响,结果如图3 所示。从图中可知,氨水浓度对于Mo 的浸出效果影响不大,但随着氨水浓度的升高,Co的浸出率增大,主要原因是反应(2)的进行,使原形成的Co(OH)2溶解形成[Co(NH3)6]2+。当氨水浓度为8 mol/L 时,Co 的浸出率达到最大33.83%,此时Mo 的浸出率为83.31%。

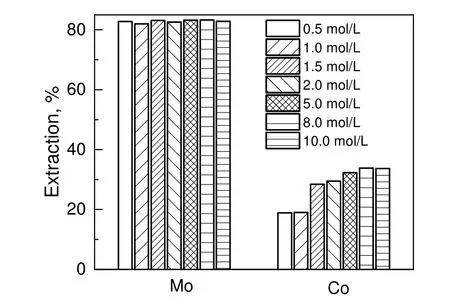

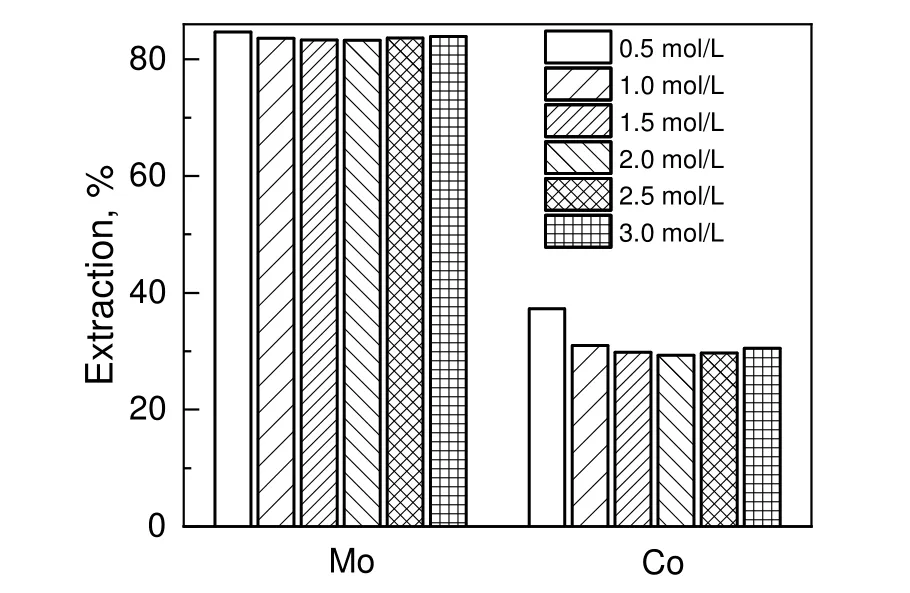

2.3.3 (NH4)2CO3浓度的影响

在NH3·H2O 浓度为8 mol/L,温度为70 ℃的条件下,考察碳酸铵浓度对浸出率的影响,结果如图4 所示。由图可知,碳酸铵浓度对Co 和Mo 的浸出率影响较小,可能是由于氨水浓度较大,抑制了NH4+的水解,碳酸铵浓度继续增大,钴的浸出率几乎没有变化。当碳酸铵为0.5 mol/L 时,Mo 与Co 的浸出效果较好,此时Mo 的浸出率均在84.66%左右,Co 的浸出率为37.30%左右。

图3 氨水浓度对Mo 和Co 浸出率的影响Fig.3 Effects of NH3·H2O concentration on Mo and Co extraction

图4 碳酸铵浓度对Mo 和Co 浸出率的影响Fig.4 Effects of (NH4)2CO3 concentration on Mo and Co extraction

2.3.4 NH3·H2O 和(NH4)2CO3浓度的影响

在单因素实验的基础上,基于CCD(Central Composite Design)原理,采用曲面响应法[12]分析并评价NH3·H2O 和(NH4)2CO3的浓度和其交互作用对于Co 和Mo 浸出率的影响,在NH3·H2O 浓度为2~8 mol/L,(NH4)2CO3浓度为0.5~1.5 mol/L,设计软件为Design-Expert 8.05 对自变量进行编码得到曲面优化Co 和Mo 浸出率的实验设计表,如表3 所示。

表3 CCD 设计及实验结果Table 3 The CCD design and corresponding response values

Mo 和Co 浸出率均符合Quadratic 模型,根据残差分析说明此模型预测精度较高。图5 为NH3·H2O和(NH4)2CO3浓度对Mo 和Co 浸出率的响应曲面图。由图5(a)可知,NH3·H2O 浓度和(NH4)2CO3浓度的交互作用弱,NH3·H2O 浓度越高且(NH4)2CO3浓度越低时,Co 浸出率越高。图5(b)说明Mo的浸出率主要受(NH4)2CO3浓度的影响,(NH4)2CO3浓度越高,Mo 浸出率越高。软件给出的最优浓度为NH3·H2O 浓度8 mol/L 和(NH4)2CO3浓度0.7 mol/L,在该条件下进行浸出实验,Co 和Mo 的浸出率分别为38.66%和82.11%,与预测结果相当。因此NH3·H2O 和(NH4)2CO3最优浓度分别为8 和0.7 mol/L。

图5 氨水和碳酸铵浓度对Co 和Mo 浸出率影响的响应曲面图Fig.5 Response surface plots of the effects of NH3·H2O and (NH4)2CO3 concentration on Mo and Co extraction

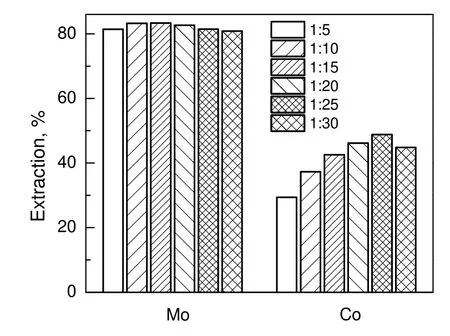

2.3.5 固液比的影响

从图4 可以看出,在NH3·H2O 8 mol/L 浓度条件下,(NH4)2CO3浓度从0.5~0.7 mol/L 时,Co 的浸出率差别不大,因而在考察固液比对浸出率的影响时,减少了碳酸铵的用量。在NH3·H2O 浓度8 mol/L 和(NH4)2CO3浓度0.5 mol/L 的条件下,不同固液比对Mo 和Co 浸出效果的影响如图6 所示。从图中可以看出,固液比的变化对Mo 的浸出效果影响较小,但当固液比提高至1:25 时,Co 的浸出率由固液比1:5时的29.28%提高至48.82%,浸出效果提高66.73%。

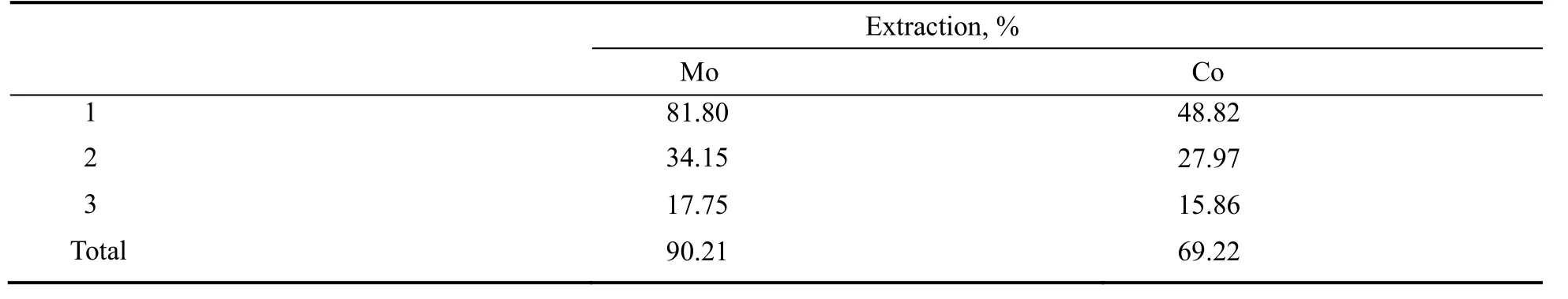

2.3.6 连续多次浸出的影响

以NH3·H2O 浓度为8 mol/L,(NH4)2CO3浓度0.5 mol/L 的混合浸出剂,在固液比1:25 的条件下,连续3 次浸出,探究浸出次数对Mo 和Co 浸出效果的影响,结果如表4 所示。通过3 次浸出率的汇总计算,钼总浸出率可达到90.21%,钴的总浸出率可达到69.22%,能够实现大部分重金属元素回收。

图6 固液比对Mo 和Co 浸出率的影响Fig.6 Effects of solid-to-liquid ratio on Mo and Co extraction

表4 多级浸出效果Table 4 Extraction of Mo and Co by multistage leaching

2.4 工艺流程

综合实验结果提出废弃钴钼加氢催化剂回收利用的技术方案如图7 所示。采用复合碱性浸出剂高选择性浸出有价金属Mo 和Co,浓缩后可根据新鲜催化剂所需配比向浓缩液中添加有效金属盐,回用为催化剂浸渍液。浸出后剩余的浸出渣焙烧后比表面积能达到214 m2/g,与市售商品氧化铝载体相当(234 m2/g),可制备成催化剂载体或化工填料。碳酸铵在70 ℃以上可分解为CO2和NH3,浸出液通过加热蒸馏,碳酸铵分解产生的CO2和NH3以及体系挥发产生的NH3和H2O 进行冷凝回收,在温度降低后CO2和NH3重新结合为碳酸铵,并与NH3和H2O形成混合溶液,进一步循环使用。

图7 废弃加氢催化剂处理方案Fig.7 Flow sheet of spent Co-Mo hydrogenation catalyst

3 结 论

a)以氨水与碳酸铵作为混合浸出剂,研究了废弃钴钼催化剂中重金属元素的浸出规律。在混合浸出剂NH3·H2O 浓度8 mol/L 和(NH4)2CO3浓度0.5 mol/L,反应温度70 ℃,固液比1:25 的条件下,Co 和Mo 单级浸出率最大,Co 的浸出率达到48.82%,Mo 的浸出率达到81.80%。

b)当混合浸出剂中氨水浓度为8 mol/L,碳酸铵浓度为0.5 mol/L 时,以固液比1:25 的比例在70 ℃下连续浸出3 次,废催化剂中钼元素浸出率达到90.21%,钴元素的浸出率达到69.22%。

c)综合实验结果提出废弃钴钼加氢催化剂采用复合碱性浸出剂高选择性浸出金属Mo 和Co,浸出残渣制备成催化剂载体或化工填料的回收利用技术方案。