废旧动力电池回收工艺研究*

2020-05-21钟冬庆张兔隆谢善传彭光怀

钟冬庆,张兔隆,谢善传,彭光怀

(1.赣南师范大学 科技园;2.赣州博材新能源科技有限公司,江西 赣州 341000)

近年来,锂离子动力电池因电容量、能量密度等特性被广泛应用于新能源汽车中[1].随着新能源汽车的普及,动力电池产销量逐年上升,我国新能源汽车动力蓄电池累计配套量已超过131 GW·h(约90万t),产业规模位居世界第一[2],与规模庞大的动力锂电池需求伴生的将是锂电池回收的行业机遇,发展锂电池回收在避免资源浪费和环境污染的同时也将产生可观的经济效益和投资机会.

本文首先针对现有回收工艺,分析废旧动力电池回收过程中主要技术环节的特点和问题;然后基于环保、经济等问题,提出废旧三元正极材料回收的新思路,并进行废旧三元正极材料粉经过助剂焙烧、浸出、酸浸回收有价金属的试验.

1 引言

1.1 市场情况

据统计,2017年我国新能源汽车产量已达到79.4万辆,占全国汽车产量比重超过2.7%;2018年我国新能源汽车产量达到127.05万辆,同比分别增长59.92%;2019年以来,新能源汽车产销高速增长,截止上半年,新能源汽车产量达到61.4万辆,同比增长48.5%;预计到2030年新能源汽车销量占汽车行业总体销量的40%,将达到1 200万至1 600万辆.新能源汽车中动力电池是一种易耗品,具有一定的使用寿命,商用车动力电池寿命约2-3年,乘用车动力电池寿命约8-10年,根据市场研究预测,2020年动力电池的报废量大约会达到20万吨(20 GWh);到2025年,报废量预计将会达到100万吨(100 GWh);而到了2030年,预计会达到300万吨(300 GWh)[3].如若回收,预计2020年废旧动力电池回收产值将超100亿元,2025年回收产值将超过300亿元.

1.2 资源情况

全球已探明的锂资源约6 200万吨,储量1 400万吨;其中我国锂资源量540吨,储量为350万吨,占25%;75%以上的锂资源依靠进口,而对于钴资源,我国钴资源比较贫乏,钴的生产量不到几千吨,但同时我国又是最大的钴资源消费国.据报道,全球可探明的钴储量约为710万吨,主要分布刚果金(约50%),我国钴资源只占8万吨,所以基本依靠进口.对于镍资源,全球镍年产量约200万吨,电池行业镍用量4万吨,占2%,随着高镍三元电池的发展,因此,在现有水平下,随着新能源汽车的发展,预计到2020年我国锂、钴、镍资源的供需矛盾将更加突出[4].而锂离子动力电池因正极材料不同,分别含有锂、镍、钴、锰等金属,动力电池产业对于锂、镍、钴等资源需求旺盛.随着动力蓄电池累计配套量的不断增加,电池中这些资源如未有效回收利用,将直接造成资源的极大浪费.

1.3 环境情况

我国目前废旧电池处理方式主要有固化深埋、存放于废矿井和资源化回收,但电池资源化回收的能力有限,大部分废旧电池没有得到有效的处置,给自然环境和人类健康带来潜在的威胁.因废旧动力电池中含锰、镍、钴等重金属和有机物,若未回收,会造成重金属污染和有机物污染,对生态环境和人身健康均有威胁.

2 动力电池回收工艺分析

2.1 火法回收

该法主要是在高温环境下进行燃烧获得有价金属.如日本Mitsubishi采用的是液氨冷冻、破碎、磁选和高温煅烧工艺回收废旧电池中的有价金属,德国Accurec采用破碎、高温热解和机械分离工艺回收废旧电池中的有价金属[5-9].此工艺的关键点在于薄膜和塑料等有机杂质与金属分离以及如何提高金属回收率的问题.目前此工艺优点在于对原料要求较低,适用性广,处理量大;缺点是无法回收废旧电池中的有价金属锂,煅烧过程中能耗高,致使回收成本高,且炉渣的金属含量高.

本文认为可采用低温多段焙烧,利用各种物质的分解温度差异,使得有机物、铝箔、塑料以及电池材料粉有效的分离,锂的回收可适当加入添加剂,改变电池材料的结构,使得锂转变可溶性锂化合物,解决火法无法回收锂的问题,降低回收成本.

2.2 湿法回收

湿法回收是目前废旧电池回收研究最普遍的方法,通常是使用酸将粉料进行酸浸,使得各种有价金属转移至溶液中,然后根据各种离子之间的差异采用不同方法(沉淀法、萃取法、电沉积法以及离子交换法)将各种离子分离[8-10].如美国Retriev Technologies采用液氮低温球磨废旧电池粉料,经酸浸获得各种金属离子的混合液,采用萃取或沉淀法分离各种金属;法国Recupyl采用在惰性气体下拆解废旧电池,锂离子采用碳酸钠沉淀法回收,其他金属采用酸、氧化剂浸出,沉淀法分离;中国深圳格林美公司采用酸浸、萃取分离回收废旧电池材料;中国湖南邦普公司通过酸浸、萃取除杂、纯化、再生工艺处理废旧电池材料;中国赣州豪鹏通过酸浸、萃取分离工艺获得镍、钴、锰、锂高纯盐类产品[5-9].目前此工艺优点在于可以有效的回收废旧电池中各种有价金属离子,但湿法回收存在工艺流程长,处理过程相对复杂,酸碱耗量大,废水排放量大等问题.

本文认为湿法处理过程中主要解决的是分离提纯、缩短工艺流程、回收成本等问题.可采用火法-湿法联合技术,先对废旧电池材料进行锂的选择性分离,余下的镍、钴、锰等金属经酸溶、除杂、沉淀工序直接获得相应的前驱体材料.此工艺可大大缩短回收工艺流程,降低回收成本,大幅度提高了资源的利用率.

2.3 生物法回收

生物法[9-10]回收是利用微生物菌的特殊选择性实现金属的浸取和溶解.如采用H2SO4和氧化硫杆菌浸取剂体系,Fe2+作为还原剂,对退役的LiNixCoyMn1-x-yO2电池材料浸取,通过控制pH值,Li、Ni、Co和Mn的浸取率均超过了95%[11-12].生物浸取具有耗酸量少、金属浸出率高、环境友好、操作条件温和等优点,逐渐应用于有价金属的回收.但同时因生物浸出所需的菌种不易培养,耗时长,获得的浸出液中各种金属离子分离的难度较大.

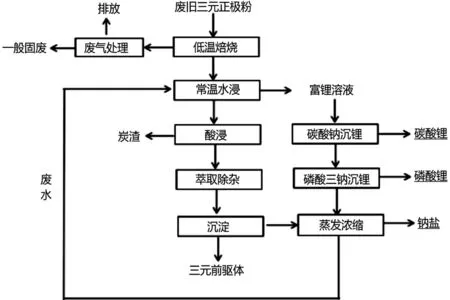

图1 废旧三元正极材料回收新思路

本文认为生物法回收可作为废旧电池回收技术储备,因生物法回收中菌种培养过程较长,且高浓度的金属溶液抑制其浸出率.因此,提高菌种培养速度,提高吸附金属离子速率是生物浸出回收要解决的重大问题.

3 废旧三元正极材料回收新思路

通过分析目前工业应用的主要废旧动力电池回收工艺及各环节处理技术优缺点,结合废弃物尾气治理、废水治理、危废渣无害化方面的成熟工艺,提出了一种新的废旧三元正极材料回收新思路,如图1所示.

该工艺主要采用火法-湿法联合处理废旧三元正极粉料,采用合适的助剂与粉料低温焙烧,废气经处理后达到排放标准,焙烧产物经水浸可获得锂溶液,使得锂与其他镍、钴、锰分离,镍钴锰金属可通过酸浸、萃取除杂、沉淀获得三元前驱体.

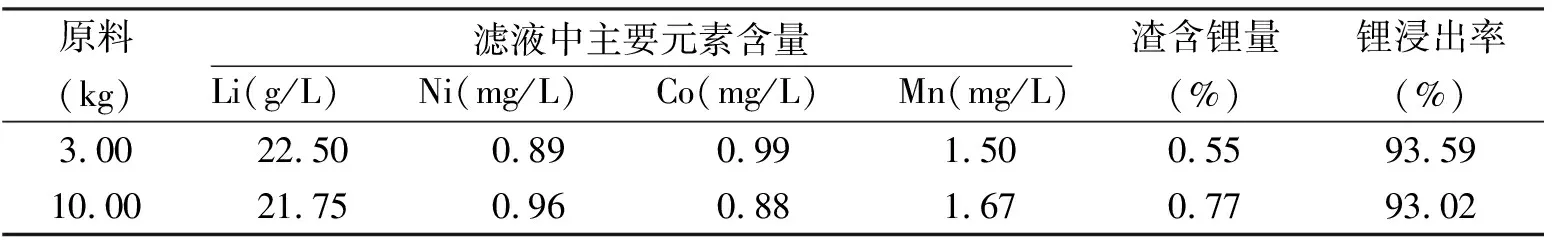

对废旧三元正极材料粉经过助剂焙烧、浸出、酸浸回收有价金属进行了试验,结果如表1所示.结果表明,锂的浸出率达到93%左右,浸出液中锂离子浓度为21 g/L以上,其他金属Ni、Co、Mn含量均较小.新思路中回收流程短、操作简单、无废水排放.

表1 焙烧浸出回收废旧三元正极材料试验

4 结论

本文论述了目前工业上废旧动力电池回收工艺,简要分析了废旧动力电池回收过程中主要技术环节的特点和问题,基于环保、经济等问题,提出了废旧三元正极材料回收的新思路.

随着新能源汽车的快速发展,动力电池回收产业进入黄金期,掌握成熟、规模化的经济环保动力电池回收工艺技术,将会在产业发展中具有竞争优势 .