转向架关键部件螺纹连接界面微动磨损行为研究

2020-05-21吴向阳张志毅田仁勇李亚南胡华民刘建华

吴向阳,张志毅,田仁勇,李亚南,胡华民,刘建华*,

转向架关键部件螺纹连接界面微动磨损行为研究

吴向阳1,2,张志毅1,3,田仁勇1,李亚南1,胡华民1,刘建华*,1

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.山东大学 材料科学与工程学院,山东 济南 250100;3.西南交通大学 摩擦学研究所,四川 成都 610031)

螺纹连接的可靠性对机车车辆的安全运行至关重要,而界面的微动行为(微动磨损和微观滑移)是螺纹连接失效的重要原因之一。首先选取某高速列车转向架关键部件螺纹连接材料制成直径为10 mm的球试样和10×10×20 mm的平面试验,然后进行球/平面模型的切向微动磨损试验,考察法向载荷、位移幅值和循环次数对材料损伤的影响规律,最后利用扫描电子显微镜和三维白光干涉形貌仪对平面试验进行损伤形貌分,揭示其磨损机制。试验结果表明:随着法向载荷的增加,界面摩擦系数减小,磨损程度减轻;随着位移幅值的增加,界面摩擦系数增大,磨损加剧;随着循环次数的增加,磨损宽度和深度增大,磨损越为严重;表面主要的磨损机制为疲劳磨损和磨粒磨损。

螺纹连接;微动磨损;摩擦系数;微观形貌

微动是指机械构件在机械振动、疲劳载荷、电磁振动或热循环等交变载荷作用下发生微小幅度的相对运动,是摩擦学领域的一种特殊现象[1]。磨损是指在机械部件在相对运动过程中接触表面的物质不断发生损耗的过程[2]。在实际工程中,各种工业装备设施中由于微动磨损造成的损耗较大,严重影响了装备的使用寿命。郑健峰等[3]对LZ50车轴钢的微动磨损行为进行研究,建立了LZ50车轴钢的运行工况微动图,为列车的安全运行提供了重要的理论依据。孙洪雨等[4]研究了不同环境温度下的制动闸片和制动盘的微动磨损试验,得到不同温度下制动材料的磨损机理,为解决列车制动失效提供重要理论基础。为了减少微动磨损,国内外研究人员进行了多方面的探索[5-14]。蔡振兵等[5]研究了钢/钢扭动微动磨损氧化行为,研究结果表明摩擦氧化在扭动微动接触界面不仅增加了界面滑移,而且产生的氧化磨屑不易排出接触区,有利于减少磨损。国内外学者开展了关于微动磨损影响因素的研究,如载荷[6]、化学元素[7]、水介质[8]、硬度[9]等。王达[12]、Liu等[13]开展了电接触下界面的微动磨损研究,解释了电流对微动磨损的影响规律。任万滨等[15]对材料表面镀层、微动幅值、接触压力、循环次数及接触表面形貌等因素对微动磨损的影响进行研究。研究结果表明,通过对接触表面进行热处理可以改善微动磨损现象[16]。此外,航空航天工业所需的新型复合材料通过湿喷丸技术处理,可以强化接触表面抗微动磨损性能[17]。

本文结合某高速列车转向架制动吊座部分,对制动吊座螺纹接触界面的微动磨损行为进行研究。根据转向架螺纹连接的载荷谱,选取不同法向载荷、位移幅值和循环周次进行微动磨损试验,分析材料的损伤行为。试验结果对转向架关键部位螺栓连接的可靠性具有一定的指导意义。

1 试验方法

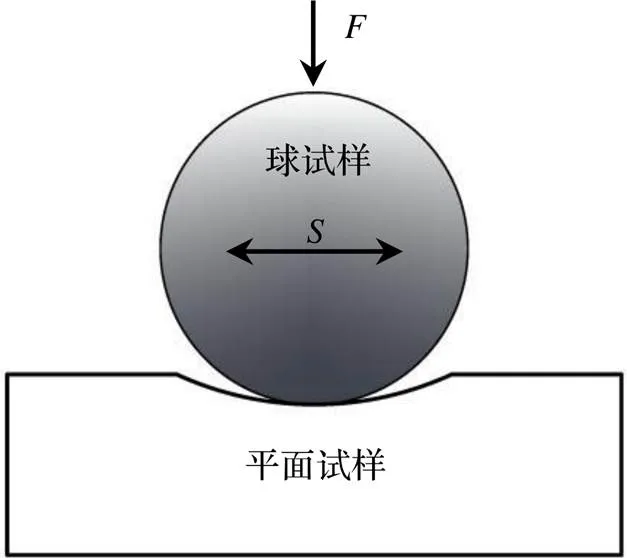

试验是在PLINT微动磨损试验机上进行,试验机的加载位移范围为10 mm、法向加载载荷范围为1 kN。微动磨损试验加载模型如图1所示,平面试样固定在试样夹具上,对磨球试样安装在对磨副夹具中,其中:为法向加载力,由手轮驱动滑块向下移动导致弹簧压缩实现,为球试样往复运动方向,由试验机压电陶瓷装置驱动。安装过程为:首先固定平面试样,然后对球试样施加法向力,并使其沿垂直于法线方向进行往复运动。

图1 试验加载模型

为了研究试验参数对螺纹连接微动损伤的影响,采用以下试验条件和步骤:

(1)试验取样:对制动吊座螺纹孔和定位臂座T型槽材料进行取样,并将其加工成10×10×20 mm的平面试样,用于微动磨损试验。

(2)制备对磨试样:根据ISO 4104,选取某型转向架制动吊座所用螺栓材料40Cr,加工成直径为10 mm的球试样。

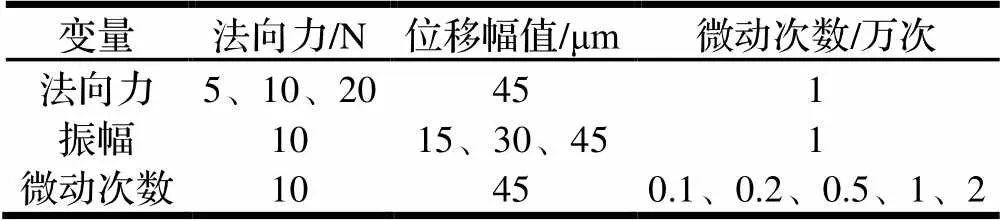

(3)确定试验参数:根据螺纹连接受载工况,通过有限元计算确定试验参数(表1)。

(4)微动磨损试验:试验前对试样进行研磨、抛光,用酒精清洗吹干,干燥箱保存;然后设置试验参数进行试验;试验结束后使用酒精清洗磨损试样吹干,干燥箱保存试样。

(5)微观形貌分析:采用白光干涉仪(德国Bruker Contour GT)对磨痕的二维形貌进行观察;并使用扫描电子显微镜(SEM,日本电子JSM-6610)分析磨痕形貌。

2 试验结果

2.1 法向载荷的影响

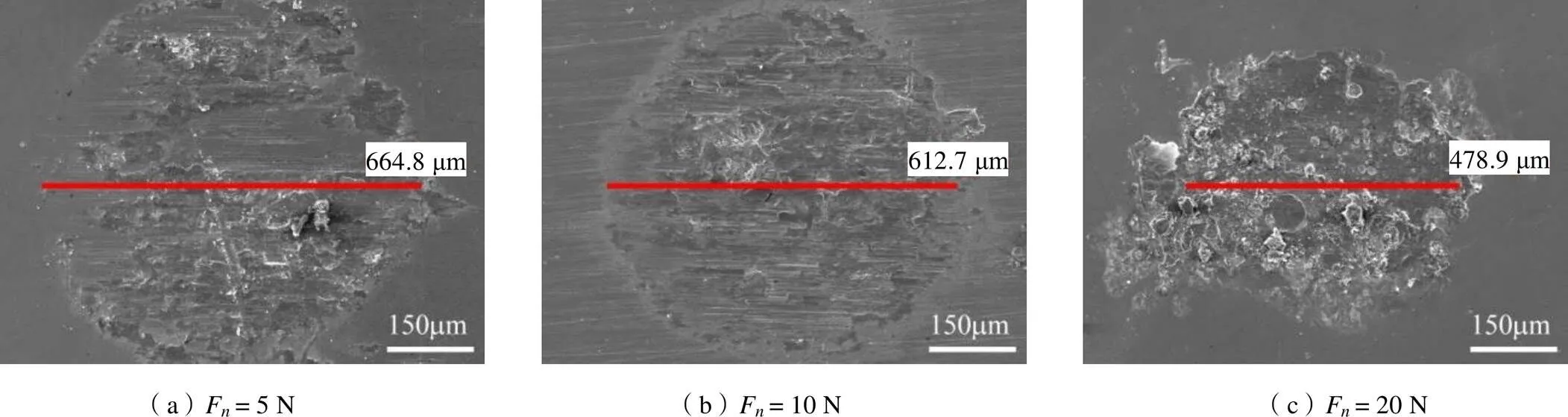

如图2所示,法向载荷为5 N、10 N、20 N时,试样磨痕宽度分别为664.8 μm、612.7 μm、478.9 μm,可以看出,随着载荷的增加,磨损宽度逐渐变小。此外,还可以明显观察到磨损区域均存在明显得犁沟现象和剥落现象,说明在位移为45 μm时,球试样和平面试样得主要磨损机制为磨粒磨损和疲劳磨损。

表1 试验参数表

图2 不同法向载荷下试样表面SEM形貌(Ad=45 mm、N=10000)

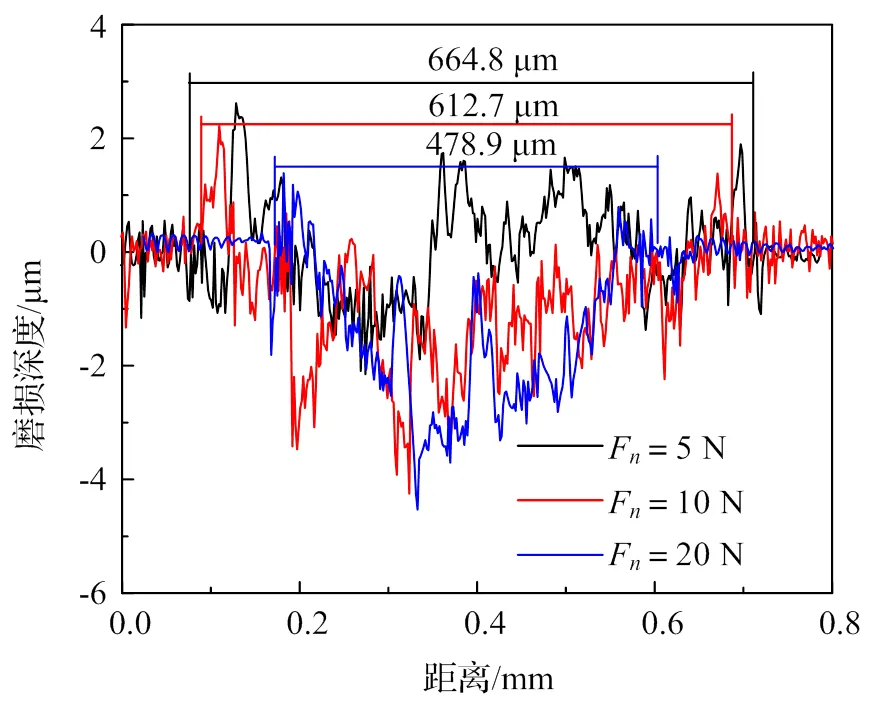

如图3所示,法向载荷为5 N、10 N、20 N时,试样磨痕深度分别为1.88 μm、2.64 μm和3.78 μm,可以看出,随着载荷的增加,磨损深度逐渐增加。

图3 不同法向载荷下试样表面损伤二维轮廓

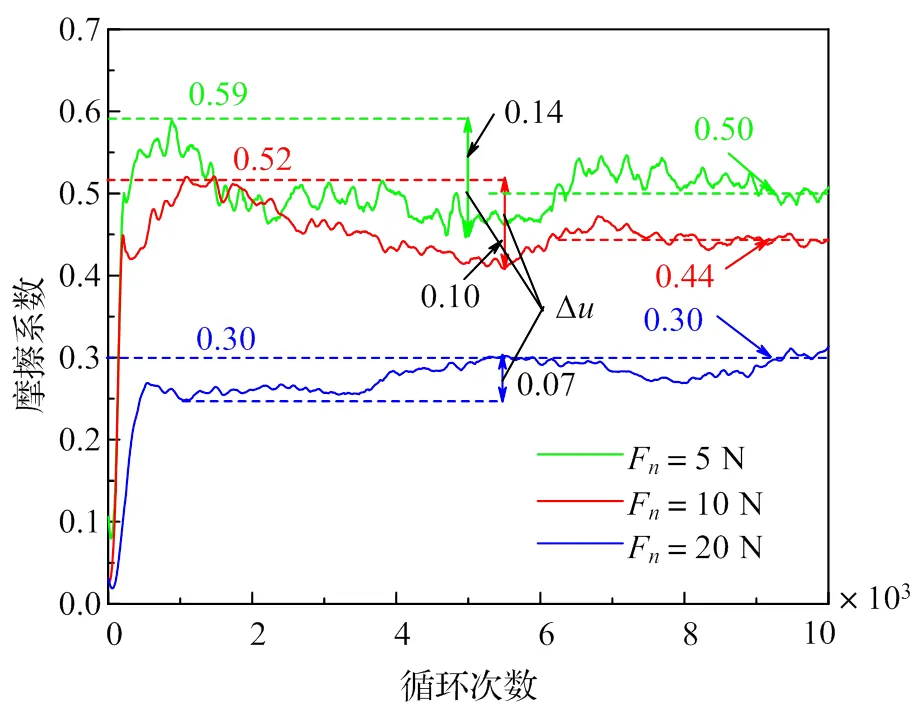

从图4可以看出,在试验开始阶段,摩擦系数迅速升高并到达峰值;随着循环次数的增加,摩擦系数略微减小,然后处于稳定阶段。当法向载荷为5 N时,由于磨损较为严重,摩擦系数最大值与最小值之差最大;当法向载荷为20 N时,摩擦系数最大值与最小值之差为0.07,波动范围最小。此外,随着法向载荷的增加,摩擦系数减小。

图4 不同法向载荷下摩擦系数变化曲线

2.2 位移幅值的影响

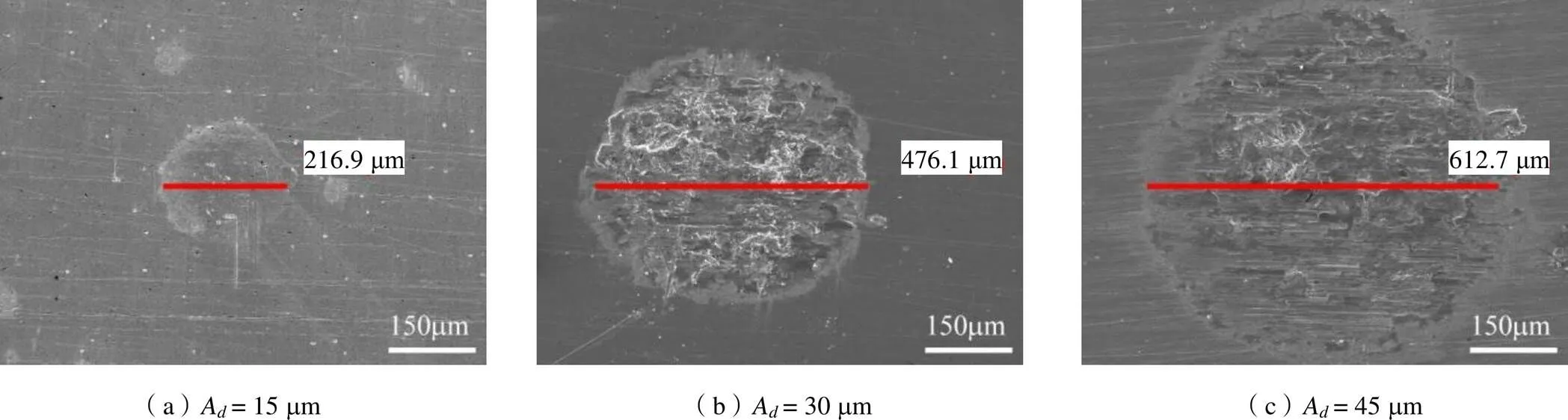

如图5所示,微动位移幅值为15 μm、30 μm和45 μm时,磨损宽度分别为216.9 μm、476.1 μm和600.0 μm,可以看出,随着位移幅值的增加,损伤区宽度明显增加。此外,从图5(a)中可以看出,表面存在明显犁沟现象,所以微动位移为15 μm时,主要磨损机制为磨粒磨损。从图5(b)和图5(c)可以看出,接触区域出现明显的犁沟和剥落现象,所以当微动位移为30 μm和45 μm时,主要的磨损机制为磨粒磨损和疲劳磨损。因此,当微动位移变大时,接触区域的磨损机制由磨粒磨损变为磨粒磨损和疲劳磨损,加大了磨损程度。

图5 不同位移幅值下试样表面SEM形貌(Fn=10N、N=10000)

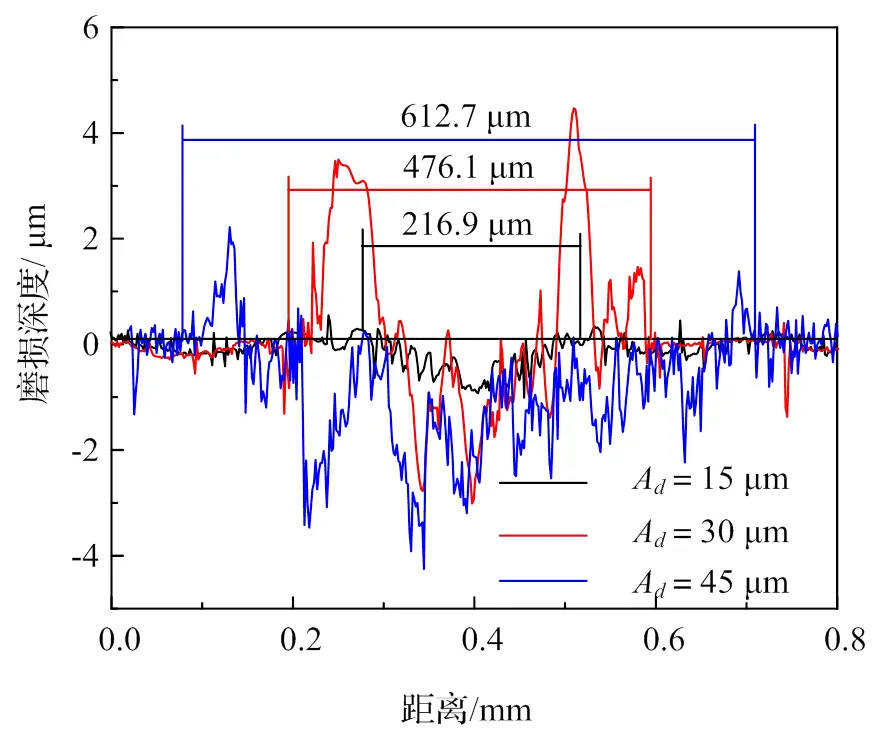

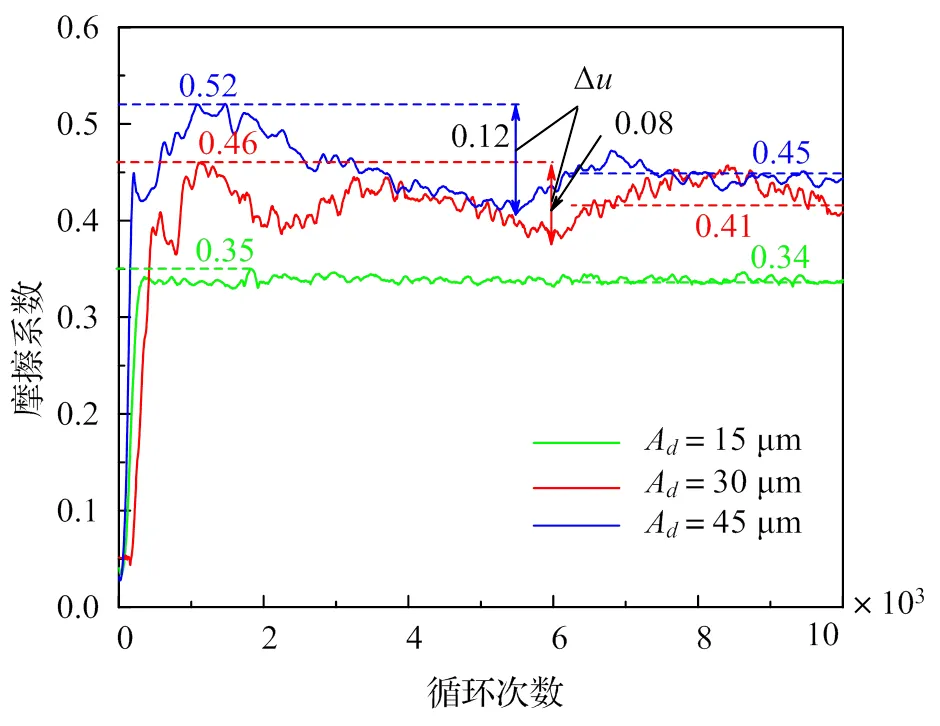

如图6所示,微动位移幅值为15 μm、30 μm和45 μm时,磨损深度分别为0.96 μm、1.77 μm和2.64 μm,可以看出,随着位移幅值的增加,磨损深度明显增加。如图7所示,当位移幅值为15 μm时,试验初始阶段摩擦系数迅速上升,因为接触区磨损较轻微,试验后期摩擦系数变化很小;当位移幅值为45 μm时,摩擦系数在试验初始阶段迅速上升,然后逐渐降低,最终趋于平稳,其最大值与最小值之间的差值较大。此外,随着位移幅值的增大,摩擦系数增大。

图6 不同位移幅值试样表面损伤二维轮廓

2.3 循环次数的影响

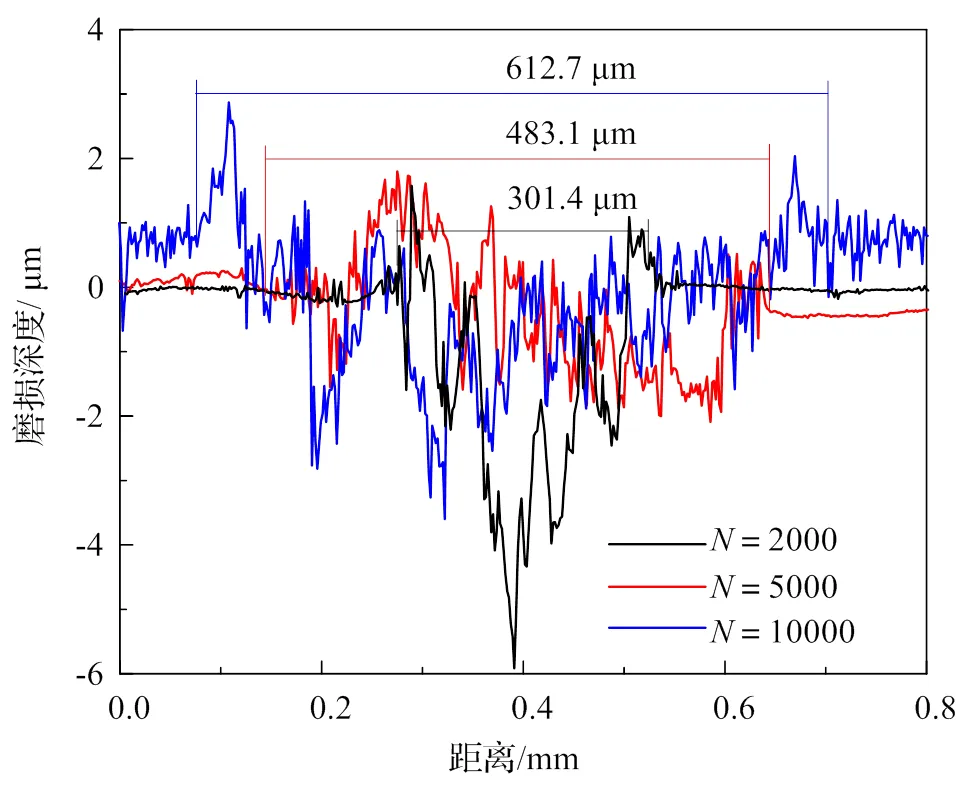

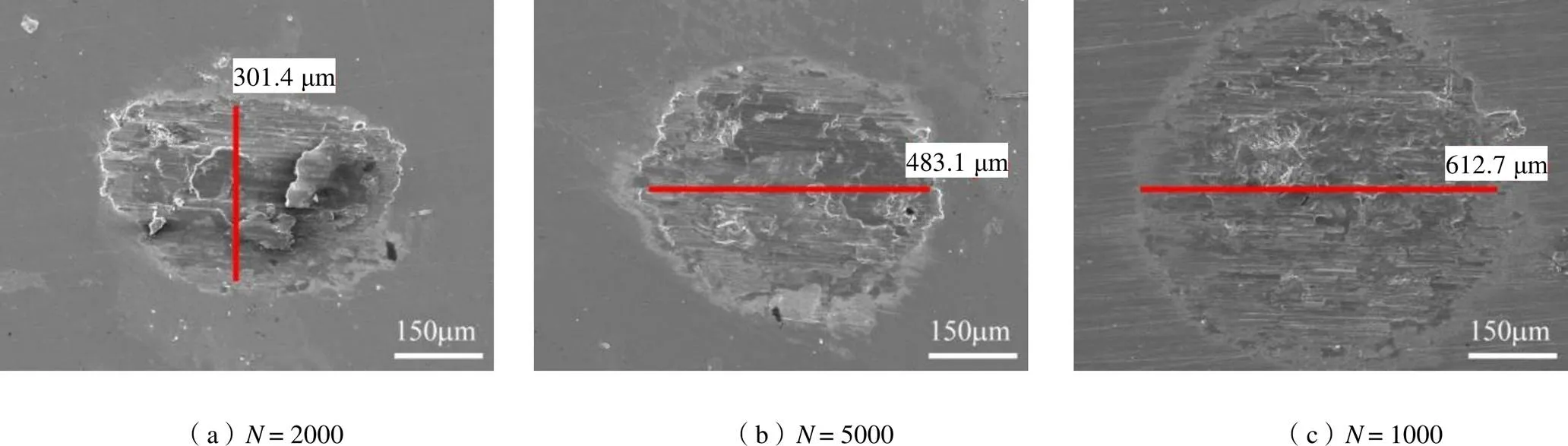

从图8和图9可以看出,循环次数为2000、5000和10000时,损伤区宽度分别为301.4 μm、483.1 μm和612.7 μm;磨损深度分别为随着微动循环次数的增加,损伤区宽度不断增加,同时磨损深度增加。

图7 不同位移幅值下摩擦系数变化曲线

图8 不同循环次数下试样表面损伤二维轮廓

图9 不同循环次数下试样表面SEM形貌(Fn=10 N、Ad=45 mm)

3 结论

采用球/平面接触模型,通过对螺纹连接接触界面进行切向微动磨损试验,分别改变法向载荷、位移幅值和循环次数,结合损伤形貌分析,研究以上参数对接触界面微动损伤的影响,获得的主要结论如下:

(1)随着法向载荷增加,接触区磨损宽度明显减小,磨损深度略微增大,磨损程度减轻;接触界面摩擦系数减小,且趋于稳定。且接触区域的磨损机制主要为磨粒磨损和疲劳磨损。

(2)随着位移幅值的增加,接触区的磨损机制由磨粒磨损变成磨粒磨损和疲劳磨损,接触区磨损宽度和深度明显增加;接触界面摩擦系数增大,且波动范围增大。

(3)随着循环次数的增加,接触区磨损宽度和深度增大,磨损越为严重。

[1]周仲荣. 复合微动磨损[M]. 上海:上海交通大学出版社,2004.

[2]刘正林. 摩擦学原理[M]. 北京:高等教育出版社,2009.

[3]郑健峰,罗军,彭金方,等. LZ50车轴钢微动磨损特性研究[J]. 铁道学报,2010,32(4):33-37.

[4]孙洪雨,马元明,陈辉,等. 高速列车制动材料高温摩擦磨损行为研究[J]. 机械,2018,45(10):5-10.

[5]蔡振兵,朱旻昊,张强,等. 钢-钢接触的扭动微动磨损氧化行为研究[J]. 西安交通大学学报,2009,43(9):86-90.

[6]范娜,王云霞,王秋凤,等. 载荷对304不锈钢微动磨损性能的影响[J]. 摩擦学学报,2016,36(5):555-561.

[7]张伟. 铬含量及摩擦条件对掺铬DLC膜摩擦磨损性能的影响[D]. 北京:中国地质大学(北京),2011.

[8]任平弟,陈光雄,周仲荣. 不同水介质润滑下GCr15钢的微动磨损特性[J]. 摩擦学学报,2003,23(4):68-72.

[9]张绪寿,刘洪,王秀娥. 硬度对碳钢微动磨损行为和磨屑组分的影响[J]. 摩擦学学报,1995,15(4):300-305.

[10]José R,Olsson M. Abrasive wear resistance of some commercial abrasion resistant steels evaluated by laboratory test methods[J]. Wear,2009,267(11):2055-2061.

[11]Fouvry S,Kapsa P,Vincent L. Analysis of sliding behaviour for fretting loadings: determination of transition criteria[J]. Wear,1995,185(1-2):35-46.

[12]王达. 振动对连接器电接触性能的影响[D]. 北京:北京邮电大学,2011.

[13]Liu X L,Cai Z B,He J F,et al. Effect of elevated temperature on fretting wear under electric contact[J]. Wear,2017(376-377):643-655.

[14]宫昱滨,鲁连涛,张远彬,等. 空心轴过盈配合结构循环微动磨损的仿真研究[J]. 机械工程学报,2017,53(6):123-130.

[15]任万滨,焦玉斌,翟国富. 电连接器微动磨损研究综述[J]. 机电元件,2010,30(1):28-38.

[16]冼酷元,李助军,朱繁康. 热处理技术对高强度钢微动磨损性能的影响[J]. 热加工工艺,2016(16):219-221.

[17]李康. 湿喷丸强化Ti-6Al-4V合金的微动磨损和微动疲劳行为及其机理研究[D]. 大连:大连理工大学,2016.

Fretting Wear Behaviour of the Interface of Bogies’Key Bolted Joints

WU Xiangyang1,2,ZHANG Zhiyi1,3,TIAN Renyong1,LI Ya’nan1,HU Huamin1,LIU Jianhua1

( 1.CRRC Qingdao Sifang Co., Ltd., Qingdao 266111, China;2.School of Materials Science & Engineering, Shandong University, Ji'nan 250100, China; 3.Tribology Research Institute, Southwest Jiaotong University, Chengdu 610031, China)

The reliability of bolted joints is very important for the safe operation of locomotives and vehicles. A leading cause of the failure of fastener joints is fretting behaviour (fretting wear and micro-slip) of the interface. This paper analyses the fretting wear behavior of the bolted joints on the key components of a high-speed train bogie. Tangential fretting wear tests were performed with both plane model and spherical model. The effects of normal load, displacement amplitude and loading cycles on the damage of the material were being investigated. The results show that the coefficient of friction and the degree of fretting wear decreases with the increasing normal loading, and intensifies while displacement amplitude increases. With the increase of the loading cycles, width and depth of the damaged area increase, and more serious damage occurs. The main wear mechanisms are fatigue wear and abrasive wear.

bolted joint;fretting wear;friction coefficient;micro-morphology

TH117.1

A

10.3969/j.issn.1006-0316.2020.04.007

1006-0316 (2020) 04-0039-05

2019-08-26

国家自然科学基金青年基金(51705434);四川省重点研发项目(2019YFG0290)

吴向阳(1983-),男,江苏连云港人,硕士,主要研究方向为转向架焊接自动化与工艺仿真。

刘建华(1987-),男,四川成都人,博士,主要研究方向为机械连接设计,jianhua-liu@swjtu.edu.cn。