病死畜禽生物发酵袋的设计及应用研究

2020-05-21王翠萍王玉茂赵守山孙红霞刘小青李雪艳

王翠萍 王玉茂 赵守山 孙红霞 刘小青 李雪艳

1.山东省邹平市长山镇畜牧兽医站,山东邹平256200;2.山东省滨州畜牧兽医研究院,山东滨州256600

1 病死畜禽生物发酵袋的设计原理

1.1 发酵袋的内环境要求

病死畜禽生物发酵是利用具有特定功能的微生物,将动物尸体进行矿质化、腐质化和无害化的生物化学过程。在袋内整个发酵过程靠稻壳、锯末等垫料作为碳源物质为微生物提供能量,而动物尸体组织为微生物的蛋白质合成提供氮源。在袋内经过发酵,使病死畜禽最终转化为一种性质稳定、含有丰富有机质及各种矿物质的可应用于植物耕作的有机肥料。

1.2 病死畜禽生物发酵的理化过程

根据整个生物发酵过程中的温度变化,可以将生物发酵过程分为升温、高温、降温和腐熟4 个阶段:

第一阶段是升温阶段。在好氧条件下,动物体内的蛋白质、淀粉以及简单的糖类经微生物的生化分解,释放出大量能量,堆体温度继续升高,在此阶段起主导作用的是中温好氧型微生物。当堆体的温度超过50 ℃后,中温微生物的活性降低,堆体发酵进入第二阶段。

第二阶段是高温阶段。此阶段温度维持在60~70 ℃,依靠嗜热微生物,将纤维素、木质素等一些难被水解的有机物分解。分解有机物产生高温,使大部分微生物难以存活,总的微生物活性降低,分解有机物产生的热量逐渐降低,温度不再升高,从而达到最高温度。高温在持续一段时间之后,开始形成腐殖质,堆肥的产物基本成型。

第三阶段是降温阶段。温度高于70 ℃后,嗜热微生物活性降低,微生物大量死亡或者进入休眠状态。但由于各种微生物所含各种酶的作用,有机物的腐解作用仍在进行,随着作用的衰退,堆体内温度也随之降低。当下降到适当的温度后,中温微生物又恢复活性,腐殖化过程进一步进行。

第四阶段是腐熟阶段。有机物耗尽后,微生物进入内源呼吸期,温度下降,中温微生物重占优势,腐殖质增加,堆体中的腐殖质趋于稳定,堆肥基本成型。

2 病死畜禽生物发酵袋的设计样式

依据发酵好氧、厌氧、兼性厌氧的原理,考虑环境温度对发酵的影响,对病死畜禽生物发酵袋进行如下设计:

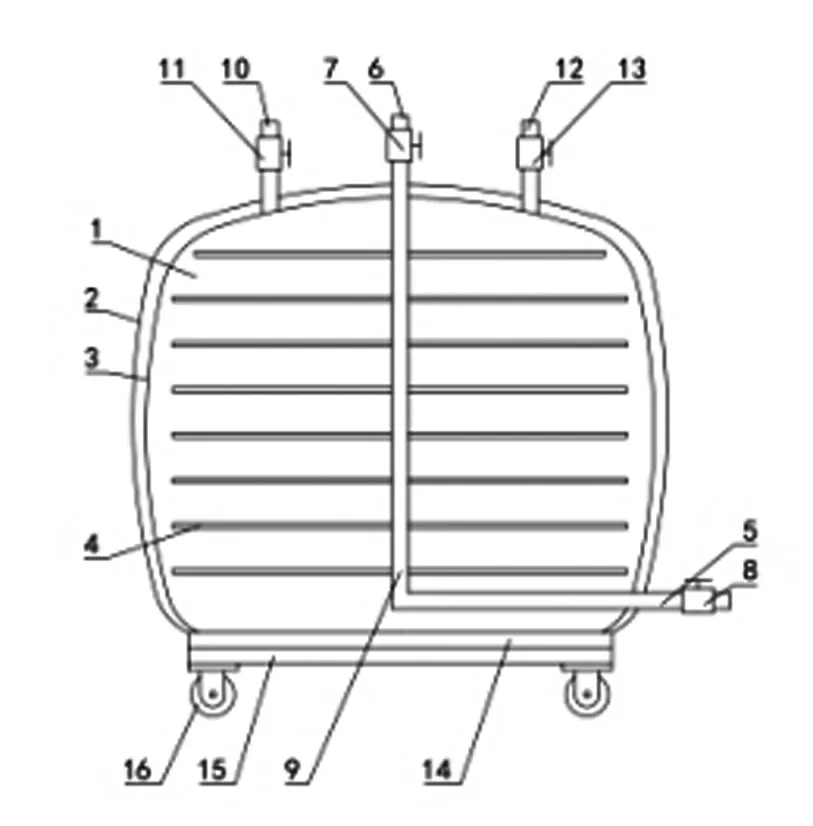

发酵袋包括底部进气阀,附袋内壁输入管,输入管的上端1/3 处钻孔,袋上部出气阀,顶端与出气阀相连,发酵袋为双层保温气密特殊材料,采用特殊粘结工艺,双层保温层之间可以外接热源;袋的顶部左右各留1 个口。

当外界环境温度过低时,菌种活性降低,发酵效率降低,所以在现有技术中单一使用自然发酵的情况下,设计太阳能换热装置配合换热套管、电热锅炉配合地暖盘管的双供热设计,可保证发酵袋内长期保持在菌种最适活性温度,并且不受气候条件的限制。搅拌器的设计可保证扩大发酵菌种与病死畜禽尸体接触面,从而高效、低成本分解处理动物尸体。

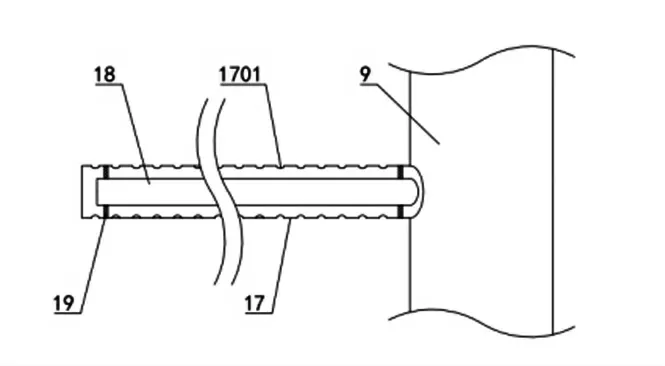

设计图见图1 至图3。图中:1 发酵袋,2 外袋,3内袋,4 分布支管,5 输氧管,6 排气管,7 排气阀,8输氧阀,9 分布主管,10 进料管,11 进料阀,12 排料管,13 排料阀,14 电热板,15 承载板,16 万向轮,17外管,1701 布气孔,18 内管,19 支撑杆,20 二级换热器,21 一级换热器,22 吸附箱,23 活性炭吸附罐,24 风机,25 氧气输入管。

图1 生物发酵袋气囊主视剖视示意图

图2 生物发酵袋分布主管与分布支管连接示意图

图3 发酵装置结构示意图

3 病死畜禽生物发酵袋的应用

1)发酵菌种本单位研制包括芽孢杆菌、乳酸菌、酵母菌等有益菌群及其代谢产物(消化酶、蛋白酶、淀粉酶、纤维素酶、氨基酸、微生物等)。有效活菌含量每克10 亿以上。

2)发酵垫料配制及采样。2 m2发酵袋不同季节所用的材料比例见表1。

表1 2 m2 发酵袋不同季节所用材料比例详情

以制作10 m3垫料为例:将2 kg 菌种和30 kg次粉充分混合均匀。再将此混合物加40 kg 锯末充分混合均匀,这是菌种的二级预混。将制作好的菌种混合均匀地撒在锯末和稻壳混合物的垫料堆表面上,并与之混合均匀。再将液态菌种加水以1:20的比例稀释后用喷雾器均匀地喷在混合好的大批垫料堆表面上后开始加水再混合。

垫料整体水分的湿度达到45%左右最适宜。现场实践是用手抓垫料来判断,即垫料用手捏无水从手指缝中流出,感觉有一定湿度,散开手手心向下,轻抖手面有锯末黏在手上,说明水分掌握较为适宜。

将制作好的垫料平铺在发酵袋内,填充量为发酵袋的2/3。将病死畜禽(100 kg 病死鸡)均匀埋入发酵袋发酵料中。当温度累计到60~65 ℃时,开始打开通气阀门通气12 h,温度可上升到70 ℃以上后,再次通气12 h,这样累计2~3 次,大约7~10 d 就可以发酵完成。发酵完全的物料没有明显的臭味、松软且带有白色菌丝体。

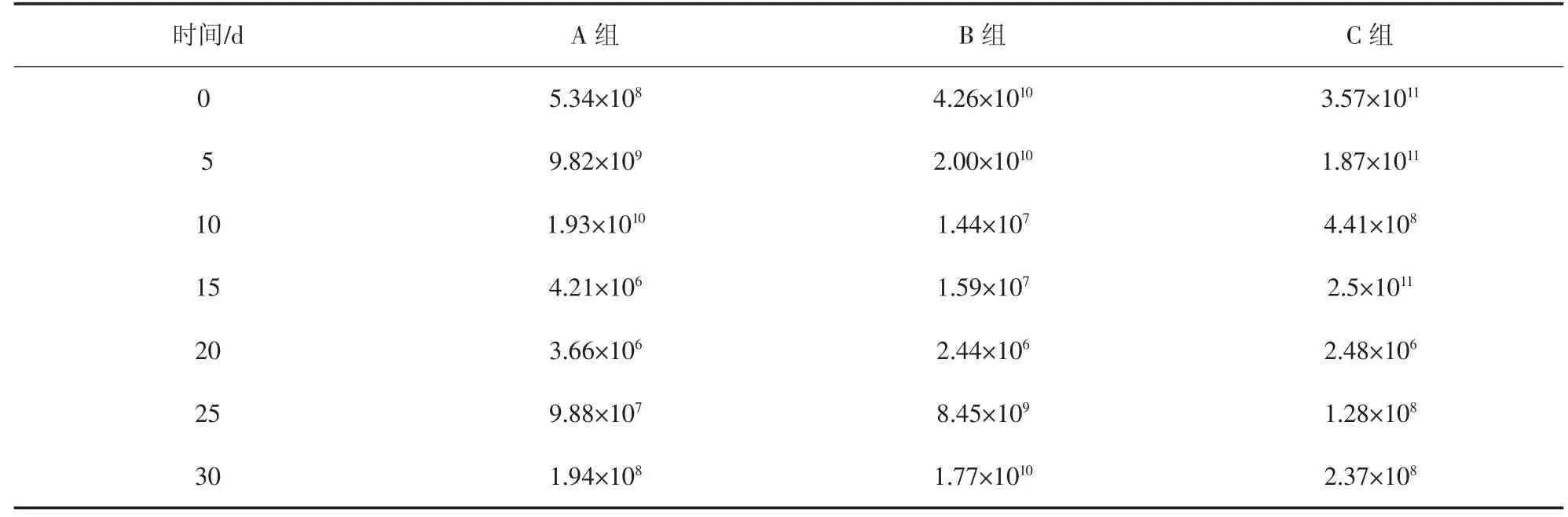

3)不同发酵时间的样品采样。追踪监测采样至第30 d(比试验方案多追踪了1 周),以5 d 为1 个时间阶段,采用“五点取样法”(每层的前、后、左、右及中心,图4)采集样品,每次采样每个堆体各采样15 份,混合均匀。将发酵样品混合均匀后,分析样品色、气味、松散度、湿度、成分的完整性等表观特征。

图4 每层5 个取样点分布

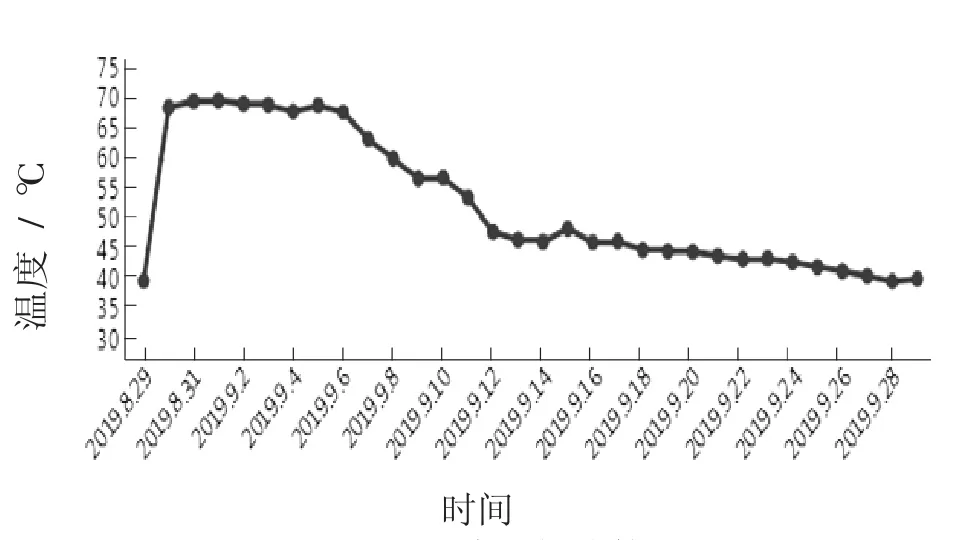

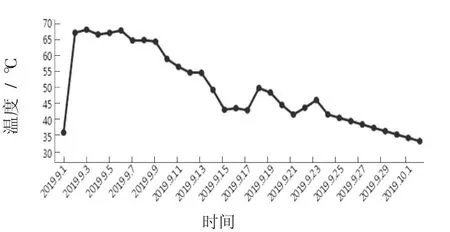

4)发酵产物理化参数测定。温度记录追踪:实时监测不同时间上、中、下3 层的温度,将得到的数据分析整理。通过记录、利用图5 至图7 和表2 分析可以看出,在整个发酵过程中,发酵袋内平均温度维持在65 ℃以上的天数可达7 d 左右,有效促进了微生物的代谢活动和降低了病原微生物的活性,从而提高了整个发酵过程中的安全性。

图5 A 组温度平均值趋势

图6 B 组温度平均值趋势

图7 C 组温度平均值趋势

由表2 可见,发酵堆在第20 天的CFU 最低,第30 天采集的样品CFU 数量逐渐升高,因此,理论上此生物发酵法的发酵时间设计到第20 天微生物含量最低。

3 组无害化处理堆经过20 d 的处理后,3 组菌体含量均下降明显,含量的数量级非常一致,均达到6 个数量级。据相关数据可知,l g 肥沃土壤,如菜园土中常可含有108个甚至更多的微生物,而在贫瘠土壤如生荒土中仅有103~107个微生物。因此,此生物发酵法无害化处理病死家禽后,其微生物含量已仅仅相当于荒土等贫瘠土壤的微生物含量。综上所述,说明采用生物发酵袋无害化方法处理病死家禽,其杀灭微生物的效果非常显著[1]。

表2 徐州11 个区域规模养殖场蛋鸡的肠道疾病调查统计 CFU/g

4 结论

根据以上指标测定和分析,可以得出,本方案中设计及应用的无害化生物发酵袋技术安全、可靠、可操作性强,不仅减轻了环境污染,而且给养殖户带来个额外收入,此乃一举两得。与普通无害化发酵池和高温高压发酵设备相比具有以下优点:

1)占地面积小。此无害化发酵袋只占地2 m2,与其他技术比较减少80%。

2)建设成本低。全部投资只需0.5 万元,比采用高温高压方法节约90%。

3)处理成本低。处理100 kg 重的病死家禽成本仅5~10 元。

4)无二次污染。本技术运行只需要稻壳锯末等垫料,少量的电和微生物制剂产品,无有害气体和臭味产生,全封闭系统无蝇蛆产生。

5)安全风险低。本技术的处理系统是成套生物处理系统,处理环境在一个微酸性、且连续高温的封闭环境中,动物体内的病毒、致病细菌、寄生虫等一般7 d 内可完全被杀灭;用过的垫料再经过密封高温发酵还田,可循环利用,因此无生物安全问题。

6)节能耐用强。根据规模大小可定制不同的型号袋,也可多袋轮换使用。

7)资源可循环利用。动物尸体经过发酵处理后成为富含氨基酸、微量元素等的高档有机肥,可用于农作物种植,实现资源循环。

设计的病死畜禽生物发酵袋可以大力推广。本设计发酵袋可用于大小养殖场户的任何动物发酵,投资少、应用方便、可持续、便于普及病死畜禽的无害化处理,为我国病死畜禽的处理提供了一项可迅速推广、可持续发展的重要方案。例如,2019年“利奇马”台风引起强大洪灾,当地洪水淹死鸡鸭80 万只,在进行无害化处理中,生物发酵袋技术发挥了重要作用,有力地保证了因尸体腐烂造成的环境污染防控。