减振铣刀切削钛合金TB6颤振和切削力分析

2020-05-21

(北京航空航天大学机械工程及自动化学院,北京,100191)

钛合金具有强度高、韧性高和耐腐蚀性强等优良特性,在航空航天、医疗器械和汽车工业等领域得到了广泛应用[1],但是,钛合金热导率低,弹性模量小,化学活性高等导致其可加工性差,这些不利因素会导致切削温度高、切削力大和变形系数小,影响零件加工质量[2]。TB6 (Ti-10V-2Fe-3Al)是一近β 型钛合金,具有强度高、韧性高和良好热处理性能等优点[3],被广泛应用于飞机起落架、引擎机舱和尾翼等零件的制造[4]。在1907年,颤振作为一种加工现象由TAYLOR提出[5],从20世纪50年代学者们开始广泛研究颤振[6]。颤振是切削过程中的自激振动,颤振对零件表面完整性、刀具磨损和机床损坏等都有影响,可降低工件加工表面质量,加速刀具磨损,甚至可能对机床造成损坏[7]。为降低切削过程中的颤振,很多学者对此进行了研究,其中使用最广泛的方法是根据稳定叶瓣图来优化切削条件[8]。FENG等[9]在切削TC4钛合金薄壁件时根据稳定叶瓣图选择合适的切削参数来避免颤振。OTTO等[10]通过稳定叶瓣图分析了不等齿距铣刀和变螺旋铣刀在一定切削参数范围内的颤振稳定性。另外,通过增加机床、刀具或工件阻尼[11]和改变机床主轴转速[12]也可以减小颤振。稳定叶瓣图对切削参数进行了限制,只有在此范围内的切削参数才能有效地抑制颤振,超出此范围则不能避免颤振。增加阻尼可以减小振动,但需要安装阻尼装置,增加成本。降低主轴转速虽然可以降低振动,但会减小材料去除率,影响切削效率。增大切削速度后会增加切削温度,TB6钛合金的高化学活性和低热导率特性会对表面质量和刀具磨损等产生不利影响。由于变螺旋角、变齿距铣刀在较低的切削速度时仍然可有效地抑制颤振[13],因此,在不改变切削速度的前提下,采用变螺旋角、变齿距铣刀来减小振动和提高切削稳定性是一种较为经济的方法。SLAVICEK[14]最验证了变齿距铣刀的抑制振动效果,ALTINTAS等[15]研究了变齿距铣刀的切削稳定性,发现变齿距铣刀加工可以有效地抑制颤振。TURNER 等[16]提出分析模型来预测变螺旋角铣刀的切削稳定性,通过比较变齿距铣刀的稳定性,发现变螺旋角铣刀比变齿距铣刀的稳定性更好。HUANG等[17]在加工航空钛合金薄壁零件时发现变齿距立铣刀比等齿距立铣刀减振效果明显。许晋等[18]采用变螺旋角和标准立铣刀切削薄壁件研究了减振铣刀的减振特性,发现与标准铣刀相比,变螺旋角铣刀可以显著降低切削过程中的振动。切削力直接影响铣削加工的工件精度、表面质量、切削系统振动、切削功率和刀具寿命,尤其当刀具几何形状复杂时更为明显[19]。切削力受到一系列因素的影响,如刀具几何结构、工件材料特性和切削条件等[20],加工时还会引起振动[21]。HUANG 等[17,22]在加工钛合金时通过对切削力进行时域分析和频域分析,发现变齿距立铣刀不仅比标准铣刀减振效果明显,而且其径向力与标准铣刀和变螺旋角铣刀相比也最小。综上所述,钛合金TB6是典型的难加工材料,颤振和切削力对钛合金铣削加工时的工件表面质量和刀具寿命等有重要影响,改变铣刀几何结构参数是一种经济、有效地抑制颤振的方法。本文采用标准铣刀、变螺旋角和变齿距铣刀切削钛合金TB6,研究切削速度、铣刀磨损和刀具几何结构对颤振和切削力的影响,以便为低速精加工钛合金TB6的加工工艺提供参考。

1 试验设计

试验使用变螺旋角、变齿距和标准立铣刀加工钛合金TB6,3 种铣刀的几何结构参数如表1所示。

表1 3种铣刀几何结构参数Table1 Geometry parameters of three types of milling cutter

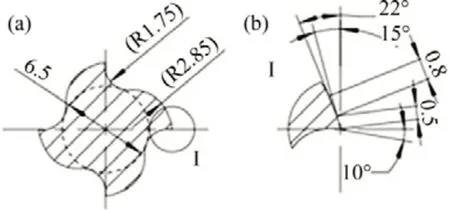

除螺旋角和齿距外,3种铣刀的横截面几何参数一致,如图1所示。

图1 3种铣刀横截面几何参数Fig.1 Cross section of three types of milling cutters

在干铣条件下侧铣工件,铣削方式为逆铣。工件长×宽×高为70.0 mm×57.5 mm×35.0 mm,工件材料均为经过锻造处理的钛合金TB6。钛合金TB6的化学成分如表2所示[23]。钛合金TB6室温下的机械性能如表3[23]所示。

表2 TB6的化学成分(质量分数)Table2 Chemical composition of TB6(mass fraction)%

表3 TB6在室温下的机械性能Table3 Mechanical properties of TB6 at room temperature

采用型号为BV75 的数控机床铣削长×宽为70 mm×35 mm 的工件侧面,采用型号为Dino-Lite AM7013MZT显微镜观察铣刀磨损,磨损量采用铣刀后刀面的磨损带宽度表示。首先,对每个铣刀切削刃后刀面磨损带宽度测量5次,然后,对测量的4个切削刃后刀面磨损带宽度均值处理,求解铣刀的磨损量。采用型号为VM45-1QZH的压电式加速度传感器和型号为CL-YD-3310的压电式测力仪测量3种铣刀磨损量分别为0.1,0.2和0.3 mm时的加速度和切削力。切削试验采用的切削参数如表4所示。

表4 铣刀磨损试验切削参数Table4 Cutting parameters of milling cutter wear test

在切削过程中,切削深度和切削宽度保持恒定,3种铣刀的悬伸量均为40 mm。颤振切削试验的振动测量装置如图2所示。

图2 振动和切削力测量装置Fig.2 Measuring device of vibration and cutting force

颤振切削试验中的切削系统模态通过锤击试验测量,3 种铣刀的切削系统模态相同。其中工件-测力仪-工作台的一阶模态为469 Hz,铣刀-主轴系统的一阶模态为216 Hz。

2 试验结果

2.1 共振

在不同切削参数下,标准铣刀、变螺旋角和变齿距铣刀的磨损量Wl分别达到0.1,0.2和0.3 mm时的振动频谱如图3、图4和图5所示。图中的表示最大颤振。

由图3、图4和图5可见:切削试验中的最大振动频率距离这2个模态较远,并在最大振动处没有发生共振。在这2 个模态附近有频率近似的振动,但是振动加速度不大,因此,试验中发生了较小的共振。

2.2 颤振的影响因素

2.2.1 切削速度

图6所示为不同磨损量下3 种铣刀的颤振随切削速度变化。由图6(a)可见:标准铣刀在磨损量分别达到0.1,0.2 和0.3 mm 时,随着切削速度从25 m/min 提高到35 m/min,最大颤振的振动加速度一直增大。比较图6中磨损量分别为0.1,0.2 和0.3 mm 的折线斜率,发现它们并不相同,说明切削速度在影响颤振的同时,铣刀磨损和切削速度的交互作用也在影响颤振。

图3 标准铣刀振动频谱Fig.3 Vibration spectrums of standard milling cutter

由图6(b)可见:在切削速度从25 m/min 提高到35 m/min 过程中,变螺旋角铣刀在磨损量达到0.1 mm 时最大颤振的振动加速度先增大后减小。当磨损量分别达到0.2 和0.3 mm 时,最大颤振的振动加速度一直增大。比较图6(b)中折线的斜率,发现当磨损量分别为0.1,0.2 和0.3 mm时的折线斜率都不一样,说明颤振受到磨损与切削速度交互作用的影响。尤其是当切削速度由30 m/min 提高到35 m/min 时,磨损量为0.1 mm 时的折线斜率与磨损量为0.3 mm 时的折线斜率相差最大。由此可见:铣刀磨损与切削速度的交互作用导致变螺旋铣刀在磨损量达到0.1 mm、切削速度由30 m/min提高到35 m/min时颤振减小。

由图6(c)可见:在变齿距铣刀在磨损量分别为0.1,0.2 和0.3 mm 时,随着切削速度从25 m/min提高到35 m/min,最大颤振的振动加速度一直增大。图6(c)中不同磨损量的折线斜率接近。由此可见:对于变齿距铣刀,切削速度对颤振产生影响时,铣刀磨损和切削速度交互作用的影响不明显。

2.2.2 铣刀磨损

图5 变齿距铣刀振动频谱Fig.5 Vibration spectrums of variable pith milling cutter

图6 不同磨损量下3种铣刀的颤振随切削速度变化Fig.6 Chatter of three types of milling cutters varied with cutting speed at different wear amount

图7所示为不同切削速度下3种铣刀的颤振随磨损量变化。由图7可见:标准铣刀、变螺旋角铣刀和变齿距铣刀在切削速度分别为25,30 和35 m/min 时,最大颤振的振动加速度都随着磨损量增加而增大。图7中不同切削速度的折线斜率都不相同,说明3种铣刀的磨损对颤振产生影响的同时,切削速度与磨损交互作用也对颤振造成影响。由图7(b)可见:当磨损量由0.1 mm增大到0.2 mm,切削速度分别为30 m/min 和35 m/min 时,折线斜率差别最大。这说明变螺旋角铣刀在这个阶段受切削速度与磨损的交互作用影响最大。

2.2.3 刀具几何结构

图8所示为铣刀几何结构对颤振的影响。由图8可见:在切削速度为30 m/min、磨损量为0.1 mm时,变齿距铣刀的颤振小于变螺旋角铣刀的颤振,但总体上在相同切削速度和磨损量下,标准铣刀的颤振最大,变齿距铣刀的颤振次之,变螺旋角铣刀的颤振最小。

相对于标准铣刀,变齿距铣刀的不同齿距可产生不同相位的切削运动,从而抑制颤振。对于变螺旋角铣刀,与标准铣刀相比,除齿距不同外,螺旋角会导致工作前角发生变化,削弱切削力的周期性波动,从而减小颤振。

2.3 切削力的影响因素

2.3.1 切削速度

图9所示为不同磨损量下3种铣刀的切削力随切削速度变化。由图9(a)和(c)可见:标准铣刀和变齿距铣刀在磨损量分别为0.1,0.2 和0.3 mm 时,随着切削速度从25 m/min 提高到35 m/min,切削力不断增大。由图9(b)可见:变螺旋角铣刀在磨损量为0.1 mm 时,随着切削速度从25 m/min 提高到35 m/min,切削力先减小后增大。在磨损量分别为0.2和0.3 mm时,随着切削速度从25 m/min提高到35 m/min,切削力一直增大。图9中不同磨损量的折线斜率都不相同,说明切削速度对切削力产生影响的同时,铣刀磨损与切削速度交互作用也对切削力产生影响。

2.3.2 铣刀磨损对切削力的影响

图7 不同切削速度下3种铣刀的颤振随磨损量变化Fig.7 Chatter of three types of milling cutters varied with the amount of wear at different cutting speeds

图8 铣刀几何结构对颤振的影响Fig.8 Influence of geometric structure of three types of milling cutters on chatter

图10所示为不同切削速度下3 种铣刀的切削力随磨损量变化。由图10可见:在切削速度分别为25,30 和35 m/min,磨损量从0.1 mm 提高到0.3 mm 时,标准铣刀、变螺旋角铣刀和变齿距铣刀的切削力逐渐增大。由图10中不同切削速度的折线斜率差异可知,铣刀磨损对切削力产生影响的同时,切削速度与铣刀磨损的交互作用也对切削力产生影响。

2.3.3 刀具几何结构

图9 不同磨损量下3种铣刀的切削力随切削速度变化Fig.9 Cutting forces of three types of milling cutters varied with the cutting speed at different wear amount

图10 不同切削速度下3种铣刀的切削力随磨损量变化Fig.10 Cutting forces of three types of milling cutters varied with the amount of wear at different cutting speeds

图11 相同切削速度下3种铣刀切削力随磨损量变化Fig.11 Cutting force of three types of milling cutter varied with the amount of wear at same cutting speeds

图11所示为相同切削速度下3 种铣刀切面削力随磨损量变化。由图11可见:在不同的切削速度和磨损量下,总体上,变齿距铣刀的切削力为最大时的情况居多。在特定的切削速度和磨损量下,标准铣刀的切削力最大,例如在切削速度为25 m/min、磨损量为0.3 mm 时,变螺旋角铣刀与标准铣刀的切削力在不同的切削速度和磨损量下变化规律不一致。在磨损量都为0.2 mm 时,切削速度为25 m/min 时,变螺旋角铣刀的切削力小于标准铣刀的切削力,但在切削速度为35 m/min 时变螺旋角铣刀的切削力却大于标准铣刀的切削力。铣刀磨损后刀齿后刀面与工件的接触面积增大导致挤压力增大,由于标准铣刀、变螺旋角铣刀和变齿距铣刀的刀具几何结构参数不同,造成铣刀在相同磨损量下挤压力存在差异。同时,由于铣刀磨损导致径向切深减小,造成切削力减小。这些原因造成了3种铣刀在不同切削速度和磨损量下的切削力变化规律不一致。

3 结论

1)3种铣刀的颤振和切削力都随切削速度提高而增大。切削速度对颤振和切削力产生影响的同时,铣刀磨损与切削速度的交互作用也对颤振和切削力产生影响。

2)3种铣刀的颤振和切削力都随铣刀磨损量增加而增大。颤振和切削力受铣刀磨损影响的同时,也受到切削速度与铣刀磨损的交互作用的影响。

3)刀具几何结构对颤振的影响显著。刀具几何结构造成的挤压力出现差异,同时,铣刀磨损产生的径向切深减小也会影响切削力,因此,刀具几何结构对切削力影响的规律性不显著。