LH2 500万抗盐聚合物配制工艺参数研究

2020-05-20师斌

师斌

大庆油田有限责任公司第五采油厂

杏南油田聚合物驱开发过程中,由于污水矿化度较高,普通聚合物在污水体系下存在注入浓度高、黏损大和聚合物用量高的问题[1-3]。LH2 500万抗盐聚合物是在普通聚丙烯酰胺基础上嵌段共聚2-丙烯酰胺-2-甲基丙磺酸单体的新型聚合物,分子结构保持了高线性,与普通2 500 万聚合物相比,具有注入能力强、油层匹配率高、与污水适应性好、增黏性能强、黏度稳定性好、室内提高采收率高等特点[4-6],在某工业区块创新应用该驱油体系,以探索污水体系下提高采收率技术。因此,有必要对新型抗盐聚合物的配制工艺进行研究,明确合理的配制工艺参数,保证注入体系质量,从而为取得较好的聚驱开发效果奠定良好的基础。

1 合理熟化时间的确定

1.1 现有熟化时间不适用于新型抗盐聚合物

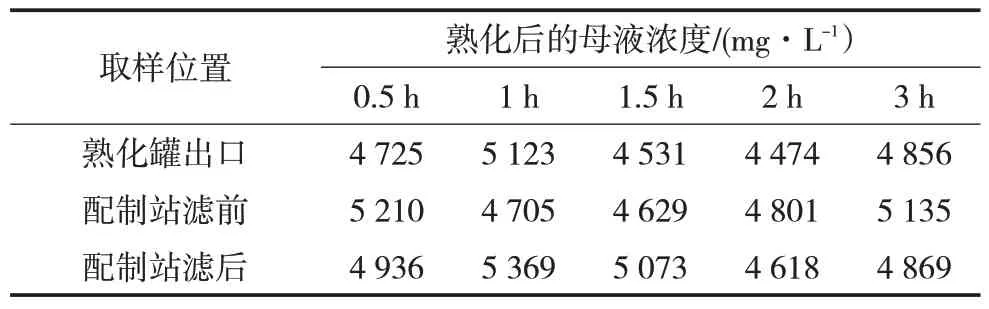

新型抗盐聚合物在杏南油田某配制站投入使用后,按照普通聚合物配制工艺参数,生产现场设置2 h 的熟化时间配制聚合物母液。将熟化好的母液静置在熟化罐内,在熟化罐出口、配制站滤前和配制站滤后进行母液浓度监测。结果表明,同一地点不同时间和不同时间同一地点取样的母液浓度都存在波动大的问题(表1),与方案设计的5 000 mg/L母液浓度相比,误差在-10.5%~7.4%之间,不符合聚驱开发管理规定的±5%波动误差。同时,注入该配制站母液的工业化区块,由于母液浓度波动大,注入质量相对较差,注聚初期注入压力上升速度为0.20 MPa/mon(正常上升速度0.25~0.28 MPa/mon),压力上升速度缓慢。

表1 不同时间和不同监测点母液浓度化验结果Tab.1 Test results of mother liquor concentration at different time and monitoring points

针对新型抗盐聚合物母液化验浓度不稳定的问题进行了全面调查,初步分析有以下两方面原因:①操作人员对取样流程不熟悉,取样方法不规范导致聚合物浓度检测与方案存在较大偏差;②普通2 500 万聚合物配制参数不适用于配制新型抗盐聚合物。根据上述原因进行逐一分析与排查,通过规范取样方法,最大限度排除了取样过程对聚合物浓度波动造成的影响;在聚合物的技术指标方面,与普通2 500 万聚合物对比分析,发现两种聚合物指标存在差异,新型抗盐聚合物水解度指标为15.0%~20.0%,普通2 500 万聚合物水解度指标为23.0%~27.0%,说明新型抗盐聚合物比普通2 500 万聚合物的溶解性差。因此,按照普通聚合物配制工艺参数确定的2 h 熟化时间,不能满足新型抗盐聚合物的熟化时间要求。

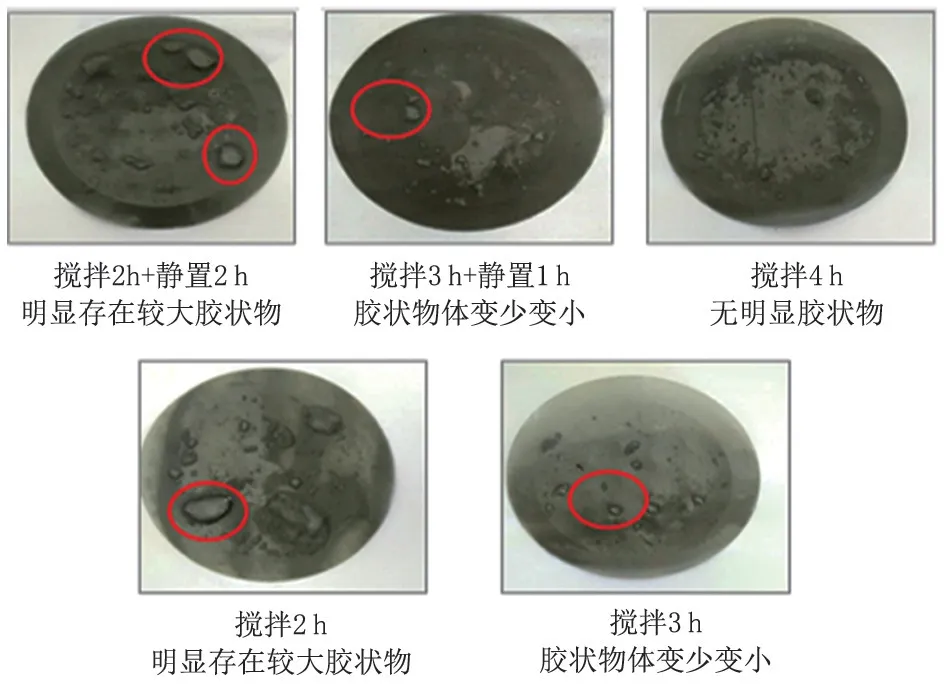

1.2 室内实验确定合理熟化时间

室内用模拟污水(氯化钠污水)配制新型抗盐聚合物,母液浓度为5 000 mg/L,从搅拌2 h 后开始,每小时取3 个平行样,一直检测到搅拌4 h。聚合物溶液用25 μm的筛网过滤,检测过滤前后的黏度变化。由表2 可以看出,随着搅拌时间的延长,过滤前后的黏度差逐渐减小,搅拌时间3 h 和4 h 黏度相差不大。通过观察筛网上的残余物(图1),搅拌时间为2 h,新型抗盐聚合物中类似透明凝胶物质较大且多数不能通过25 μm 筛网,搅拌3 h 聚合物溶液过滤后残留在筛网上的透明胶状物变小变少,搅拌4 h 筛网上无明显胶状物。实验条件:模拟污水氯化钠浓度5 000 mg/L;聚合物配制浓度5 000 mg/L;搅拌速度400±20 r/min;筛网尺寸25 μm。

表2 LH2 500万新型抗盐聚合物溶解性实验数据Tab.2 Solubility test data of LH25M salt-resistant polymer

图1 LH2 500万新型抗盐聚合物滤后筛网残余物Fig.1 Screen residue of LH25M salt-resistant polymer after filtration

为了研究搅拌后静置是否有利于聚合物溶解,在总耗时相同情况下,进行了新型抗盐聚合物溶液配制时先搅拌后静置与一直搅拌两种方式的溶解效果对比实验。从聚合物溶液过滤后胶状物的残留情况可以看出(图2),搅拌时间越长,聚合物过滤后胶状物残留越少、溶解效果越好,与静置时间无关,聚合物溶液静置时间不能替代搅拌时间。因此,通过室内实验可以确定新型抗盐聚合物合理熟化时间为3 h以上。

图2 搅拌和静置时间对聚合物溶液的影响Fig.2 Effect of mixing and standing time on polymer solution

1.3 生产现场合理熟化时间的确定

在以上室内实验结论的基础上进行现场试验,在现场调整不同的熟化时间,检测母液混合是否均匀,对熟化罐出口、外输泵出口、精过滤器出口三个站内低压取样点进行连续检测(取平行样),取样时间间隔为20 min,共取样36 次。通过母液浓度化验数据可以看出(表3),同一取样点,熟化时间为2 h 的母液存在不均匀的情况,多次取样的聚合物溶液浓度测量结果存在较大的波动,检测浓度变化在400 mg/L以上。检测过程中由同一操作者在同一台设备和相同测试条件下进行,上述数据的波动反映出系统中的聚合物溶液并没有达到理想的均匀程度。熟化时间调整至3 h,站内各低压节点的母液浓度差别不大,母液浓度变化在190 mg/L左右,能够满足生产要求,当熟化时间设置为4 h,母液浓度变化在120 mg/L左右。

表3 不同熟化时间定点定时取样浓度统计Tab.3 Statistics of fixed-point and fixed-time sampling concentration under different curing time

为保证母液熟化时间和外输量,并从节能的角度出发,对熟化罐容量进行调整,在高低液位值设置为80%、10%,熟化时间为3 h 的条件下,进行不同熟化罐高低液位取样试验,检验熟化罐内聚合物溶液熟化情况。从图3可以看出,熟化罐高低液位之间母液浓度均接近配制母液浓度5 000 mg/L,浓度变化控制在5%以内,符合母液配制标准的指标要求。同时,熟化罐高低液位取样的聚合物母液样品经筛网过滤后胶状物质残留较少,说明3 h 熟化时间能够满足抗盐聚合物生产现场的需要。

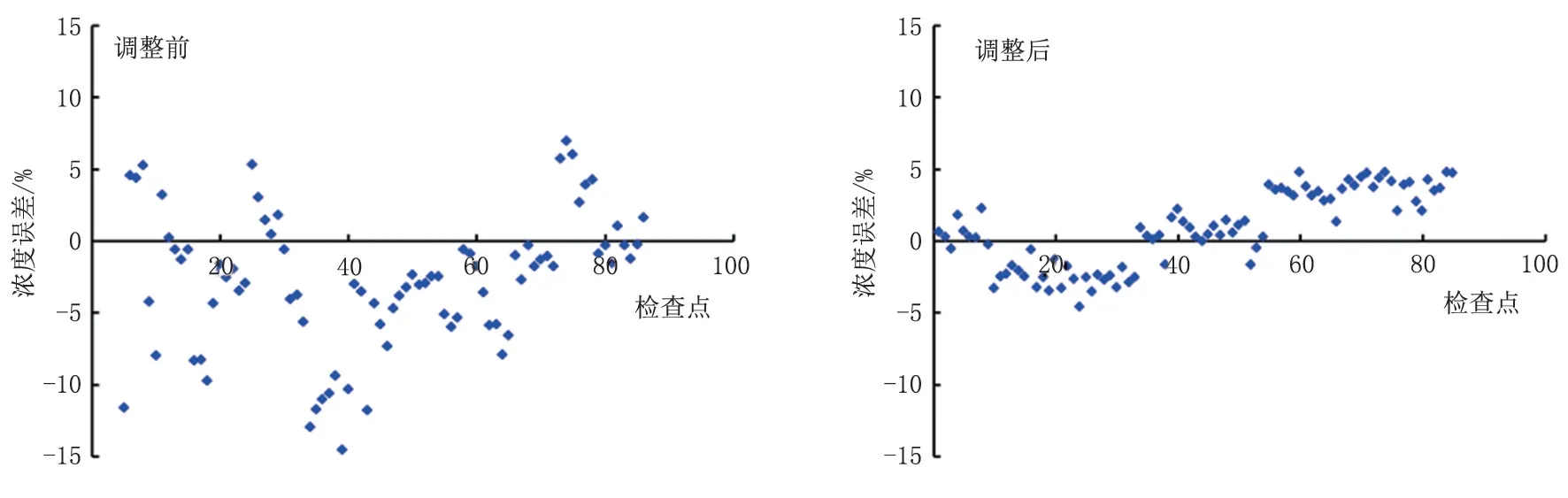

将配制站熟化系统相关参数调整后,通过检测配制站滤后聚合物溶液浓度,对参数调整前后86 个检查点的浓度误差进行分析。调整前实际浓度超出波动范围的点占检查点的25.6%,调整后检查点波动范围均在±5%(要求指标)内,没有超出波动范围的点,有效提高了母液浓度的配制质量(图4)。因此,综合考虑实验结果、设备能力和节能等因素,将熟化时间3 h 作为新型抗盐聚合物的合理熟化时间。

图3 熟化3 h高低液位浓度和滤后筛网残余物Fig.3 Concentration of high and low liquid level and residue of screen after 3 h of curing

2 用水要求

2.1 不同配制条件抗盐聚合物浓度与黏度关系分析

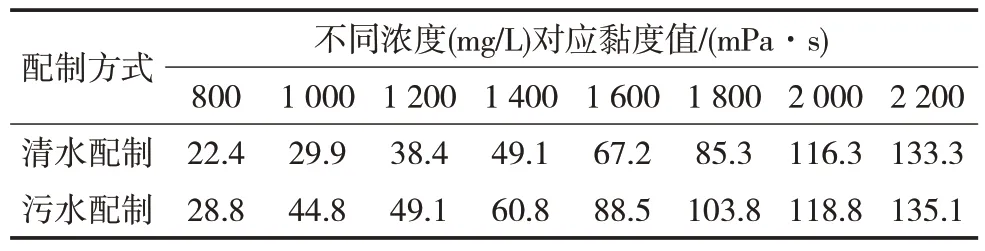

利用现场清水和污水分别配制新型抗盐聚合物溶液,水质指标如表4所示,从实验测得的浓度与黏度变化值可以看出(表5),聚合物溶液的黏度均随浓度的升高而升高,污水配制的溶液黏度在相同浓度下略高于清水配制的溶液黏度值,在浓度为1 000 mg/L 时黏度就达到44.8 mPa·s,超过清水体系对应1 200 mg/L 浓度时的黏度值。新型抗盐聚合物污水体系黏度高于清水体系,产生这种情况的原因是新型抗盐聚合物中有磺酸基的存在,可以大幅度减少配制水中二价离子对羧酸根的影响,有效提高了聚合物的抗盐性能。

图4 调参前后配制浓度误差散点图Fig.4 Scatter diagram of concentration error before and after parameter adjustment

表4 实验用水水质指标Tab.4 Water quality index of experimental water mg/L

表5 不同水质配制方式聚合物溶液浓度和黏度数据Tab.5 Concentration and viscosity data of polymer solution prepared by different water quality methods

2.2 不同配制条件下新型抗盐聚合物黏度稳定性分析

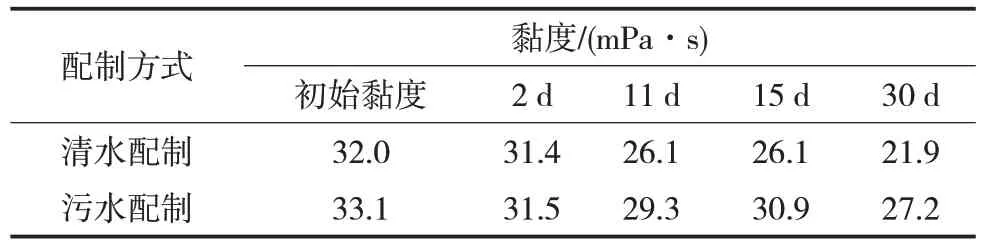

分别采用现场清水配制污水稀释和现场污水配制并稀释新型抗盐聚合物溶液,研究不同配制用水的黏度稳定性情况,聚合物溶液浓度为1 000 mg/L。从放置30 天的黏度稳定性考察结果可以看出(表6),污水配制并稀释聚合物溶液的黏度保留率为82.2%,清水配制、污水稀释聚合物溶液的黏度保留率为68.4%,污水配制体系黏度保留率较清水配制体系高13.8个百分点,污水配制的新型抗盐聚合物溶液稳定性好于清水配制体系。

表6 LH2 500万抗盐聚合物溶液黏度随放置时间的变化趋势Tab.6 Change trend of viscosity of LH25M salt resistant polymer solution with storage time

2.3 污水曝氧对新型抗盐聚合物黏度稳定性的影响

实验用水为现场清水、未曝氧污水、充分曝氧污水,利用各类水样分别配制新型抗盐聚合物母液4 种,配制浓度为5 000 mg/L,用未曝氧污水、充分曝氧污水稀释聚合物母液浓度至1 000 mg/L。测量稀释后聚合物溶液的黏度,研究污水曝氧对新型抗盐聚合物溶液黏度及黏度稳定性的影响。不同配制和稀释方式的聚合物溶液放置30 天的黏度变化趋势如表7所示。15天前聚合物溶液的黏度保留率相差不大,均在80%以上,15天时清水配制、曝氧污水稀释的聚合物溶液的黏度保留率为78.8%,比未曝氧污水稀释的溶液高24.4个百分点,曝氧污水配制、稀释的聚合物溶液15 天时黏度保留率仍能达到84.2%,比未曝氧污水配制的聚合物溶液黏度保留率高25.7个百分点。总体来看,采用曝氧污水配制或稀释的聚合物溶液黏度稳定性较好,15 天时黏度保留率仍能保持在78.0%以上。实验表明,通过曝氧方式可降低污水中的还原性物质,减少对聚合物黏度的影响,污水经过曝氧处理对保持新型抗盐聚合物溶液的黏度稳定性有一定积极作用,但污水曝氧的相关参数对新型抗盐聚合物溶液黏度稳定性的影响程度仍需做进一步研究[7-9]。

表7 不同聚合物溶液黏度随时间变化趋势Tab.7 Viscosity change trend of different polymer solutions with time

3 结论

(1)在杏南油田现有配制工艺条件下,LH2 500万新型抗盐聚合物的现场合理熟化时间为3 h。

(2)LH2 500 万新型抗盐聚合物抗盐性能较好,污水体系黏度和黏度保留率高,适合污水配制污水稀释体系。

(3)曝氧污水对保持LH2 500万新型抗盐聚合物溶液的黏度稳定性有一定积极作用,可减小水质对聚合物溶液黏度的影响。