塔河油田酸化油高频脉冲电脱水实验研究及现场应用

2020-05-20张倩赵毅周勇李琰磊

张倩 赵毅 周勇 李琰磊

1中国石化西北油田分公司采油二厂

2中国石化西北油田分公司工程技术研究院

3中国石油新疆油田公司风城油田作业区

近年来,随着塔河油田生产规模的不断扩大,单井措施、大型酸压工艺不断增多,加之各类采油助剂的规模应用,产生大量的酸化油、老化油,早期直接进入联合站处理系统,对原油处理系统造成较大的冲击。2014 年,出于优化成本、安全环保角度考虑,西北油田分公司采油二厂实施了二号联酸化油处理系统改造,将二号联3#罐、6#罐、首站1#罐改造为酸化油/老化油处理流程,替代了TK1210、T7-444 污油处理站和TK620 卸油站。酸化油、老化油不再进入联合站系统,有效地保障了原油处理的平稳运行。

二号联酸化油处理系统采用热化学重力沉降脱水工艺,其主要依靠高温、高浓度药剂和长时间沉降。二号联酸化油处理系统在2014 年改造之后取得了巨大的安全、环保和经济效益,但是由于处理工艺相对简单,占用资源较大,系统仍然存在很大的优化空间。与常规原油处理相比,现有酸化油处理工艺所需的沉降时间为20~30天,效率低,在措施井集中开井的情况下会存在压库情况,影响生产。现有酸化油处理工艺的破乳剂加药浓度为1 000 mg/L,是常规原油破乳剂加量的5 倍,吨油处理消耗药剂成本较高。现有酸化油处理工艺占用二号联3#罐、6#罐和首站1#罐,共计罐容3.5×104m3,日处理吨油占用罐容130 m3,比常规原油处理的占用罐容(6~7 m3)高出20 倍左右。储罐利用率不高,导致联合站原油储备能力降低,抗风险能力削弱。由于现有酸化油处理工艺所需的沉降时间长、脱水温度高,需要单独建立热媒油系统为其加热,成本较高。

针对二号联目前采用的酸化油处理工艺存在的优化潜力,为提高处理效率、降低成本费用,开展了一系列技术研发和实验研究,提出了以高频脉冲原油脱水器为核心的酸化油脱水新技术。高频脉冲原油脱水器是新一代油田采出液油、气、水一体化分离处理设备,该设备集成了脉冲破乳、电磁聚结脉冲脱水等技术,具有处理效率高、能耗低、适应范围广、性能稳定的特点[1-5]。首先在室内评价了脉冲电脱水对塔河酸化油的适应性,并优选实验条件,然后开展了现场工业试验。

1 实验

1.1 原料和仪器

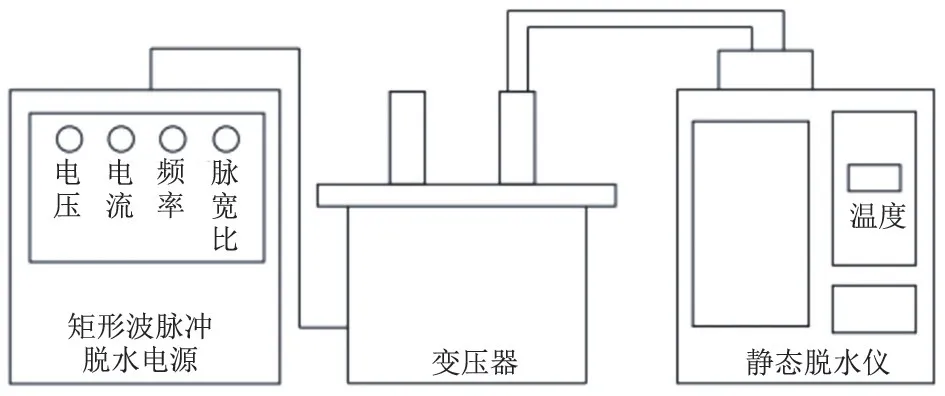

原料和仪器包括塔河油田酸化油、老化油等,电脱水仪,电子分析天平,蒸馏法水含量分析仪。DTS 型电脱水仪由胜利油田胜利化工有限责任公司提供,由矩形波脉冲脱水电源、变压器和静态脱水仪组成(图1)。

图1 高频脉冲电脱水装置示意图Fig.1 High frequency pulse electric dehydration device

1.2 实验方法

将一定含水率的酸化油或者老化油加入到电脱水仪器中,加热到实验温度,设置电压、频率、脉宽比等参数,开启电源开始电脱水。脱水完成后打开排空阀,防止气流在釜体内搅动,然后从釜体底部放出游离水及部分原油,再取中间位置原油分析其含水率。

2 结果与讨论

与交流、直流和交-直流电脱水不同,高压高频脉冲电脱水存在电压幅值、电场频率和脉冲宽度比三个重要的电场参数,这些参数对电脱水的效率及能耗有显著的影响[6]。另外考察了温度和停留时间等操作参数对电脱水的影响。

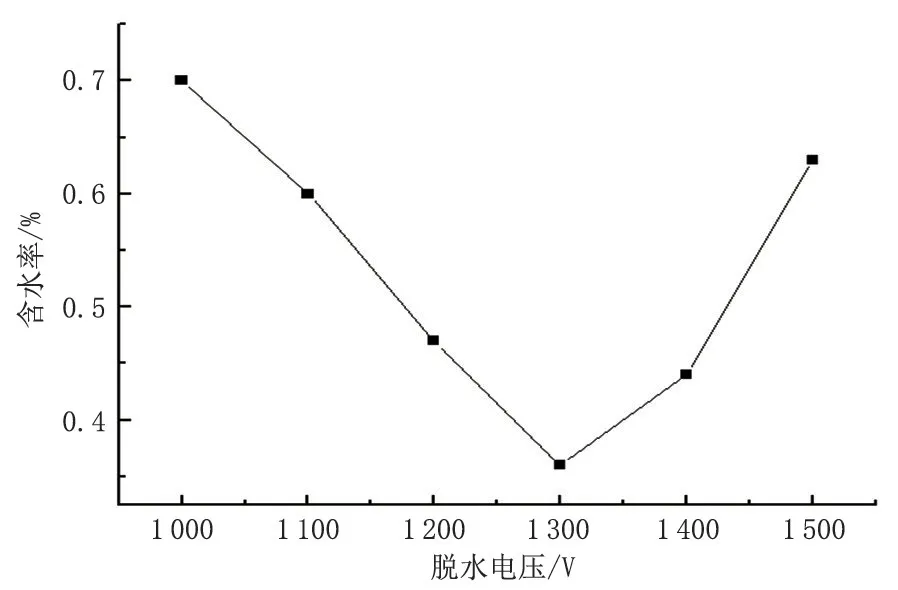

2.1 电压对含水率的影响

电场频率为16 kHz,脉宽比为70%,温度为现场温度80 ℃,停留时间为5 h,考察了电压对脱水效果的影响,实验结果如图2所示。

图2 电压对酸化油脱水效果的影响曲线Fig.2 Effect curve of voltage on dehydration of acid oil

由图2可知,随着脱水电压的增加原油含水率先降低后增加,当电压为1 300 V 时含水率最低。随着电压的增大,脱水器内电极之间的电场强度随之升高,水滴之间的极化作用增强,水滴之间碰撞的概率增加,酸化油更加容易破乳,含水率降低。然而当电压超过一个临界值之后,随着电压的继续增加,酸化油中已经凝聚好的水滴在电场作用下,被逐渐拉伸变长、变细,水滴极点处的界面张力不能抵抗静电拉应力,水滴又分散成若干个小水滴,就会发生电分散现象,增加水滴在酸化油中的分散程度,破乳变得更加困难,含水率也随之增加。可见,在一定范围内提高静态脱水器的电压,可增强分散相水滴的极化引力,提高脱水效率;当脱水电压过高时会发生过度极化及电分散现象,反而会降低乳状液的脱水效果[7]。当电压在1 300 V时,塔河酸化油脱水效果最好,因此,后续实验选在脱水电压为1 300 V。

2.2 频率对含水率的影响

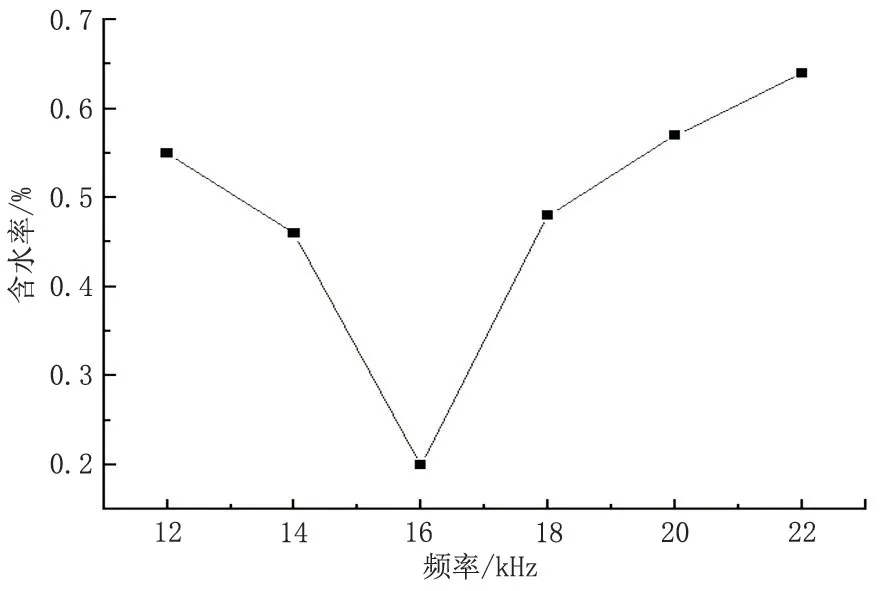

电压为1 300 V,脉宽比为70%,温度为现场温度80 ℃,停留时间为5 h,考察了频率对脱水效果的影响,实验结果如图3所示。

由图3 可知,当电场频率由12 kHz 上升至22 kHz 时,静态脱水器的脱水效率呈现出先增大、后减小的趋势,电场频率为16 kHz 时脱水效果最好。在高频电场的电场力作用下,水滴会发生极化和振动现象。当电场的频率过高,脉冲周期小于水滴极化的响应时间,水滴不能较好地吸收电场极化的能量,从而导致破乳效率降低,能量利用率降低。相反,如果电场频率太低,容易导致电分散现象。只有当水滴与电场发生共振时,此时水滴的极化效果最好,变形程度和振幅达到最大,乳状液的破乳效果最好。

图3 电场频率对含水率的影响曲线Fig.3 Effect curve of electric field frequency on water content

2.3 脉宽比对含水率的影响

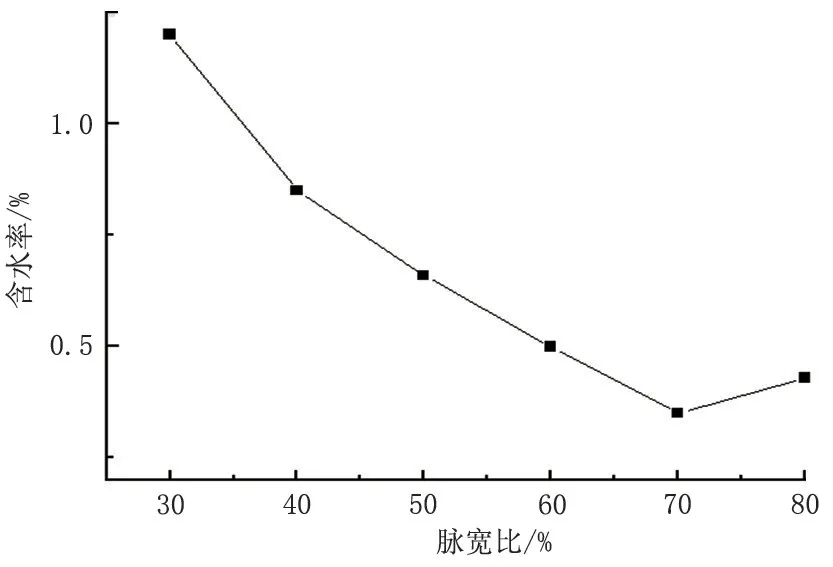

电压为1 300 V,电场频率为16 kHz,温度为现场温度80 ℃,停留时间为5 h,考察了脉宽比对脱水效果的影响,实验结果如图4所示。

图4 脉宽比对脱水率的影响曲线Fig.4 Effect curve of pulse width ratio on dehydration rate

所谓脉宽比就是指单个脉冲所持续的时间与脉冲周期的比值[6,8]。通常情况下脉宽比也存在一个最优值。如图4所示,随着脉宽比的增加,含水率先是降低再升高,破乳效率先增加再降低,当脉宽比为70%达到最佳。

当脉宽比太小时,脉冲持续时间太短,作用于油水乳状液的电场能过低,水滴极化电荷没有足够的时间转向、极化,水滴的静电极化作用极弱,水滴静电聚并速率极低,乳状液的静态电脱水效率最低。随脉宽比的增加,作用于乳状液的电场能增加,水滴静电极化效果提升。当脉宽比过大时,水滴虽然能够吸收足够的能量,但部分电场能经水链泄漏,脱水效果有所降低,而且容易产生电分散现象,甚至发生电脱水器内电极间击穿、跨电场现象,因此,存在一个最佳的脉宽比。

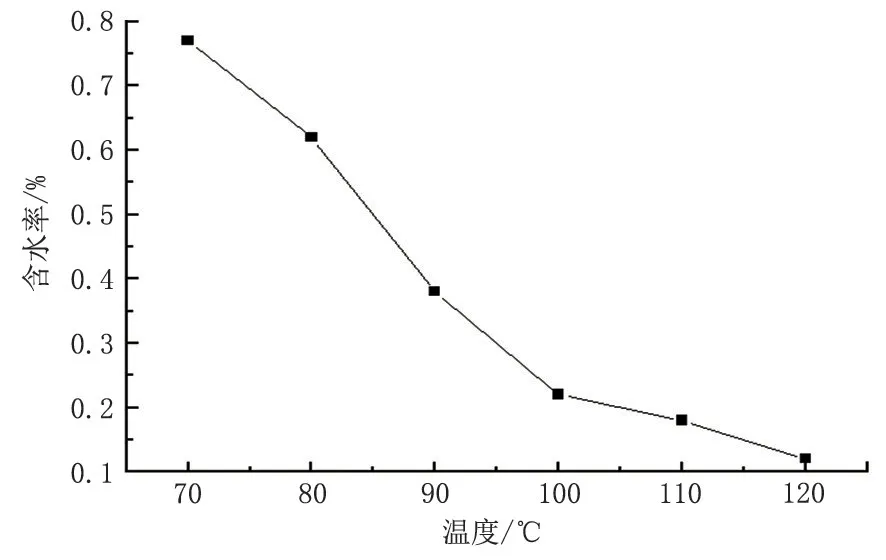

2.4 温度对含水率的影响

电压为1 300 V,电场频率为16 kHz,脉宽比为70%,停留时间为5 h,考察了温度对脱水效果的影响,实验结果如图5所示。

图5 温度对含水率的影响曲线Fig.5 Effect curve of temperature on water content

由图5 可以看出,随着温度的升高,油样含水率不断降低。这是因为随着温度的升高,原油的黏度降低,塔河原油属于超稠油,温度的升高使得黏度、油水界面膜的强度大幅降低,水滴受电场极化作用更容易聚并,而且水滴受到的内摩擦和运动阻力也会大幅减小;随着温度的升高,原油密度也会降低,增加了油水密度差,也加速了水滴的沉降速率[9]。当温度从70 ℃升高到120 ℃时,原油含水率从0.77%下降到0.12%,都低于1%的外输要求,经综合考虑,确定实验温度为80 ℃,完全可以满足现场要求。

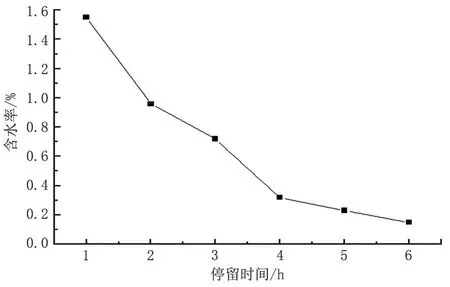

2.5 停留时间对含水率的影响

电压为1 300 V,电场频率设置为16 kHz,脉宽比为70%,温度为现场温度80 ℃,考察了停留时间对脱水效果的影响,实验结果如图6所示。

图6 停留时间对含水率的影响曲线Fig.6 Effect curve of standing time on water content

由图6可知,随着停留时间的增加,酸化油中的含水率随之降低。随停留时间的增加,油水乳状液在高压高频脉冲电场下的作用时间增加,作用于分散相水滴的电场能增大,水滴的静电极化和碰撞聚并效应更为明显,乳状液的破乳脱水效果更佳[10]。当停留时间超过2 h 以后,原油含水率降低到1%以下,4 h以后含水率已经降低到0.3%,再继续延长停留时间,含水率降低幅度较小。因此,选择停留时间为3 h,完全满足现场需要。

2.6 对不同油的适应性

上述研究表明,脉冲电脱水对塔河酸化油具有较好的脱水效果。接下来考察高频脉冲电脱水对塔河油田酸化油、老化油、污油等的脱水效果。

由表1可知,高频脉冲电脱水对塔河油田酸化油、老化油、污油都具有较好的脱水效果。经过高频脉冲电脱水之后,含水率都降低到1%以下,说明高频脉冲电脱水对不同的酸化油、老化油都具有较好的普适性,而且即便原油含水率达到70%以上,仍然具有较好的脱水效果。

表1 不同地点油样脱水实验数据Tab.1 Experimental data of oil sample dehydration at different locations

3 现场试验

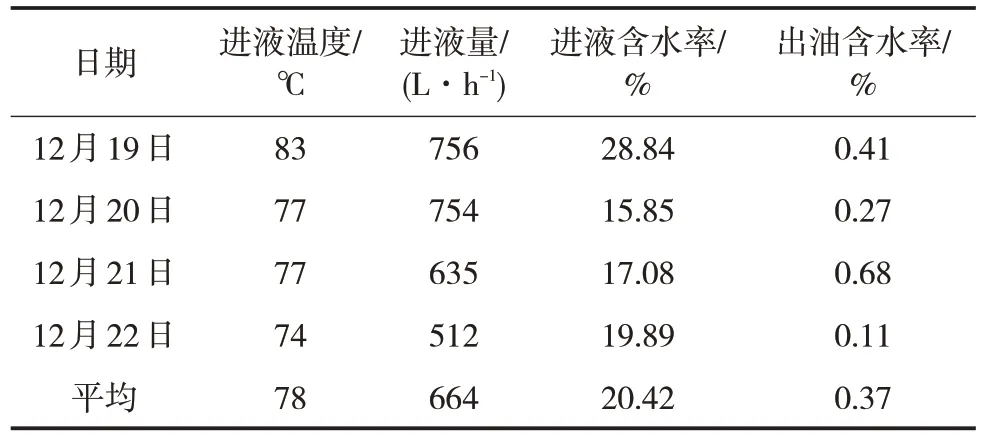

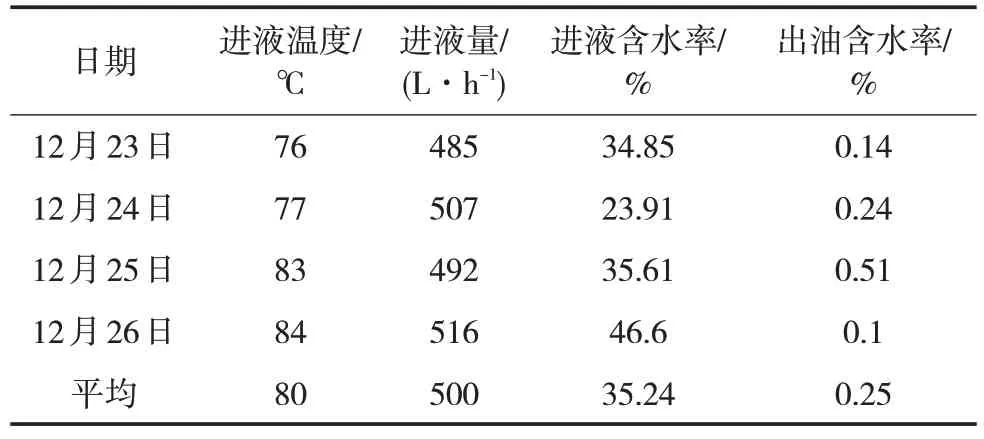

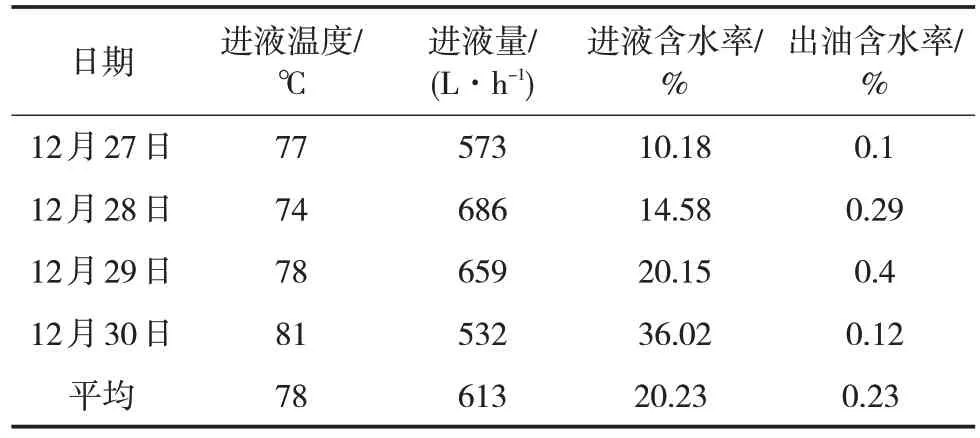

新型脉冲原油脱水器工业试验装置于2017 年11 月在二号联合站现场开始安装并进行配套流程建设,设计处理量为0.5~1.0 m3/h,12 月中旬开始进行现场工业试验,12 月30 日现场工业试验结束。在工业试验过程中,为了评价新型脉冲原油脱水器的处理效果,分别采用7-3卸油站酸化油、二号联合站老污油池老化油,以及酸化油和老化油等比例混合三种试验模式对处理效果进行分析,相关数据见表2、表3及表4。

现场试验表明,高频脉冲电脱水对塔河油田酸化油、老化油都具有较好的脱水效果,经过高频脉冲电脱水之后,平均含水率都能达到0.5%以下,具有良好的破乳脱水效果。

表2 单独处理7-3卸油站酸化油工业试验数据Tab.2 Industrial test data of acid oil treated separately by 7-3 unloading station

表3 单独处理老污油池老化油工业试验数据Tab.3 Industrial test data of aging oil treated separately by old dirty oil pools

表4 7-3卸油站酸化油与老污油池老化油等比例混合试验数据Tab.4 Mixing test data of equivalent proportion of acid oil from 7-3 Unloading Station and ageing oil from old dirty oil pools

高频脉冲电脱水装置在现场连续运行12 天,电气、仪表控制系统和全套装置未发生异常和故障,设备运行稳定可靠。高频脉冲电脱水技术效果的主要影响因素是运行负荷和处理温度。当处理液量超出1.0 m3/h 时,脱水后原油含水率不能完全保证达标;该装置合适的工作温度在75 ℃左右,当温度超过90 ℃时会产生大量气泡,严重影响设备的油水分离效果,当温度过低时油品黏度增加,脱水效果相应变差。

高频脉冲电脱水技术节能效果显著,工业试验时处理量0.5 m3/h,运行功率为0.87 kW左右,处理吨液电耗为1.74 kWh。由于一次脱水合格,省去了6#罐、首站1#罐利用余热蒸汽加热的费用27.18元/t,与目前现场热化学重力沉降脱水工艺相对,效率大幅提高。

4 结论

通过对塔河酸化油进行高频脉冲电脱水室内实验及现场工业试验的研究得出以下结论:

(1)经室内实验优化得到塔河酸化油高频脉冲电脱水最佳工艺参数为:电压1 300 V,频率16 kHz,脉宽比70%。

(2)高频脉冲电脱水对酸化油、老化油的处理效果较为突出,装置在设计处理量以内运行能有效地将其含水率降低至1%以下,且来液量、含水率波动对脱水效果影响不大。

新型脉冲原油脱水器安全环保,在处理酸化油、老化油时不需额外添加化学药剂,处理后的污水直接进入污水处理系统,脱水过程中也不产生任何废弃物,可以在塔河油田推广使用。