碳化硅微反应器用于环己烷氧化反应工艺的研究

2020-05-20夏碧波姜雨土马利勇付文英

夏碧波, 姜雨土, 马利勇, 付文英, 毛 伟

(1.衢州巨化锦纶有限责任公司,浙江 衢州 324004;2. 浙江巨化技术中心有限公司,浙江 衢州 324004)

环己烷氧化制备环己醇和环己酮是工业上的一类重要反应。在现有工业化生产中,90%以上的环己酮是由环己烷氧化制得。环己醇和环己酮是生产己内酰胺和己二酸进而制得尼龙6和尼龙66的主要中间体,也是重要的有机化工原料和工业溶剂。目前,工业上生产环己烷液相氧化可分为无催化氧化和催化氧化两条路线[1-5]。无催化氧化法的环己烷单程转化率为3.5%~4.0%,环己酮和环己醇选择性为80%左右, 反应温度为160~180 ℃,反应压力为1.1~1.3 MPa。该氧化方法的工艺条件较为缓和,结渣较少,工艺较为成熟。但该方法工艺路线较长,能耗、物耗高;环己基过氧化氢分解需要使用大量的碱液,环保压力较大。催化氧化法分为钴盐催化氧化法和硼酸类催化氧化法[6-7],但这两种方法通常被认为是弊大于利。

此外,还有其他一些氧化方法如均相络合物催化氧化法、分子筛催化氧化法、仿生催化氧化法、纳米金属催化氧化法和过氧化氢催化氧化法等,现正处在不断探索之中。

微通道反应器[8-9]也称微反应器,是微反应器、微换热器、微控制器等微通道化工设备的统称。相对于传统的批次反应工艺,微反应器具有混合高速、传热高效、停留时间分布窄、重复性好、系统响应迅速、便于自动化控制、几乎无放大效应以及安全性能高等优势。现有的微反应器应用于环己烷氧化过程的文献资料不多[10-12],一般环己烷的转化率在3%左右,产物选择性在85%左右,停留时间通常从几分钟到几十分钟不等,由于受微反应器结构的限制,通常不使用固体催化剂。

作者采用碳化硅微反应器对环己烷氧化反应进行了探索,在空白实验的基础上,主要考察了叔丁基过氧化氢、环己酮、环烷酸钴等引发剂对环己烷氧化反应的影响,也考察了纯氧条件下的反应情况,为环己烷氧化后续研究和微反应器应用拓展提供了依据和方向。

1 实验

1.1 主要原料

环己烷、环己酮、环烷酸钴:均为工业级,衢州巨化锦纶有限责任公司产;叔丁基过氧化氢(TBHP):质量分数70%的水溶液,国药集团化学试剂有限公司产。

1.2 设备与仪器

G1型微通道碳化硅反应器:心形不规则孔道,单个模块储液体积为8.5 mL,康宁(上海)管理有限公司制;TBP-2H02中压柱塞恒流泵:上海同田生物技术有限公司制;SUNDI-430WR加热冷却循环器:康宁(上海)管理有限公司制;D07-7B气体流量计:北京七星华创流量计有限公司制;GC-2010气相色谱仪:日本岛津公司制。

1.3 实验方法

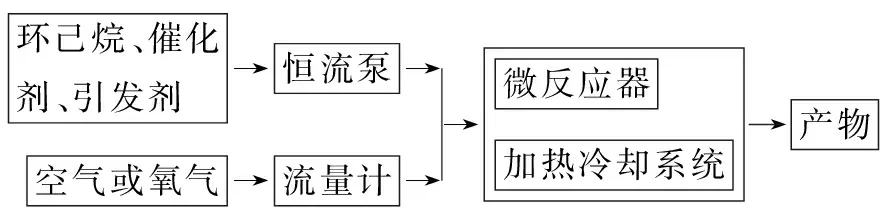

实验采用微通道碳化硅反应器,反应模块为10个,其中第1个为原料环己烷预热模块,空气或氧气从第2个模块进入与环己烷进行反应,最后1个模块为冷却模块,因此实际反应模块为8个。首先将环己烷、引发剂、催化剂按照一定比例混合均匀后通过恒流泵进入反应器,空气或氧气通过气体流量计进入反应器。环己烷氧化反应工艺流程如图1所示。

图1 环己烷氧化反应工艺流程示意

Fig.1 Flow chart of cyclohexane oxidation reaction

1.4 分析与测试

环己醇和环己酮的含量:取1 mL反应液加入碘量瓶中,再加入0.2 g三苯基磷,摇晃均匀后置于暗室中20 min,最后加入1 mL丙酮,摇晃均匀。采用气相色谱仪分析试样,外标法定量,其色谱柱及色谱分析条件如表1所示。

表1 色谱柱及色谱分析条件Tab.1 Chromatographic column and chromatographic analysis conditions

总酸和酯及过氧化物的含量:采用滴定的方法进行分析。总酸和酯的分析方法原理是用氢氧化钠标准溶液滴定试样中的游离酸,然后用已知过量的氢氧化钠标准溶液与试样煮沸,使酯皂化;而后用盐酸标准溶液滴定过剩的碱,从消耗的碱量求出酯化值。过氧化物的分析方法原理是在室温下,在乙酸-氯仿介质中,过氧化物与碘化钾反应,生成等量的碘,用硫代硫酸钠标准溶液滴定。

2 结果与讨论

2.1 空白实验

在工业生产装置中,环己烷氧化反应温度控制在170 ℃左右,反应时间在1 h左右,环己烷转化率为3%~4%。考虑到微反应器停留时间较短,因此选择较高的反应温度,温度分别为180 ℃和190 ℃时,以空气为氧化剂,在不加任何引发剂或催化剂的情况下,考察了温度对反应结果的影响,结果如表2所示。

表2 反应温度对环己烷氧化反应结果的影响Tab.2 Effect of reaction temperature on cyclohexane oxidation result

由表2可知:在190 ℃时,环己烷转化率仅为0.25%;在190 ℃时,停留时间延长1倍,环己烷的转化率为0.9%,选择性下降明显,仅为87.1%。上述数据说明,空白实验时,只有保证一定停留时间,环己烷才能实现转化;而在较高的反应温度下,在保证一定停留时间时,虽然加快了环己烷氧化过程,但不利于提高目标产物(环己基过氧化氢、环己醇和环己酮)的选择性。因此下面的环己烷氧化反应研究均在180 ℃,1.4 MPa,环己烷表观流速为15.0 mL/min,空气表观流速为640 mL/min 的反应条件下进行。

2.2 TBHP对反应结果的影响

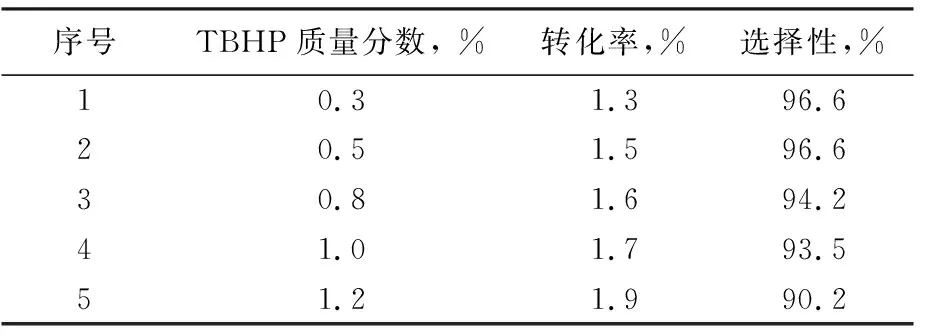

TBHP能加快反应的进行,实验考察了TBHP不同含量对反应结果的影响,结果如表3所示。

表3 TBHP含量对反应结果的影响Tab.3 Effect of TBHP content on reaction result

注:反应条件为温度180 ℃,压力1.4 MPa,环己烷表观流速为15.0 mL/min,空气表观流速为640 mL/min。

由表3可知,随着TBHP含量的增加,环己烷转化率呈上升趋势,选择性逐渐下降。环己烷氧化反应过程十分复杂,属于退化支链反应,按链引发、链增长、退化分支和链终止等步骤进行。引发反应可产生足够的自由基来维持高浓度的自由基,因此要达到高产量,必须使反应物中有较高浓度的容易氧化的化合物存在。TBHP能够产生过氧化物游离基,随着其含量的加大,环己烷氧化反应速率加快,但当反应产物中的环己醇和环己酮达到某一最大值后开始下降,醇酮与过氧化物继续反应产生酸酯,导致选择性下降。因此TBHP的加入质量分数为0.5%最佳。

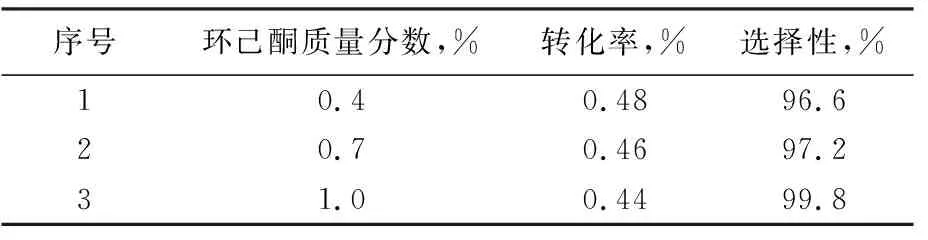

2.3 环己酮引发剂对反应结果的影响

由表4可看出,当加入适量的环己酮作为引发剂时,相比于空白实验,转化率无明显提高,可能原因是在该反应条件和停留时间下,环己酮还来不及引发环己烷产生一定数量的活性自由基。

表4 环己酮引发剂对反应结果的影响Tab.4 Effect of cyclohexanone initiator on reaction result

注:反应条件为温度180 ℃,压力1.4 MPa,环己烷表观流速15.0 mL/min,空气表观流速640 mL/min。

2.4 引发剂和催化剂混合对反应结果的影响

由表5可看出,当加入环烷酸钴时,转化率提升较为明显,但选择性较低。同时在实验过程中观察到,当环烷酸钴加入量增大时,反应器出口有较多的副产物产生,主要为水溶性的己二酸、戊二酸等有机酸,它们能夺取反应体系中的二价钴离子,形成不溶于环己烷的有机酸钴,由于微反应器通道尺寸小,会出现堵塞反应器的情况。采用催化剂和引发剂组合,相对可以取得更好的反应效果,其中以环烷酸钴的加入质量分数为0.03%,TBHP的加入质量分数为0.5%时效果最佳,该条件下的转化率可以达到4.7%,选择性为89.1%。

表5 引发剂和催化剂混合对反应结果的影响Tab.5 Effect of initiator and catalyst mixture on reaction result

注:①反应条件为温度180 ℃,压力1.4 MPa,环己烷表观流速15.0 mL/min,空气表观流速640 mL/min。

②引发剂中的百分数均以质量分数表示。

2.5 纯氧对反应结果的影响

在其他条件不变,用纯氧代替空气的条件下,考察了纯氧对反应结果的影响,结果如表6所示。

表6 纯氧对反应结果的影响Tab.6 Effect of pure oxygen on reaction result

注:①反应条件为温度180 ℃,压力1.4 MPa,环己烷表观流速15.0 mL/min,纯氧表观流速640 mL/min。

②引发剂中百分数均以质量分数表示。

由表6及实验过程得知:在纯氧代替空气的条件下,反应较为剧烈,转化率提升明显,但选择性普遍较低;采用TBHP、环烷酸钴作引发剂时,可以获得较高的转化率,尤其是当停留时间延长后,在该反应条件下,环己烷转化率可达6.6%,但产物选择性只有68.5%。

3 结论

a.在不加任何引发剂或催化剂的情况下,即使采用很高的温度,如温度在180 ℃或190 ℃时,环己烷的转化率低,最高值为0.90%。

b.加入一定量的TBHP或环烷酸钴,在较短的停留时间内,能够促进环己烷氧化反应;采用TBHP引发剂和环烷酸钴催化剂组合,相对可以取得更好的反应效果。

c.在纯氧条件下,由于反应较为剧烈,选择性普遍较低。

d.在温度180 ℃,压力1.4 MPa,环己烷表观流速为15 mL/min,空气表观流速为640 mL/min,环烷酸钴添加质量分数0.03%,TBHP添加质量分数0.5%时,反应效果最佳,转化率可以达到4.7%,选择性为89.1%。

e.采用微通道反应器开展环己烷催化氧化是可行的,能有效改善气液相间传质,反应时间短且安全性高,为氧化反应的微通道反应效果提供了借鉴作用,值得进一步研究推广。