压裂液侵入对页岩储层导流能力伤害

2020-05-20许冬进陈世海何小东

袁 旭,许冬进*,陈世海,何小东,承 宁,陈 进

(1.长江大学非常规湖北省协同创新中心,武汉 430100;2.中国石油天然气集团公司采油采气重点实验室长江大学分室,荆州 434023;3.陕西延安石油天然气有限公司,西安 710016;4.中石油新疆油田分公司工程技术研究院,克拉玛依 834000)

页岩气高效开发依赖于水平井压裂技术,保持裂缝有效导流能力是压裂施工成败的关键[1-4]。页岩储层条件复杂,且导流能力影响因素众多[5-6],因此模拟地层条件进行大量室内评价实验显得极为重要,测试结果指导现场压裂设计优选支撑剂,达到最佳压裂改造效果[7-8]。

常规支撑剂导流能力评价以蒸馏水为流动介质进行测试,而页岩储层自身复杂特性,导致常规储层的普遍规律与方法并不适用[9-10]。针对页岩储层,进行气测导流能力研究将更符合地层实际情况[11-12]。页岩储层通常采用大液量、大砂量形成复杂缝网[13-14],研究表明大多数页岩地层压裂液返排率低于50%(有些甚至小于5%),压裂返排结束后仍有大量压裂液长期滞留在地层中[15]。蒋建方等[16]进行液测与气测导流能力对比实验,发现液测与气测导流能力存在的较大差异,认为气测导流能力对指导气藏压裂更加合理。曲占庆等[17]研究了压裂液浸泡以及残渣含量对气测导流能力伤害。Zhang等[18-19]研究了压裂液对页岩、砂岩两种地层导流能力伤害,表明压裂液对不同岩性地层伤害程度差异较大,对页岩地层造成严重伤害。徐正辉[20]研究了压裂液对页岩力学性质伤害,表明液体浸泡加剧支撑剂嵌入程度,大幅降低导流能力。

目前,针对压裂液造成页岩地层裂缝导流能力伤害规律的认识尚不充分,为此,首先通过对破碎率测试与长期导流能力测试实验对支撑剂抗压性能以及支撑剂嵌入条件下导流能力变化规律;之后模拟页岩气储层在压裂、返排和正常生产等不同阶段,研究压裂液侵入对页岩气储层气测导流能力伤害,并分析支撑剂粒径、铺砂浓度、液体类型等不同条件下的伤害规律,实验结果为页岩气储层压裂设计参数优化提供理论支撑。

1 实验装置与原理

1.1 支撑剂长期导流能力测试装置

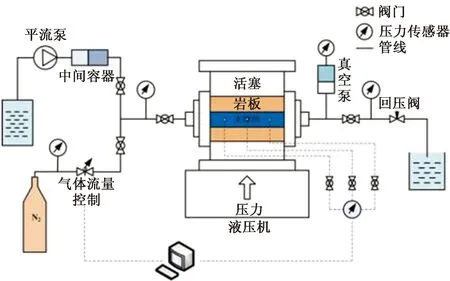

实验使用长江大学自主研发的HXDL-2C长期导流能力评价装置,实验装置(图1)所示,由液压机向填充实验样品的API导流室施加闭合压力,实验最大闭合压力150 MPa,最高温度120 ℃。

图1 长期导流能力测试系统Fig.1 Long-term conductivity test system

如实物装置示意图(图2)所示,美国石油协会(API)导流室前端设置有液体、气体两套供给管线,实现不同阶段液测与气测导流能力切换;导流室前后均设置高精度压力传感器,实时监测压力变化;导流室出口设计回压系统,维持系统稳定;数据采集系统对实验压力、温度、流量以及裂缝宽度进行实时采集并计算,监测导流能力的变化。

图2 评估液体侵入对导流能力伤害装置示意图Fig.2 Schematic of the setup to evaluate the conductivity damage by liquid intrusion

1.2 实验原理

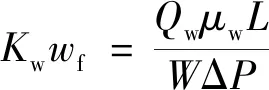

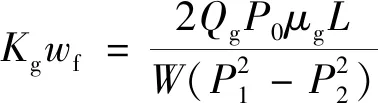

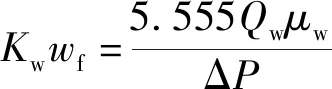

导流能力测试基于达西定律,其中液体为层流状态,气体为单向线性流,液测导流能力(Kwwf)、气测导流能力(Kgwf)计算公式如式(1)、式(2)所示:

(1)

(2)

式中:Kw、Kg分别为液测渗透率和气测渗透率,μm2;wf为支撑剂厚度,cm;Qw、Qg分别为液体流量、气体流量,mL/s;μw、μg分别为液体黏度、气体黏度,mPa·s;L为测试点两端的长度,cm;W为导流槽宽度,cm;P0为大气压,10-1MPa;ΔP为液测两点间差压,10-1MPa;P1、P2为气测两点的压力,10-1MPa。

标准API导流室宽度为3.81 cm,压力测试点间距离12.7 cm,大气压P0为10-1MPa,式(1)、式(2)可分别简化为

(3)

(4)

式中:Qw、Qg为液体、气体流量,mL/min;ΔP为液测两点间差压,kPa;P1、P2为气测两点的压力,kPa。

2 实验材料与方法

2.1 实验材料

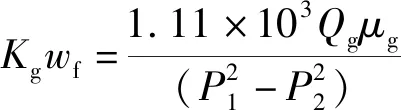

实验岩板:实验页岩岩板由采集的页岩露头利用岩石线割机加工而成(图3),符合API导流室尺寸,厚度为1.5 cm。

图3 实验结束后的岩板Fig.3 Shale slab after the experiment

实验流体:实验液体准备2%KCl溶液、破胶液以及清水;实验气体为干燥氮气。

支撑剂:根据油田现场石英砂替代陶粒的趋势,实验选用压裂现场使用的20/40、30/50、40/70目三种粒径的石英砂样品。

2.2 实验方法

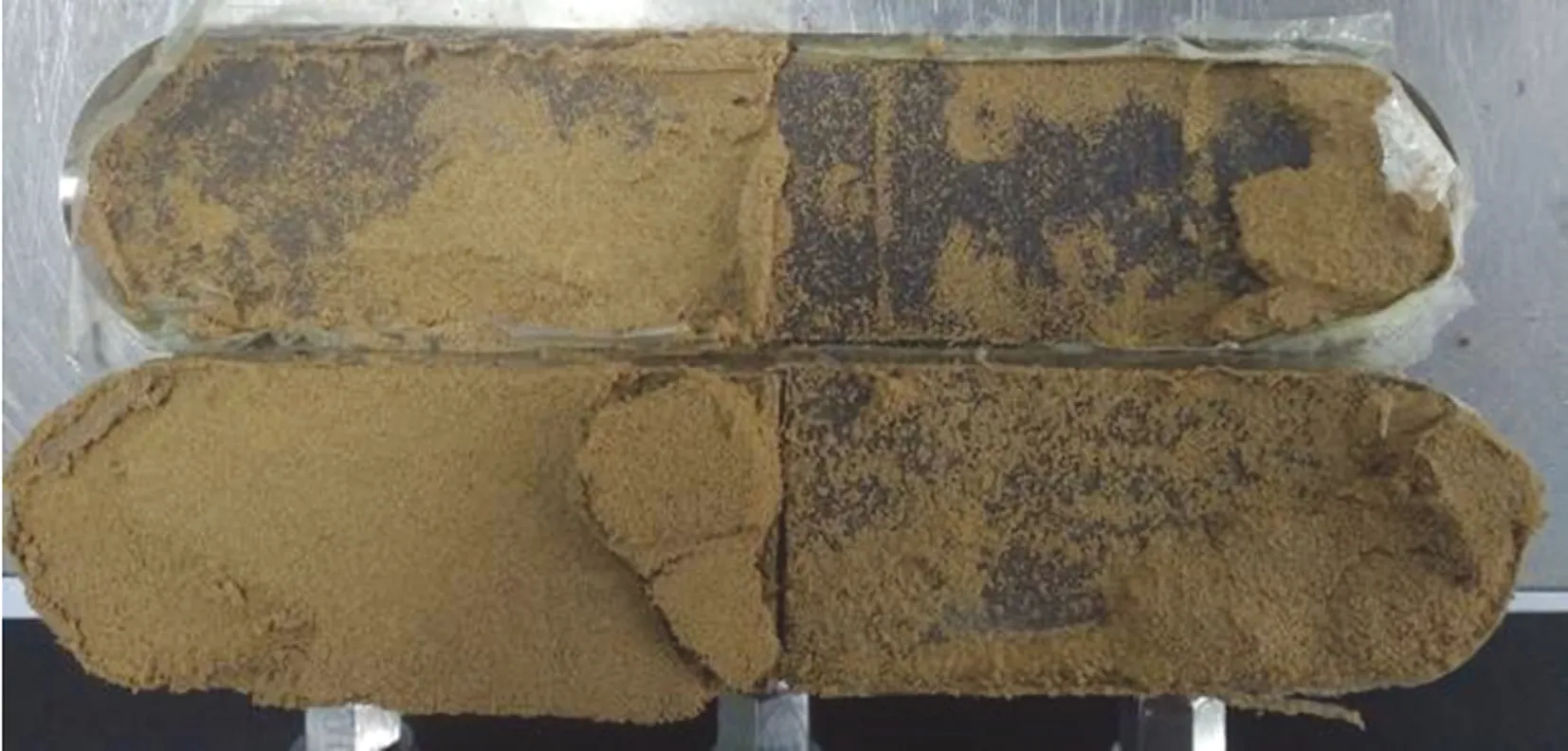

2.2.1 破碎率测试

破碎实验所用标准破碎室(图4),准备定量的支撑剂,在破碎室中以液压机匀速加载至模拟地层压力后,稳压2 min后,取出后过筛,得到支撑剂破碎率。为进行干燥条件与液体浸泡的破碎率对比评价实验,将相同量支撑剂在2%KCl溶液浸泡24 h,后置于干燥箱内蒸发多余水分,在潮湿条件下破碎后置于105 ℃干燥箱内烘干后筛析称取质量。

图4 标准破碎室Fig.4 Standard breakage chamber

2.2.2 导流能力测试

依据《页岩支撑剂充填层长期导流能力测定推荐方法》(NB/T 14023—2017)进行支撑剂气测、液测长期导流能力实验[21]。实验温度为室温25 ℃,模拟地层闭合压力为恒压28 MPa,液体流速为5 mL/min,气体流速为300 mL/min,保证流量稳定,回压设定为1 MPa。

在页岩岩板间均匀铺置定量的支撑剂,岩板置于导流室中,连接入口、出口管线后,加载压力至设定压力,以平流泵恒定流量注入液体或高压氮气瓶稳定供给干燥氮气,设置流量计、位移传感器以及压力传感器等,监测实验数据变化,同步计算得到导流能力值。

评价液体侵入对支撑剂导流能力伤害实验过程分为三个阶段。

(1)前期气测阶段:氮气注入进行气测长期导流能力,测试时长24 h;测试压裂液伤害前导流能力。

(2)中期液测阶段:2%KCl溶液注入,液测导流能力实验,测试时长72 h;模拟压裂液侵入地层以及返排流动过程。

(3)后期气测阶段:再次通入氮气,进行长期气测导流能力,测试时长24 h;压裂液返排完全后,模拟地层稳定产气阶段,测试压裂液伤害后导流能力。

数据采集:导流室闭合压力加载至稳定,初始流量处于稳定状态,开始记录数据。每分钟记录1次数据,在每小时记录的60组数据中,取稳定性最好的数据点,与其误差在10%以内的数据同样视为稳定值,取稳定数据的平均值得到该时间段内的导流能力值。

3 实验结果分析

3.1 液体浸泡对支撑剂抗压强度的影响

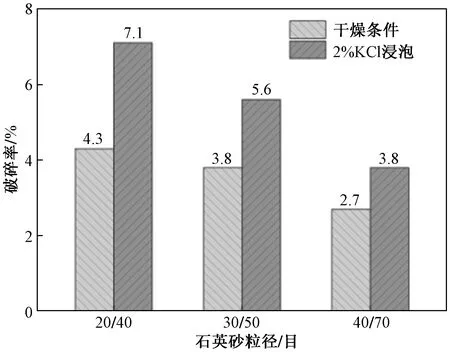

实验在28 MPa压力下对三种粒径(20/40、30/50、40/70目)石英砂,进行干燥条件与液体浸泡后破碎率对比测试。破碎率变化(图5)所示。粒径越大,破碎率越高;在2%KCl溶液浸泡后,潮湿条件下较干燥条件下破碎率明显升高,粒径越大破碎率上升率越高,20/40目石英砂破碎率上升率达到65.1%。

图5 液体浸泡对支撑剂抗压强度损害Fig.5 Proppant compressive strength damage by liquid immersion

支撑剂粒径越大,颗粒之间的接触点面积小,承受应力大,破碎率高,而小粒径支撑剂接触面积大,抗压能力强,不易破碎。液体浸泡会明显降低支撑剂抗压强度,破碎率上升;浸泡后支撑剂抗压强度与地层应力条件不匹配,不利于维持有效裂缝宽度,破碎产生的碎屑也会造成地层伤害。

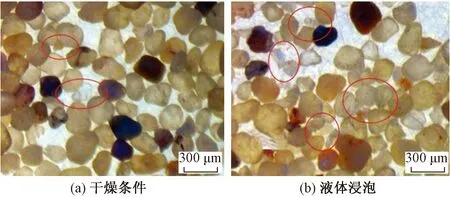

30/50目石英砂两种条件下破碎率测试后显微镜条件下观察(图6),液体浸泡后支撑剂破碎碎屑明显增加,支撑剂抗压强度降低,颗粒间挤压破碎导致圆球度大幅降低。

现行支撑剂抗压强度测试标准,是在干燥条件下进行,考虑从泵注开始支撑剂持续浸泡于压裂液中,液体浸泡后破碎率测试更符合实际情况。为保证支撑剂抗压强度与地层应力条件相匹配,对支撑剂抗压强度测试标准需要进一步改进。

图6 不同条件下支撑剂破碎后显微图像(30/50目)Fig.6 Microscopic image of proppant after breaking under different conditions (30/50 mesh)

3.2 支撑剂嵌入对导流能力的影响

实验选用30/50目石英砂,铺砂浓度为5 kg/m2,分别使用钢板和岩板,进行长期气测与液测导流能力评价实验。实验结果如图7所示。由图7可知,相同条件下气测导流能力为液测导流能力的5~6倍。长期气测导流能力变化小,岩板组导流能力119 μm2·cm较钢板组导流能力135 μm2·cm降低了12%;长期液测导流能力下降速度快,且岩板组导流能力值7.4 μm2·cm较钢板组导流能力9.6 μm2·cm降低了23%。

由于气体黏度低,渗流能力远高于液体,因此气测导流能力明显高于液测,通常表现为气藏有效开发所需导流能力明显低于油藏。

岩板组导流能力均低于钢板组,并在液测时更为显著,主要由于岩板强度低,发生支撑剂嵌入,降低有效裂缝宽度,导流能力随之降低;且在液测条件下,液体浸泡导致支撑剂与岩石强度降低,支撑剂破碎率与嵌入程度加剧,产生大量碎屑颗粒堵塞孔隙,因此液体侵入会加剧支撑剂嵌入造成的导流能力伤害。

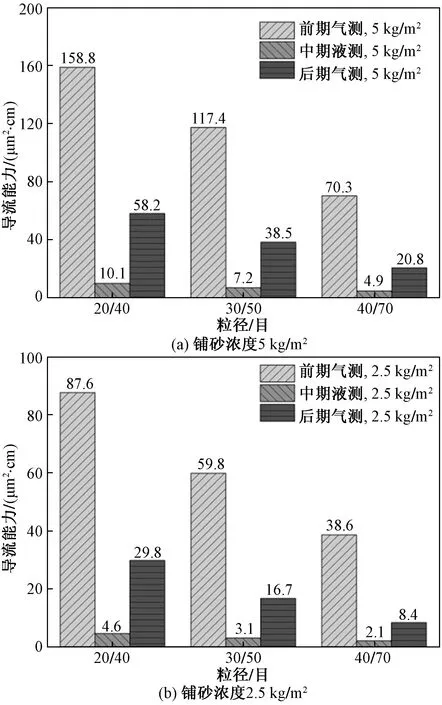

3.3 支撑剂粒径对导流能力的影响

实验对20/40、30/50、40/70目石英砂,铺砂浓度5 kg/m2,分别进行液体进入对导流能力伤害实验,分为氮气气测、2%KCl溶液液测及二次注氮气气测三个阶段。导流能力变化如图8所示。由图8可知,支撑剂粒径越大,气测与液测导流能力值越高;对比液体侵入前后气测导流能力值,支撑剂粒径越小,液体侵入后对气测导流能力伤害程度越高,40/70目支撑剂伤害率达到70.4%。

支撑剂抗压强度测试可知,支撑剂粒径越大,抗压强度低,破碎率较高,然而导流能力测试值却较高,主要原因是大粒径支撑剂颗粒间孔隙越大,破碎后仍具有一定的体积,提供支撑作用,大部分未破碎支撑剂颗粒间维持一定孔隙体积,提供较高导流能力。

液体浸泡作用后,支撑剂破碎率大,产生大量碎屑,随着液体流动运移堆积至出口端,与支撑剂表面发生固结,堵塞小粒径支撑剂间本就较小的流动通道,导流能力大幅降低,因此小粒径支撑剂受液体侵入造成导流能力伤害越大。

页岩气井压后返排与前期产液过程中,压裂液流动将碎屑颗粒运移堆积在近井筒附近,加重导流能力伤害,而大粒径支撑剂具有一定抗堵塞作用,压裂设计时,前期使用抗压强度高的小粒径支撑剂,维持有效裂缝宽度,后期尾追大粒径支撑剂,降低近井筒裂缝导流能力伤害,获得较好压裂效果。

3.4 铺砂浓度对导流能力的影响

考虑不同粒径的基础上,降低铺砂浓度,采用2.5 kg/m2与5 kg/m2进行对比,测试2%KCl溶液对两种不同铺砂浓度下导流能力伤害,各阶段导流能力测试结果如图9所示。铺砂浓度由5 kg/m2降低至2.5 kg/m2,气测与液测导流能力均大幅降低,液体对气测导流能力伤害加重,其中40/70目支撑剂气测导流能力伤害率由70.4%上升至78.2%,上升率最高;提高铺砂浓度有利于维持较高导流能力,降低压裂液对地层伤害。

铺砂浓度直接决定有效裂缝宽度,铺砂浓度较低时,支撑剂嵌入岩石深度占裂缝宽度比例升高,难以维持有效裂缝宽度;且在低铺砂浓度下,支撑剂颗粒受力增大,支撑剂破碎率上升,易产生碎屑颗粒堵塞流动孔隙;因此,压裂设计时,考虑支撑剂成本条件下,适当提高铺砂浓度,以获得更高导流能力,压裂效果更好。

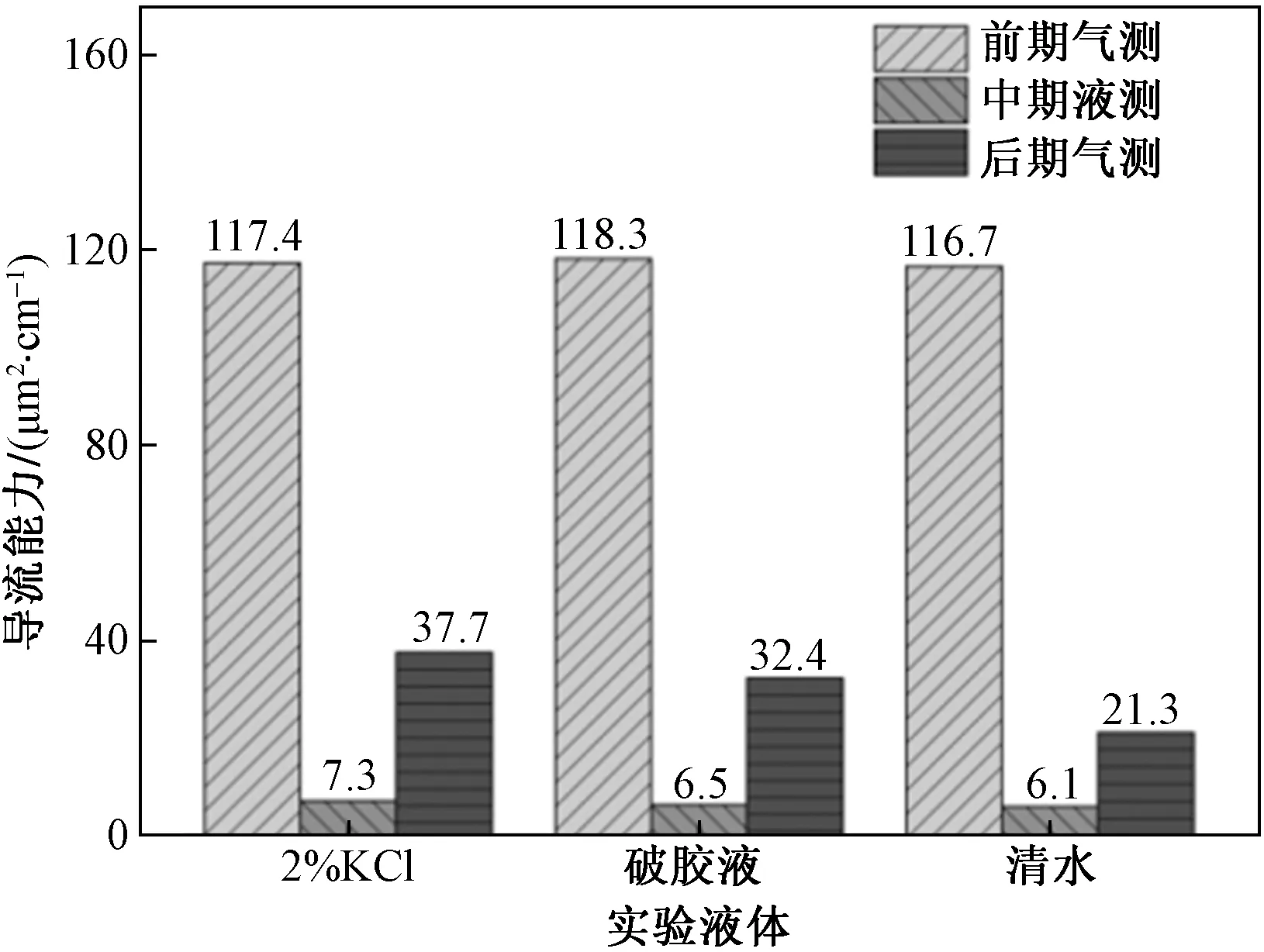

3.5 液体类型对导流能力的影响

压裂液优选也是压裂设计的关键,目前页岩储层主要使用滑溜水+胍胶的压裂液体系。研究不同液体导流能力伤害,实验使用清水、破胶液以及2%KCl三种液体,进行30/50目石英砂压裂液导流能力伤害实验,各阶段导流能力测试结果如图10所示。前期气测导流能力值接近,但是分别注入三种液体后,2%KCl溶液中期液测导流以及后期气测导流能力最高,清水组测试结果最低;清水造成气测导流能力伤害高达81.7%,其次为破胶液72.6%,2%KCl溶液67.9%最低。

图9 液体侵入对不同铺砂浓度下长期导流能力影响Fig.9 Effect of liquid intrusion on long-term conductivity of different proppant concentrations

图10 不同液体类型对支撑剂长期导流能力伤害Fig.10 Proppant long-term conductivity damage by different fluid types

清水的注入会导致页岩表面黏土矿物吸水膨胀,岩石软化,抗压强度降低,加剧了支撑剂嵌入伤害;另外,产生大量碎屑堵塞孔隙造成导流能力伤害,而添加KCl作为黏土稳定剂,能有效降低液体侵入造成的伤害程度。

破胶液中添加了黏土稳定剂,但其黏度较高,流动性差,导流能力较低,且破胶液残渣也是造成孔隙堵塞的重要因素;压裂液破胶不完全时,流动性差导致压后返排率低,压裂液滞留地层,加剧地层伤害;因此,优选防膨性能好、破胶彻底、低残渣的压裂液体系,降低对地层伤害,提高压裂改造效果。

4 结论

(1)地层中压裂液浸泡对岩石与支撑剂抗压强度影响较大,加剧支撑剂嵌入,无法维持有效裂缝宽度,达不到预期设计的压裂效果。为匹配地层应力条件优选支撑剂,模拟压裂液浸泡,在潮湿条件下进行支撑剂抗压强度测试更符合地层实际情况。

(2)大粒径支撑剂抗压强度低,易破碎,在地层闭合压力较低时,选用大粒径支撑剂,以获得较高裂缝导流能力;而当地层闭合压力较大时,选用小粒径支撑剂,适当提高铺砂浓度,减小支撑剂嵌入伤害,同时在压裂后期尾追大粒径支撑剂,降低近井筒堵塞伤害。

(3)页岩气藏进行支撑剂长期气测导流能力测试更加合理,而压裂液的侵入造成气测导流能力的伤害达到60%以上;因此,优选低残渣、破胶性能好的压裂液体系,制定合理的返排制度,提高返排率,缩短返排时间,减少压裂液滞留地层时间,以达到理想的压裂改造效果。

(4)通过室内实验宏观条件下研究了压裂液侵入对页岩储层导流能力的伤害程度,为现场支撑剂与压裂液优选提供依据。下阶段将针对压裂液与页岩岩石表面伤害的微观作用机理进行深入研究。