基于实验的原油氧化速率分析及应用

2020-05-20袁士宝张喻鹏蒋海岩

袁士宝,张喻鹏,蒋海岩,白 玉

(1.西安石油大学石油工程学院,西安 710065;2.陕西省油气田特种增产技术重点实验室,西安 710065)

火烧油层技术是开采稠油有效的技术之一,但其燃烧过程复杂且成功率并不高,主要在于对火驱阶段的原油氧化速率认识不足,难以形成合理的理论指导,一直受到中外学者的关注[1]。早在1982年,Fassihi等[2]通过室内燃烧试验得出原油的在多孔介质的燃烧存在多个连续的反应并确定了低温、中温和高温氧化3种反应类型;Cinar等[3]建立一种火驱模型,从活化能的角度对氧化反应能量以及反应温度进行分析,这为反应阶段确定奠定了基础;陈天然[4]利用高温高压氧化釜对杜66稠油低温氧化阶段点火参数进行分析,修正了空气需求量的预测模型;蒋海岩等[5]利用CMG(computer modelling group) 数值模拟软件,拟合室内高温氧化的燃烧管实验,分析研究燃烧管实验的各项动态参数,为火驱开发提供了一定的指导和借鉴。但分阶段原油的氧化速率的确定缺少成熟的方法,难以形成较为科学系统的火驱注气方案设计。现结合静态燃烧釜实验和动态燃烧管实验,通过计算不同阶段的耗氧速率,结合火驱现场给出较为合理的注气速度范围,能够有效指导现场进行火驱方案设计。

1 低温氧化静态燃烧釜实验

反应釜实验是实验室研究低温氧化反应的重要手段[6],通过压缩机和增压泵将空气注入中间容器中,然后将反应釜抽空,将一定量的实验用原油注入反应釜中,再通过中间容器将空气注入反应釜中(112 mL),在不同的恒温箱温度条件下(恒温:70、120、180、250 ℃),通过监测实验过程中温度压力的变化及采集反应停止后反应釜内的气体,测量氧气和二氧化碳的含量,以分析低温氧化速率。

实验最高温度为250 ℃,试验装置如图1所示,其中实验用砂为80~120目的石英砂,实验用油取自杜66区块的稠油在室温下的油密度为0.945 g/cm3。

图1 反应釜装置Fig.1 Reactor device

实验目的是为了研究低温条件下原油的氧化速度,由于氧气分压及原油性质对反应速率均会产生影响,因此在控制其他变量的情况下,监测不同温度下氧气和二氧化碳的含量,其实验结果如表1所示。

表1 静态氧化反应釜实验结果Table 1 Experimental results of static oxidation reactor

静态氧化最大的优势是能够进行各温度下反应速率的测定,这是燃烧管动态实验无法达到的[7]。根据稠油氧化理论与静态反应釜低温氧化实验反应过程,认为O2消耗与系统总压力降有关,而反应产生少量的CO,忽略不计。在中外研究中,计算原油静态氧化反应速率的方法主要采用压力降法[8]。

(1)

式(1)中:x为单位烃类分子的碳原子数。

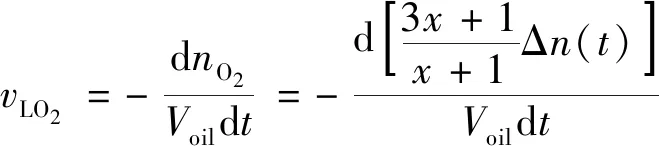

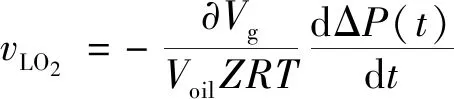

原油静态氧化反应速率可以用单位体积原油在单位时间内消耗氧气的量νLO2表示,单位为mol/[h·mL(oil)],其表达式如式(2)所示:

vLO2=-dnO2/Voildt

(2)

式(2)中:nO2为消耗氧气物质的量,mol;Voil为原油体积,L。

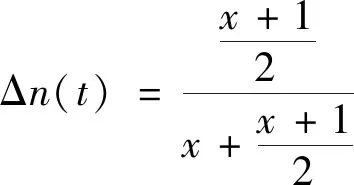

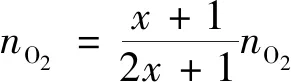

原油经过低温氧化反应,则氧气的消耗物质的量为Δn(t),根据质量守恒定律,系统内气体物质的量的减少值Δn(t)为

(3)

(4)

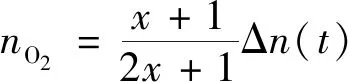

相应的,使用减少的物质的量Δn(t)表示氧气参加反应的物质的量:

(5)

将式(5)代入式(3),可得原油静态氧化反应速率:

(6)

空气中O2与油反应消耗O2,从而降低系统压力。因次每单位体积原油的耗氧速率可以根据压力变化计算。

根据气体状态方程:

PVg=ZRnT

(7)

式(7)中:P为反应气体压力,Pa;Vg为气体体积,m3;Z为偏差因子;R为气体常量(比例常数),J/(mol·K);n为气体的物质的量,mol;T为体系温度,K。

进行转化:

ΔP(t)Vg=ZRΔn(t)T

(8)

式(8)中:ΔP(t)为气体压强的变化值,Pa。

可得:

(9)

对于原油来说,所含组分一般都比较重,烷烃CxH2x+2中x相对来说比较大,所以有:

(10)

将式(9)、式(10)代入式(6),可得

(11)

又有压力降ΔP(t)为

ΔP(t)=P(t)′Δt

(12)

式(12)中:P(t)′为P(t)对时间t的导数

将式(12)代入式(11)中得:

(13)

即氧化反应速率为

(14)

式(14)为原油氧化反应速率,通过表1低温氧化反应测得高压反应釜中的压力随时间的变化,可以计算任意时间点处的氧化反应速率,并且还可以计算平均氧化反应速率。经过计算,70 ℃的氧气消耗约为1.34×105mol/[h·mL(oil)],120 ℃的氧气消耗速率为2.41×105mol/[h·mL(oil)],低温氧化阶段的平均耗氧速率约为2.0×105mol/[h·mL(oil)]。

2 高温氧化动态燃烧管实验

燃烧管实验是研究火驱稳定燃烧的重要实验[9],通过燃烧管实验能够直观的测量到火烧油层反应区的温度、压力变化,并可以通过监测注入空气的量以及产出气体量等参数,分析并确定高温阶段耗氧速率。

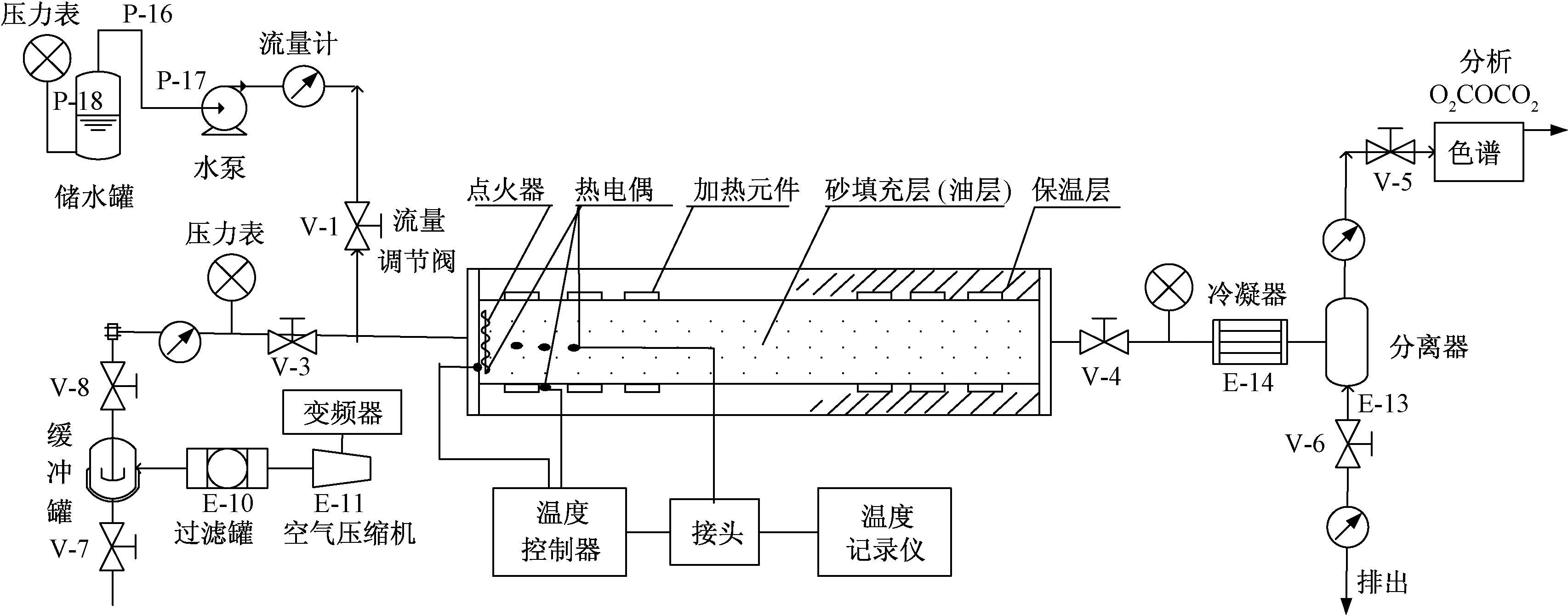

2.1 试验装置及设计

选择干式燃烧方式进行实验,采用原油与石灰岩及石英砂的混合物为实验工质,其试验装置如图2所示。实验用油为实验用油采用杜66脱水原油,与低温氧化原油一致。20 ℃下原油黏度为14 000 mPa·s,100 ℃下为30 mPa·s,密度为0.99 g/cm3。

2.2 实验结果分析

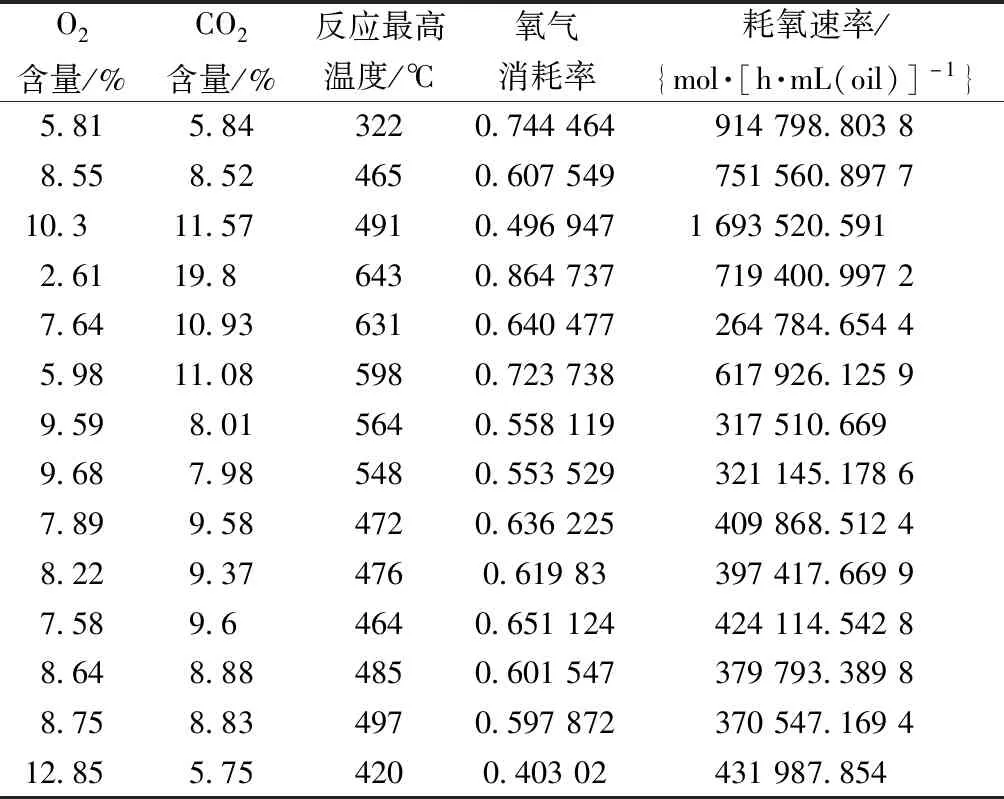

点火前为燃烧管外保温层加热并保温在60 ℃模拟地层温度,燃烧实验中,不间断地测取轴心和外周部分注入空气的流量、产出气量并记录,结果如表2所示。

2.3 高温氧化阶段反应速率分析

注入空气与原油反应消耗氧气,根据反应前后气体中O2百分含量的变化可以计算出单位体积原油的动态耗氧速率。

图2 用于火烧油层室内实验装置的示意图Fig.2 Schematic diagram of laboratory experimental device for in-situ combustion reservoir

根据真实气体状态方程[10],则对于反应前后的气体中O2分别有:

PV1=Zn1RT

(15)

PV2=Zn2RT

(16)

式中:P为反应气体压力,MPa;Z为压缩因子;R为通用气体常数;T为绝对温度,K;V1为反应前注入空气中氧气的体积,m3;V2为反映后采出气体中氧气的体积,m3;n1为反应前注入空气中氧气的物质的量,mol;n2为反应后采出气体中氧气的物质的量,mol。

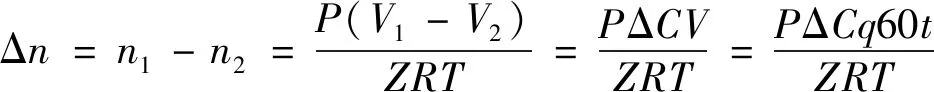

两式相减可得反应前后氧气物质的量的变化:

(17)

式(17)中:Δn为反应前后气体中氧气的物质的量的变化,mol;q为反应中空气的注入速度,mL/min;t为计算时刻的注入时间,h;ΔC为氧气浓度变化值。

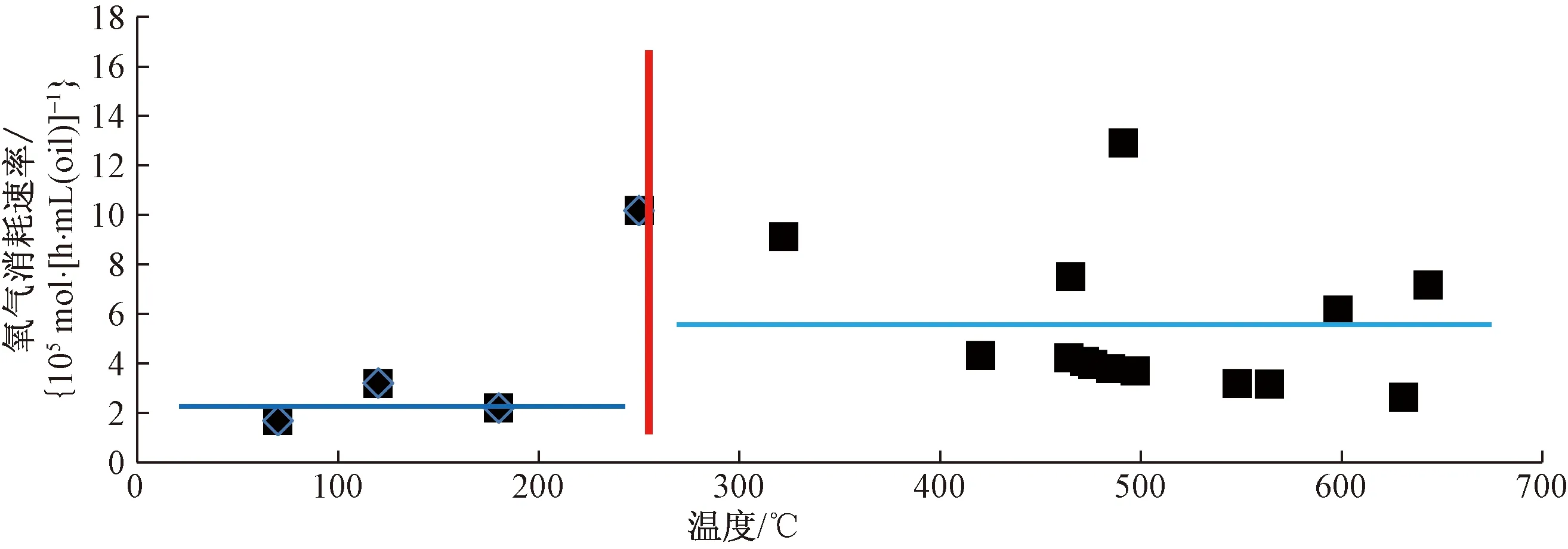

图3 不同氧化阶段的耗氧速率Fig.3 Oxygen consumption rate at different oxidation stages

从而可以计算出单位体积油的耗氧速率:

耗氧速率=氧气消耗总量/(滞留时间 × 地层有效体积)

(18)

其中:

地层有效体积=总孔隙体积-束缚水体积-残余油体积

(19)

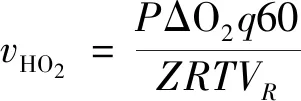

则有高温氧化实验中,稠油的耗氧速率为

(20)

式(20)中:vHO2为高温阶段耗氧速率,mol/[h·mL(oil)];ΔO2为反应前后气体中氧气百分含量的变化,%;q为反应中空气的注入速度,mL/min;VR为地层有效体积,VR=PV-SW-SO,m3。

耗氧速率在一定程度上反映了氧化反应的速率,根据公式计算实验不同时刻的耗氧速率如表3所示。

表3 耗氧速率计算结果Table 3 Calculation results of oxygen consumption rate

稠油的低温氧化与高温氧化有本质的区别,高温氧化平均耗氧速率为6×105mol/[h·mL(oil)],做出低温和高温阶段的氧气消耗速率,如图3所示。

由图3可知,发现高温氧化的平均耗氧速率约为低温氧化的3倍,不同的氧化速率的空气需求量是不同的,所以为了达到较好的火驱效果,需要对注气强度进行设计。

3 基于实验分析的注气速度设计

3.1 基于实验的注气速度研究

3.1.1 点火期间最低注气速度

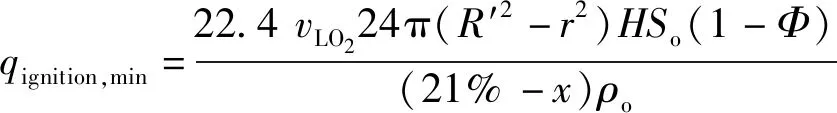

根据低温氧化测定的氧气消耗速率,为了维持低温氧化,可以得到点火期间最低的注气速度:

(21)

式(21)中:vLO2为低温阶段的耗氧速度,mol/[h·mL(oil)];R′为预热半径,m;r为井筒半径,m;H为油藏厚度,m;SO为油藏含油饱和度;ρ0原油密度,kg/m3;x为反应后尾气氧气含量,%;Φ为油藏孔隙度;qignition,min为注气速度,m3/d。

3.1.2 点火期间最大注气速度

空气注入过快会形成吹扫和降温的效果,通常需要在注气阶段保持低速空气注入。按照传热学原理,考虑在点火期间的最大注气速度不造成降温,存在以下关系式[11]:低温氧化产生热量 >注入空气的吸热+油藏升温吸热。如式(21)所示:

qmaxρairCair(to-ts)+ρsCsπr2h(to-ts)≤

(22)

式(22)中:qmax为最大注气速度,m3/d;ρair为空气的密度,kg/m3;Cair为空气的比热,kJ/(kg·℃);to为空气与饱和水砂岩升高到的温度,℃;ts为地面注入空气温度,℃;t为原始油藏温度,℃;ρs为饱和油岩石密度,kg/m3;Cs为饱和油岩石比热,kJ/(kg·℃);r为燃烧带宽度,m;M为原油的摩尔质量,kg/mol;k为燃烧每摩尔原油消耗的氧气量,mL/mol(oil);Q为低温氧化反应中每摩尔氧气生成的热量,kJ。

3.1.3 稳定燃烧注气速度

火烧油层过程中,油层稳定燃烧过程中,点火时的预热储层体积变为火线波及体积[11],则稳定燃烧最小注气速度为

(23)

式(23)中:qfire,min为稳定燃烧最小注气速度,L/min;vH,O2为单位波及体积高温阶段耗氧速度,L/min;vf为火线推进速度,m/d;xO2为反应后尾气氧气含量,%;Vf为火驱波及体积,m3。

3.2 注气速度范围设计

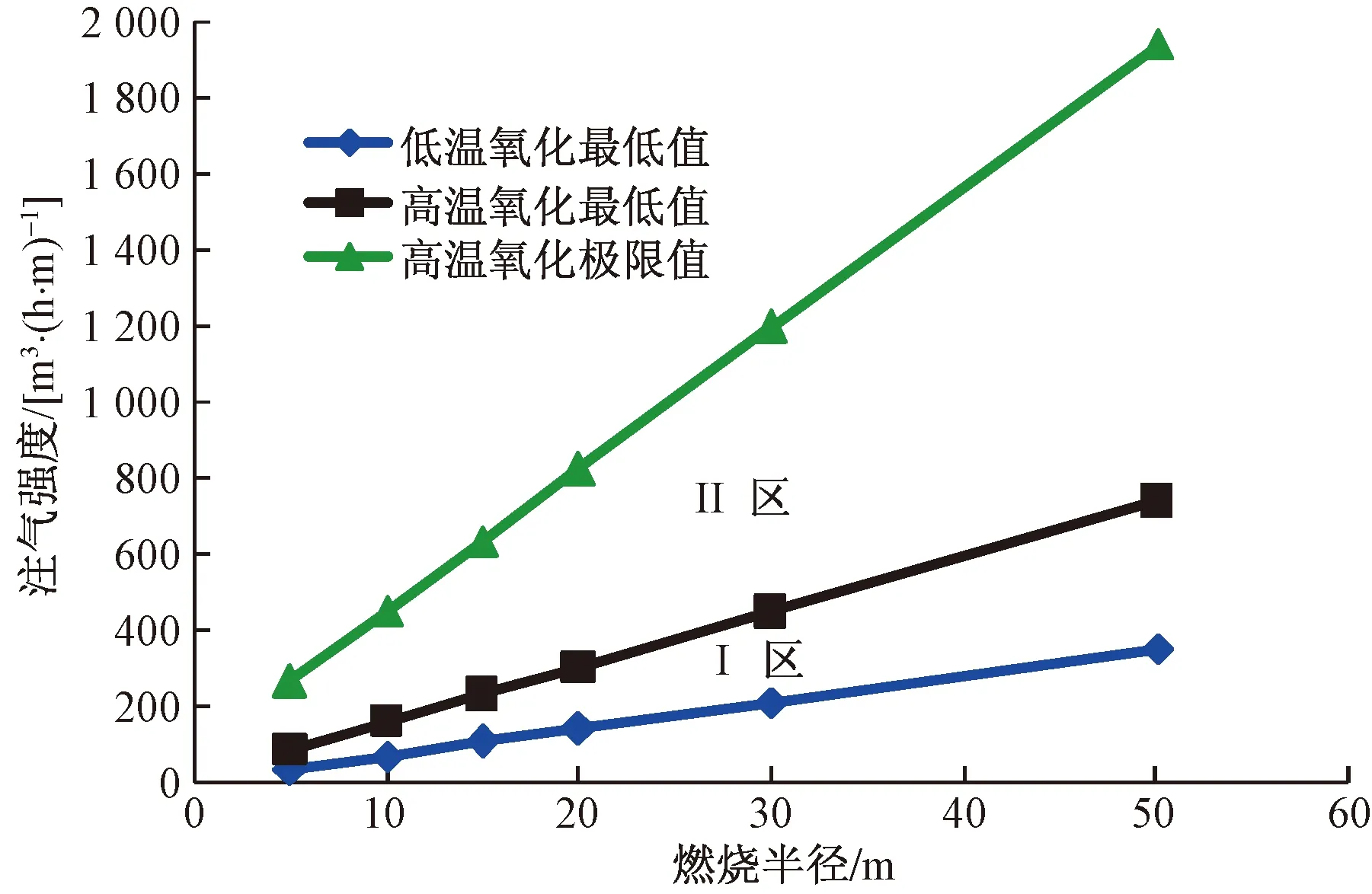

结合对高温和低温的注气速率推导和研究,为了保持单位统一,方便分析和比较,假定:油层温度25 ℃,燃料耗量34 kg/m3,储层比热容cr=0.7 kJ/(kg·℃),储层密度ρr=1 700 kg/m3,原油比热容co=1.27 kJ/(kg·℃),原油密度ρo=946.4 kg/m3,空气比热容ca=1.004 kJ/(kg·℃),空气密度ρa=1.29 kg/m3,地层压力下空气密度ρa1=93.528 kg/m3,点火阶段预热半径R=0.7 m,井筒半径r=0.1 m,火线长度210 m,储层厚度15 m,火线推进速度0.07 m/d,孔隙度0.23,含油饱和度0.6,计算注气强度如图4所示。

图4 按照实验测定氧气消耗速度设计的注气强度Fig.4 Design of gas injection intensity according to oxygen consumption rate measured by experiment

图4中Ⅰ、Ⅱ区是根据实验的注气速度研究并结合所给现场数据得到的低温、高温的不同燃烧半径的注气强度区间。Ⅰ区是点火阶段合理的注气强度范围,由实验推导的点火期间最大注气速度(考虑到低温氧化的所需要的热量且不会造成降温,达到低温氧化最高值)和火阶段最小注气速度(考虑到仅能维持低温氧化,达到低温氧化的最低值)构成,结合杜66区块的实际,取预热半径为20 m时,可知注气强度为140~340 m3/(h·m),代入油藏数据计算得到在点火阶段的注气速度为2 100~5 100 m3。

Ⅱ区是稳定燃烧的合理注气强度范围,由点火期间最大注气速度(考虑低温氧化并达到高温氧化最低值)和稳定燃烧注气速度(考虑预热体积变为燃烧体积,稳定燃烧达到高温氧化的极限值)构成,结合杜66区块的实际,取燃烧半径为20 m时,可知注气强度为340~780 m3/(h·m),代入油藏数据计算得到在稳定燃烧阶段的注气速度为5 100~11 700 m3。

根据图4,并结合实际区块的情况,可知在点火阶段和稳定燃烧阶段注气速度由于氧化机理差异,存在明显的不同,在点火阶段注气速度为2 100~5 100 m3,稳定燃烧阶段的注气速度为5 100~11 700 m3。

4 结论

(1)不同氧化阶段的反应速率是不同的,结合室内实验测定,高温氧化阶段的平均反应速率约为低温氧化阶段反应速率的3倍。

(2)点火阶段最小注气速率的建立需要考虑低温氧化的影响,结合具体区块给出成功点火的合理的最小的注气速度;稳定燃烧时,此时注气范围需要考虑到设计的火线推进速度结合实验测定的高温氧化耗氧速率,满足到高温阶段空气的耗量,达到稳定燃烧驱油的目的。