基于稳健试验设计的高速客车悬挂参数多目标优化*

2020-05-20王红兵李国芳李炳劭丁旺才

王红兵, 李国芳, 李炳劭, 丁旺才

(兰州交通大学 机电工程学院, 兰州 730070)

在铁路高速客车中,车辆悬挂装置(一系和二系悬挂装置)用于承受和传递各方向的载荷,缓和各方向的冲击和振动,是影响到车辆动力学性能的关键部分,因此车辆动力学性能的好坏很大程度上取决于一系悬挂装置和二系悬挂装置中各弹簧、阻尼器等零部件的参数是否合理。很多学者对悬挂参数进行了研究。廖英英等在使用ADAMS-Matlab联合仿真的基础上,采用基于遗传算法的多目标优化的方法,对铁道车辆的悬挂参数进行了优化[1]。潘迪夫等研究了CRH2型车的拖车转向架的主要悬挂参数,建立了SIMPACK中的动力学模型,以转向架的悬挂刚度参数为目标参数,优化了一系钢弹簧和空气弹簧的刚度参数,改善了高速动车的平稳性、稳定性,提高了其临界速度[2]。王孔明等研究了陕西韩城的悬挂式单轨车辆,基于多体动力学理论建立了悬挂式单轨车辆的SIMPACK动力学模型,提出了优化后的空气弹簧刚度、二系减振器阻尼值、斜置减振器阻尼值等参数的取值,为悬挂式轨道车辆的选型等提供了参考[3]。

通过分析比较发现上述研究方法虽然对车辆动力学性能有了很大的改善,但大部分对于悬挂参数的研究仍属于单目标优化,得到的优化结果不一定是最优解,故存在较大的局限性。多目标优化的目的在于兼顾各项动力学性能指标的同时,将悬挂参数合理匹配[4]。基于稳健试验设计的方法,选择多项关键悬挂参数进行正交试验和信噪比分析,综合考虑多项动力学性能指标,完成多参数的稳健性优化,以提高车辆运行品质。

1 基于UM的高速客车动力学模型

1.1 高速客车动力学建模

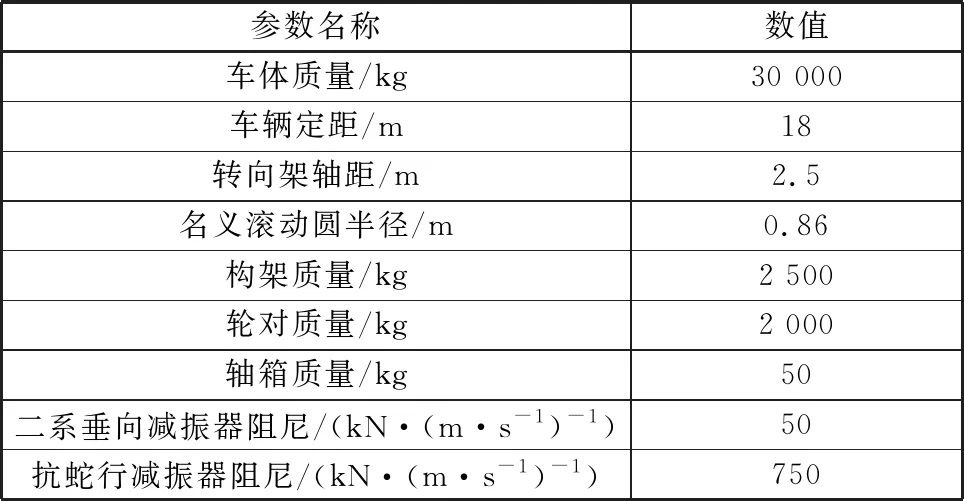

以多体动力学理论为基础,采用多体动力学软件UM,对某型高速客车进行简化和建模。将高速客车简化成一个由车体、构架、轴箱、轮对、一系和二系悬挂装置组成的多刚体系统[5]。构架与轮对之间由一系悬挂装置连接,其中包括一系垂向减振器、轴箱钢弹簧和转臂定位节点。构架与车体之间通过二系悬挂装置连接,主要包括2个空气弹簧装置、2个抗蛇行减振器,2个二系垂向减振器和2个二系横向减振器。高速客车主要参数见表1,在UM中建立其动力学模型如图1所示。

表1 某高速客车主要参数

图1 某高速客车动力学模型

1.2 线路及轮轨接触定义

考虑我国铁路建设情况,将仿真线路设置成由直线段,缓和曲线,圆曲线等构成[6]。参照我国高速铁路设计规范,设置直线段长度为60 m,两段缓和曲线长度均为440 m,圆曲线长度为500 m,曲线半径为5 000 m,超高为0.085 m,仿真速度为200 km/h.设置车轮踏面为LMA磨耗型踏面,钢轨为CN60钢轨,二者配合使用,以完成轮轨接触的定义[7]。

1.3 轨道不平顺

为了使得仿真更加贴近实际情况,设置轨道不平顺。根据前面的线路设置,设定不平顺长度为1 440 m,使高速客车在其仿真线路内均有轨道激励作用。不平顺波形如图2(a),(b)所示。

图2 轨道不平顺

2 悬挂参数多目标优化

2.1 稳健试验设计法

稳健性是对外界因素变化的不敏感性。稳健试验设计法是一种高效的产品设计方法,它将产品的设计流程分为系统设计,参数设计和容差设计3个阶段,基本思想是利用正交设计(直接择优)和信噪比设计(稳定性择优)选择最佳参数组合,即根据产品的功用确定目标函数,通过优化设计完成产品的参数选择,对改良后的产品进行品质检验,评价是否达到标准[8]。

稳健设计的主要工具是信噪比(也称S/N),S/N的值越大,则设计的产品质量特性越稳定,以此来评价设计的优劣。在稳健试验设计中,产品的质量特性分为望目特性、望小特性和望大特性3种,每种特性对应的S/N计算公式不同。

望目特性即希望指标y围绕一个目标值小范围波动,其信噪比计算公式为式(1)

(1)

式中,η表示信噪比的值;yi表示每次试验测得的指标;n表示指标的数量,下同。

望小特性指希望指标y越小越好,其信噪比计算公式为式(2)

(2)

望大特性指希望指标y越大越好,其信噪比公式为式(3)

(3)

稳健试验设计法运用到高速客车悬挂参数多目标优化中,使高速客车的各项悬挂参数同时得到优化,并使得高速客车的悬挂参数具有稳健性,即在各种外界因素影响下,各项动力学性能指标变化幅度更小。优化的过程可表述为:

(1)确定目标函数:改善高速客车的动力学性能指标,包括Sperling指标,脱轨系数,轮重减载率,轮轨横向力,轮轴横向力等;

(2)进行正交试验:确定可控因素、噪声因素及其水平,运用稳健试验设计法的主要工具—正交试验表,分别进行仿真试验,得出试验结果;

(3)计算信噪比:由于文中所选取的动力学性能指标均为越小越好,故将每次仿真试验结果代入望小特性的信噪比计算公式,以进行多目标优化和稳健性评价。

(4) 结果验证:对优化后的悬挂参数进行验证,评价车辆动力学性能是否得到改善。

2.2 悬挂参数的选取

分析每一个悬挂参数对各项动力学性能的影响,筛选出关键悬挂参数进行全面优化处理。

悬挂装置的主要参数有一系纵向刚度kx1,一系横向刚度ky1,一系垂向刚度kz1,二系纵向刚度kx2,二系横向刚度ky2,二系垂向刚度kz2,转臂定位节点纵向刚度cx,转臂定位节点横向刚度cy,转臂定位节点垂向刚度cz,二系垂向减振器阻尼d1,抗蛇行减振器阻尼d2。保持其他悬挂参数为原始数值,只改变单独悬挂参数的取值,来分析各悬挂参数对各项动力学性能的影响。采用变化系数法,将原始悬挂参数值乘以变化系数得到试验值[9]。变化系数从0.5到1.5,步长为0.1。各悬挂参数对各项动力学性能指标的影响如图3(a)~(d)所示。

图3 动力学指标

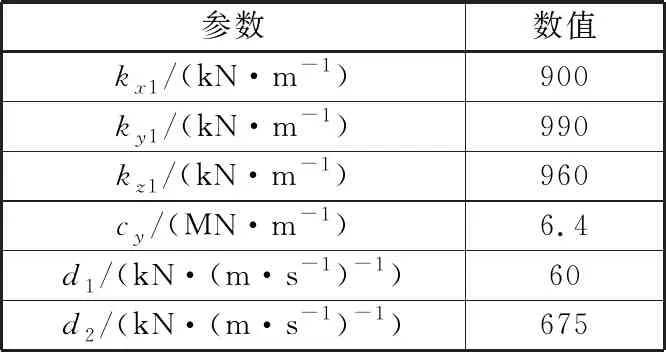

综合分析试验结果,选取kx1,ky1,kz1,d1,d2和cy作为关键悬挂参数进行多目标优化。

2.3 正交试验优化

根据稳健试验设计的步骤,设置关键悬挂参数为稳健试验设计中的可控因素[10]。选择悬挂参数初始值上下变化20%的均匀分布的5个值作为5个水平进行试验。可控因素的各水平值见表2。

表2 可控因素的水平值

选择好可控因素及其水平后,根据稳健试验设计法的流程,还需进行噪声因素及其水平的选取。噪声因素是对结果有影响且不能控制或难以控制的因素。希望通过稳健试验设计使得车辆在速度变化的情况下仍能保持稳定的动力学性能指标,故将车辆的运行速度视为是外界对动力学性能的影响因素,即噪声因素。

选择速度为180 km/h(1水平)、200 km/h(2水平)、220 km/h(3水平),分别用N1,N2,N3表示。

根据式(4):

试验次数(行数)=∑(每列水平数量1)+1

(4)

确定需要进行25次试验.参照正交表,选用L25(56) 正交表进行试验,这里6表示正交表最多可容纳的因子数目,5代表的是因子的5个水平,25代表试验次数。

根据L25(56)正交表进行试验,运行UM仿真,计算出各次试验在分别在3个噪声因素下的各项动力学性能指标。试验完成后,根据望小特性的信噪比计算公式,计算出试验结果的信噪比,见表3。信噪比计算公式如式(5)

(5)

式中,yi为每次试验的动力学性能指标结果。

为确定最终的多目标优化结果,对4个目标的信噪比进行加权处理。设垂向Sperling指标、横向Sperling指标、脱轨系数和倾覆系数各次试验结果的信噪比分别为n1、n2、n3、n4,它们的权重系数分别为k1、k2、k3、k4,则加权平均信噪比n为式(6)

n=k1n1+k2n2+k3n3+k4n4

(6)

表3 试验结果的信噪比

将每次试验的加权平均信噪比n由大到小进行排序,由于信噪比越大,稳健性越好,故取排序后的最大信噪比对应的试验号为最优试验。经排序发现14号试验信噪比最大,说明该次试验中的悬挂参数最为理想,故确定14号试验中的悬挂参数为最优悬挂参数,其悬挂参数值见表4。

表4 14号(最优)试验中的悬挂参数

3 优化结果验证

运用优化后的悬挂参数,对各项动力学性能指标进行评价,将优化前优后的动力学性能指标进行对比,结果如下:

通过比较可以发现,车辆的垂向Sperling指标和倾覆系数得到了很大的改善,其他动力学性能指标整体也都在改进,同时优化后的各项指标变化更加平缓,波动明显减小,且在速度较高时动力学性能指标改善程度更大,证明参数的优化是有效的。

4 结 论

利用基于UM的高速客车模型进行了悬挂参数全面优化,得到如下结论:

图4 动力学指标

(1)将稳健试验设计法运用到高速客车悬挂参数多目标优化中,确立了目标函数,优化设计,结果验证的流程;

(2)采用变化系数的方法,分析了每一个悬挂参数对各项动力学性能的影响,筛选出了一系纵向刚度kx1,一系横向刚度ky1,一系垂向刚度kz1,转臂定位节点横向刚度cy,二系垂向减振器阻尼d1,抗蛇行减振器阻尼d2作为关键悬挂参数进行优化;

(3)利用正交试验和信噪比分析对关键悬挂参数进行多目标优化,确定了每个关键悬挂参数的最终取值;

(4)运用优化后的关键悬挂参数,完成对各项动力学性能指标的评价,证明车辆的运行品质得到提高,参数的优化是有效的。