电制动与空气摩擦制动防滑控制协同作用策略研究

2020-05-20祝汉燕张笑凡王学文

祝汉燕, 亢 磊, 李 松, 张笑凡, 邢 宇, 王学文, 乔 峰

(中车长春轨道客车股份有限公司, 长春 130062)

目前高速动车组及城际动车组为减少摩擦制动的消耗在进行常用制动时多采用空电复合的制动模式,部分高速动车组列车在紧急制动时也同样采取空电复合的制动模式。由于电制动的施加是通过牵引控制单元TCU来实现的,空气制动的施加是通过制动控制单元BCU来实现的,这就对高速动车组和城际动车组在制动过程中,在轮轨低黏着条件下电制动与空气制动防滑控制配合提出了较高的要求。从动车组实际运用过程中擦轮事故入手,通过数据分析,研究和总结了在线路低黏着条件下电制动防滑与空气制动防滑协同作用的策略、建议和优化方案,并通过防滑试验进行了检验测试。

1 擦轮事故概述及分析

1.1 例1列车擦轮事故

2013年11月某日凌晨,天气情况为雾霾、露水,外界温度2 ℃,配属哈尔滨铁路局的高速动车组例1列车,EC08车为主控端,列车运行过程中司机施加制动调速,发生故障经过如表1所示。

表1 例1列车擦轮事故故障经过

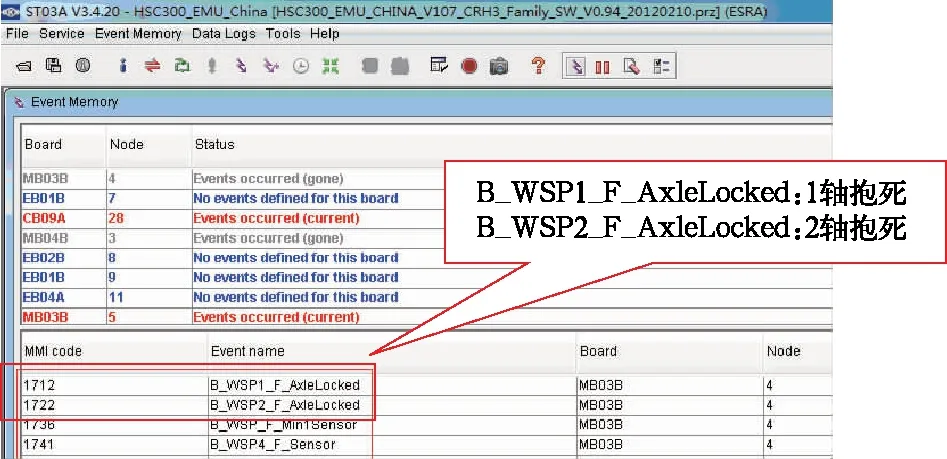

经过调查,除了牵引控制单元TCU检测出轴抱死故障,制动控制单元BCU同样检测出EC08车1轴和2轴抱死故障,具体故障信息如图1所示。

图1 制动控制单元BCU轴抱死检测

通过现场调查发现,EC08车的1轴和2轴出现了不同程度的轮对擦伤,具体擦伤情况如图2所示。

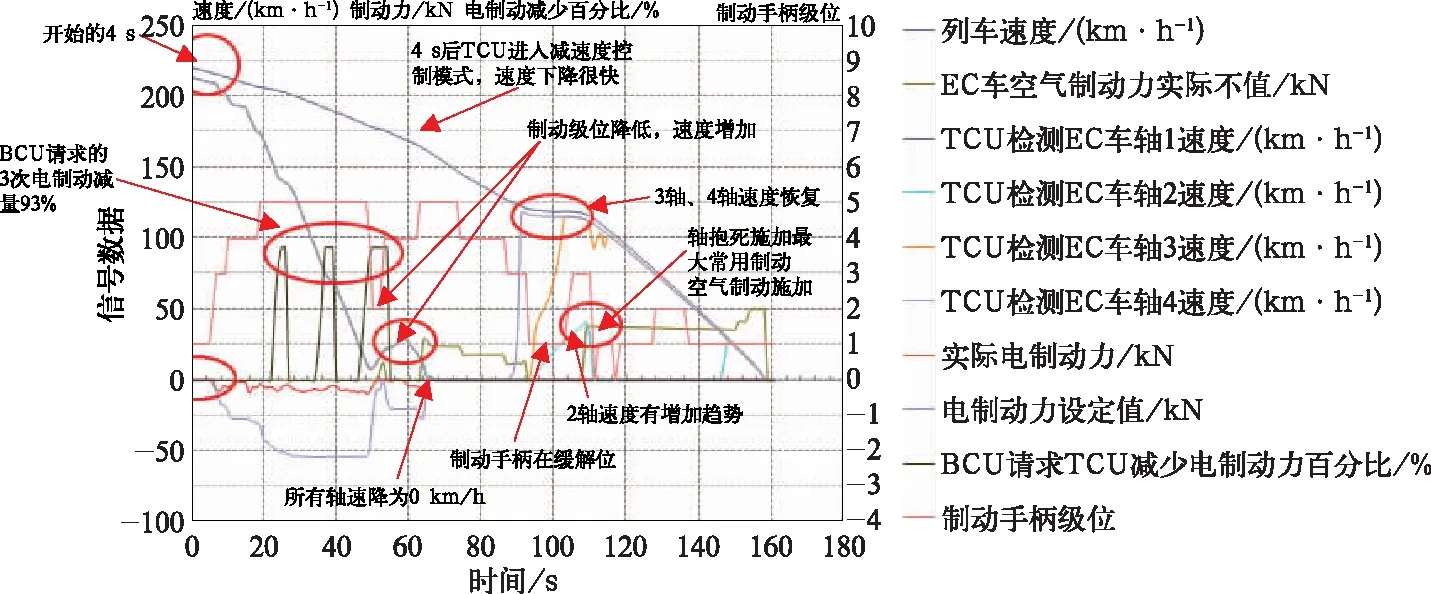

根据列车数据记录分析(如图3),在起初的4 s过程中,单轴的速度跟随列车速度是一起变化的。在这期间,检测单个轴的速度和列车参考轴速比较进行防滑控制,由于存在相应的速度偏差,TCU根据速度差程度显著降低了牵引力实际值。

大量的电制动力降低,使得TCU激活了一个内部验证以检测参考速度的真实性,由于低的实际制动力超过4 s的时间,参考速度信号被认为是不可靠的,于是4 s 后防滑控制模式切换至减速度监控。

当减速度达到阈值时,BCU通过减少电制动力信号3次要求电制动力减少93%,但是BCU的减少指令并没有持续,且TCU自身防滑控制的电制动力没有减至零。司机在制动过程中曾经减少过手柄级位,车轴速度有所回升,但是随后司机又增加了制动级位,这时4个轴同时抱死速度为零,此时电制动无法施加,牵引系统将电制动设定值置为零且一直保持,空气制动进行了补充,经过20 s时间后司机又将手柄进行逐级缓解至缓解位,3轴、4轴的速度有明显回升并达到正常,2轴也有所回升,但是这时TCU和BCU根据速度回升后轴的速度差先判断出1轴的抱死故障,导致CCU强制施加最大常用制动,空气制动力上升,此时2轴速度急剧下降随后也被检测出抱死,最终导致1轴、2轴的严重擦伤。

图2 EC08车1、2轴轮对擦伤情况

最终结论为由于极低的黏着系数,防滑控制算法达到了临界值,控制模式被切换到减速度监控,因此不能避免各轴的进一步的减速导致擦轮。

图3 例1列车擦轮事故数据分析

1.2 例2列车擦轮事故

2015年11月某日凌晨,天气情况为小雨,外界温度2 ℃,配属济南铁路局高速动车组担当例2列车,EC01车为主控端。动车组运行至枣庄至徐州东站区间时,司机施加制动调速,发生故障经过如表2所示。

表2 例2列车擦轮事故故障经过

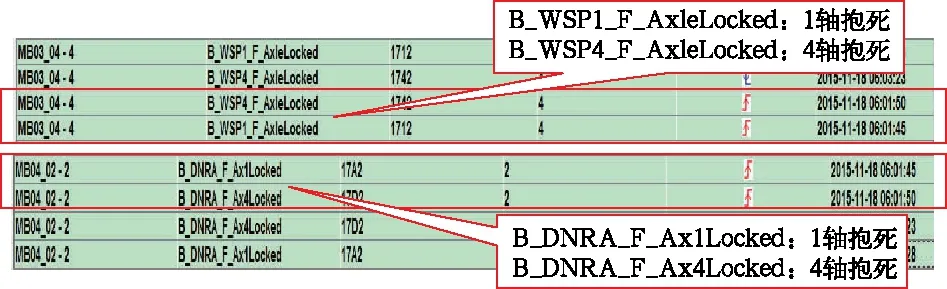

BCU的防滑及轴抱死DNRA检测系统同时检测出TC02车的1轴、4轴抱死故障,如图4所示。TC02车1轴、4轴抱死情况如图5所示。

图4 制动控制单元BCU轴抱死检测信息

图5 TC02车1、4轴轮对擦伤情况

根据EC01车数据记录分析(如图6),在司机施加4级制动后,EC01车的电制动防滑控制激活,电制动的实际值与真实值存在较大差异。

当司机施加7级制动后,EC01车的电制动从6:01:28时刻开始至6:01:37时刻持续为零,说明在此区间内的轮轨黏着条件极差。

6:01:37时刻EC01车的实际电制动力开始部分恢复,并出现反复减载至零的情况,说明在列车施加制动过程中电制动防滑持续起作用,各轴速度防滑控制十分有效。

图6 EC01车信号数据

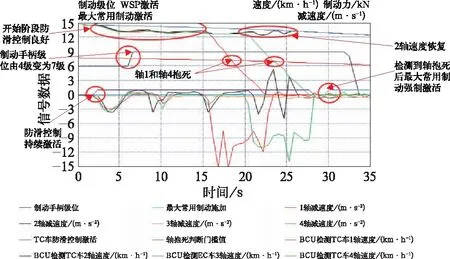

根据TC02车数据记录分析(如图7),当司机施加4级制动时,由于TC02车3轴为速度参考轴,不施加空气制动,仅1轴、2轴、4轴施加空气制动且出现了滑行,BCU立刻激活防滑控制且有效。

随后司机制动手柄置于最大常用制动位,1轴、2轴、4各轴在防滑控制的作用下经历了一次减速度控制的过程,且各轴轴速恢复较好,此期间说明各轴的防滑控制有效,防滑阀动作正常。

但是接下来1轴的速度急剧下降,减速度始终持续增加, 在06:01:48时刻1轴报轴抱死故障,列车触发最大常用制动,在6:01:40时刻4轴的减速度急剧增加,在06:01:53时刻4轴报轴抱死故障, 而1轴抱死后对黏着条件产生改善,使2轴的轴速恢复至车辆参考速度。

图7 TC02车轴抱死故障信号数据

由于EC01车在防滑控制时电制动减少的程度很大,持续减载至零,并没有充分控制滑移率改善轮轨间黏着,而TC02车作为拖车仅施加空气制动,在极低黏着条件下,制动系统为保证制动距离要求,不能一直减少制动力而使制动距离超出安全范围而产生了擦轮事故。

2 故障动车组防滑控制策略

2.1 空电复合制动防滑控制接口

电制动和空气制动防滑控制分别由牵引系统和制动系统负责。

在防滑控制接口中,TCU和BCU之间仅有BCU发送的 “电制动减量百分比”信号,在TCU的防滑控制过程中电制动的设定值保持不变, BCU在TCU防滑控制过程中不会更改电制动力的设定值,也不会通过增加空气制动力来补充实际减少的电制动力。

当TCU防滑控制没有有效的降低减速度值时,在BCU检测到车轴减速度达到临界值(例如:-1.6 m/s2)时,BCU将向TCU发送电制动减量信号要求TCU减少电制动力。

这种接口方式,对于防滑控制能力较强的牵引系统是可以满足一般的防滑控制要求的,但是对于极端低黏着条件,TCU如果不能有效的进行防滑控制将会产生轮对擦伤的问题,同样如果TCU减少的电制动力过快,也会对BCU的空气制动防滑产生较高的要求,因此空电复合制动的防滑策略的合理性至关重要。

2.2 电制动防滑控制策略

牵引控制单元TCU在进行电制动防滑控制时,通过安装在牵引电机上的速度传感器,对轮对转动速度进行检测,当通过速度差或减速度达到控制临界值时,则通过迅速减少4个轴电制动力来满足黏着力要求,防止车轮滑行,改善和充分利用轮轨的黏着状态。在黏着恢复以后,根据不同的情况保持或增加制动力。

(1)速度差判据

在常用制动过程中,TCU通过网络获得参考隔离轴速度,当车轮的速度低于参考隔离轴速度达到一设定值时,就判断为滑行。速度差控制最长控制时间为4 s。

(2)减速度判据

减速度检测是根据车轮本身转动速度计算出车辆减速度,并与最大允许减速度进行比较来判断该轴是否滑行。在减速度防滑控制时,如果车轴出现滑行时的减速度没有超过临界值且不进行速度差检测时,无法检测到滑行而容易出现非滑行状态的误判。

2.3 空气制动防滑控制策略

每个车的制动控制单元BCU通过接收来自每个轴的速度传感器检测的速度信号,对每个轴的速度和减速度进行监测,防滑控制装置利用采集到的速度传感器信息,计算速度、减速度,并结合相应判据进行防滑控制。

防滑控制模块主要有速度、减速度计算、参考速度计算、滑行判断、防滑控制、防滑阀输出超时保护等功能。防滑控制装置基本功能原理如图8所示。

图8 空气制动防滑控制装置基本功能原理

3 其他车型空电复合制动防滑控制接口

根据牵引系统的控制能力和制造商的技术基础和经验,不同车型的牵引系统会根据不同的制造商采用不同的防滑控制接口协议。

以另一种车型为例:

牵引控制单元TCU不进行电制动防滑控制,而是由制动控制单元BCU来进行电制动的防滑控制,同样BCU与TCU之间通过“电制动减量百分比”信号来对电制动轻度滑行进行减量控制。

当电制动进入到深度滑行时(速度差或减速度达到临界值),BCU通过切除电制动信号将电制动进行切除,通过纯空气制动来代替电制动,通过空气制动的防滑控制来防止擦轮,这样的好处是减少了电制动与空气制动各自进行防滑控制时的相互干扰,但是也存在BCU进行轻度电制动防滑时比较牵引系统本身判断滑行和滑行控制的灵敏度有所不足。

4 故障动车组空电复合防滑协同接口优化方案

根据考虑故障车的特点以及其他车型的接口关系,对于故障车的电制动防滑控制策略以及接口定义进行优化,具体内容如下:

(1)将速度差控制的时间由4 s改为45 s;

速度差控制可精确获悉车轮的滑行状态以及速度差值,避免了减速度控制模式下的不精确性。

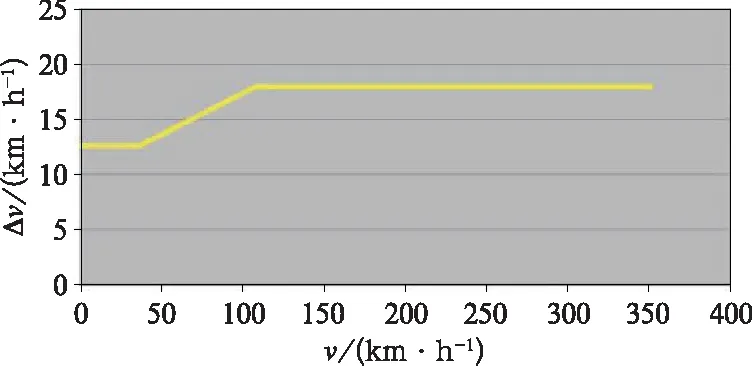

(2)当检测到轴速度偏差超过规定值(图9所示),TCU将100%切除电制动,切除电制动后,若速度差小于图中曲线,则电制动力自动恢复,尽可能保留电制动力。若45s内速度差持续大于图中曲线,TCU 防滑控制将转换为减速度防滑控制。

图9 轴速度差控制曲线

(3)增加自动撒沙控制功能,及时改善黏着防止因防滑控制超时封锁导致的轴抱死:

①当TCU检测到轻度滑行时,则向BCU发送轻度滑行信号,BCU则控制本车撒沙装置进行撒沙,最长撒沙时间为10 s;

②当TCU检测到重度滑行时,则向BCU发送重度滑行信号,BCU则控制本车撒沙装置进行撒沙,最长撒沙时间为20 s;

③当BCU检测到空气制动滑行达到深度滑行时,则控制本车撒沙装置进行撒沙,最长撒沙时间为20 s。

5 优化方案试验

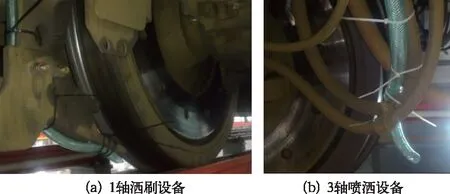

(1)为验证接口优化方案后的实际效果,选取了一列动车组作为试验车进行试验,试验喷洒减摩液的设备分别安装在1车的一位转向架的1轴和二位转向架的3轴,具体如图10所示。

(2)试验结果如下:

①如图11所示,制动初速度220 km/h施加4级常用制动,1车制动力均由再生制动力承担。试验过程中1车各轴均出现滑行,TCU通过再生制动力的调节使滑行轴的速度得以控制,最大轴速度差约12 km/h。当列车速度约66 km/h时,TCU短暂切除了本车的再生制动,此时空气制动未补充,轴速度得以迅速恢复。此时最大轴速度差约12 km/h,对照图9轴速度差控制曲线,该速度下当单轴速度差超过约14 km/h时切除本车牵引,基本符合滑行时牵引切除条件。当轴速度恢复后,再生制动力恢复。

图10 减摩液喷洒设备

图11 制动初速度220 km/h4级常用制动防滑试验

②如图12所示,制动初速度300 km/h施加3级常用制动防滑试验,1车制动力均由再生制动力承担。试验过程中1车各轴均出现滑行,TCU通过再生制动力的调节使滑行轴的速度控制和恢复。试验过程中1车4个轴速度与列车速度的速度差不超过图9中黄色曲线对应列车速度的速度差,从图中v-12曲线可见,最大轴速度差约12 km/h。

图12 制动初速度300 km/h施加3级常用制动防滑试验

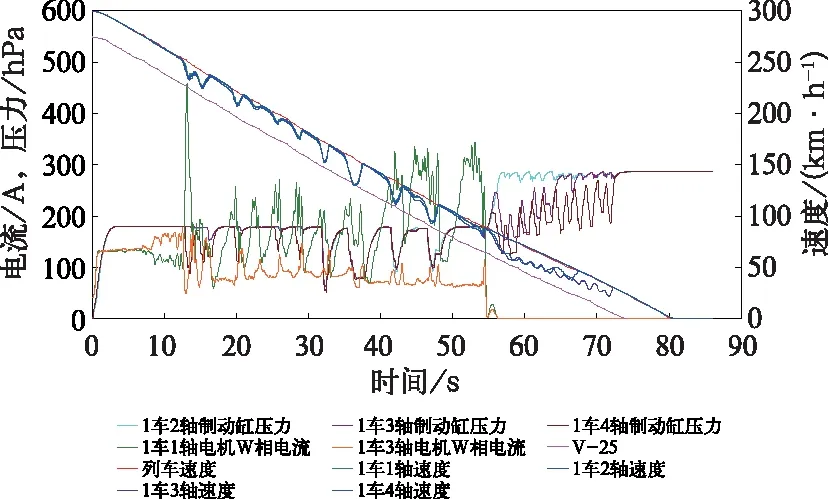

③如图13所示,制动初速度300 km/h施加紧急制动防滑试验,1车制动力由空气制动和再生制动力共同承担。试验过程中1车各轴均出现滑行,通过调节再生制动力和空气制动力,使滑行轴的速度得以控制和恢复。当列车速度低于80 km/h时切除再生制动力。试验过程中轴速度差最大约25 km/h。本次紧急制动试验时,制动初速度为299.7 km/h,制动距离为3 210.5 m。

图13 制动初速度300 km/h紧急制动防滑试验

6 结束语

通过试验来验证优化方案的可行性和安全性,试验中监测的1车制动力能根据轨面状态变化进行调整,再生制动时,TCU通过对再生制动力的调节,使滑行轴的轴速度得以控制和恢复;复合制动时,通过再生制动和空气制动力的调节,滑行轴的轴速度得以控制和恢复,试验中未发现车轮踏面因滑行而导致的擦伤,说明空电复合制动,电制动和空气制动防滑控制协同策略有效。