乔素凯:一个大国工匠的“硬核”传奇

2020-05-19李莉孙轶琼

李莉 孙轶琼

守护蓝芯,与核共舞26年,连续56 000步操作“零失误”;修复核燃料组件的世界顶级“外科医生”;带领国内唯一能对缺陷核燃料组件进行水下修复的团队;守护中国核燃料的掌门人……这些贴在乔素凯身上的标签,闪闪发光,耀眼夺目。而每一个荣誉的背后,是乔素凯怀一颗安于宁静、臻于极致的匠心,敬畏核安全;是乔素凯用敬业、专注、探索、创新的匠人精神,守护核安全。

大国工匠,乔素凯当之无愧!

乔素凯,这位从山西黎城县南社村的小村庄走出来,在核电站最深处更换、维修核电站“心脏”的核燃料师,更是山西骄傲!

由全国总工会、中央广播电视总台联合举办的“大国工匠年度人物”评选活动自2018年6月启动以来,全国各地工会、社会各界和广大职工积极响应、广泛参与。初步遴选出50名候选人,在此基础上,由专家评审委员会最终推选并投票产生10位“大国工匠年度人物”。乔素凯是其中之一。

2019年3月1日晚,央视播出的2018年度大国工匠人物颁奖典礼上,组委会送给乔素凯的颁奖词:4米长杆,26年,56 000步的“零失误”让人惊叹!是责任,是经验,更是他心里的“安全大于天”!乔素凯,你的守护,如同那汪池水,清澈蔚蓝!

4米长杆完成核燃料组件水下修复

在大亚湾核电站的最深处,有一个如大海般的蔚蓝色水池,水下4米深处,是157组核燃料组件,每组核燃料组件有264根核燃料棒,令人谈之色变的核裂变反应就在这里发生。

“核燃料是浓度为3%左右的铀235,被加工成燃料芯块后,装进核燃料棒里,一根根核燃料棒组装在一起,形成17×17正方形排列的燃料组件,157个这样的核燃料组件,最终被安装在一个直径3~4米的压力容器中。”乔素凯说,大亚湾核电站使用的是压水式反应堆,每一组核燃料组件中都有一束控制棒,用来控制核裂变反应,确保安全。

核燃料是核电站的“心脏”,乔素凯负责的是与核燃料相关的一切工作,包括燃料接收、检测以及装卸和维修,通俗地讲,就是更换“心脏”、维修“心脏”。

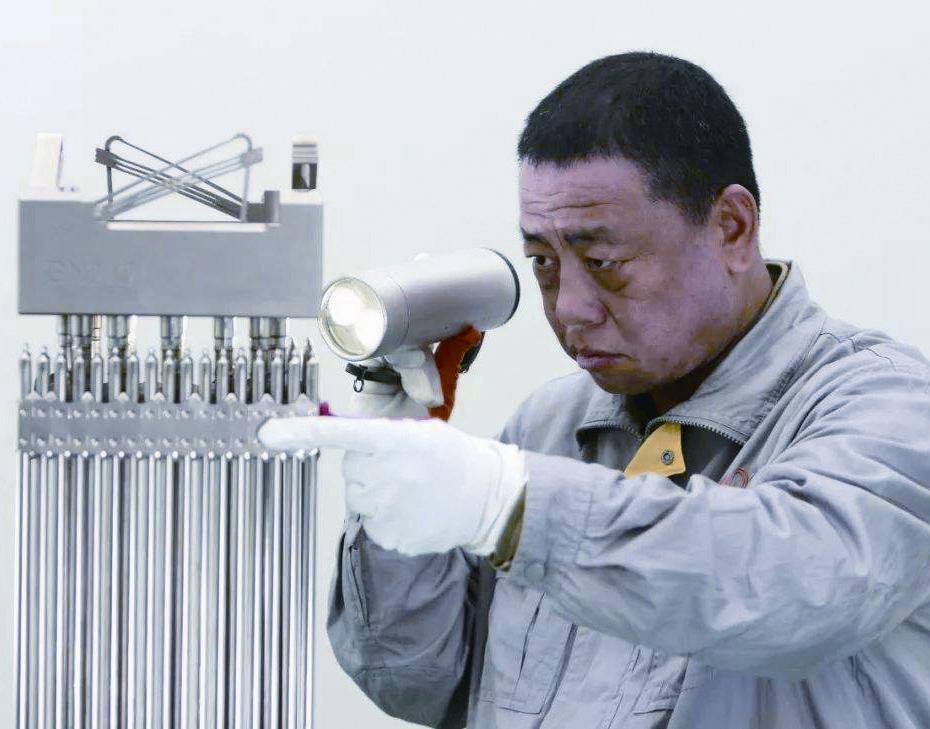

更换、修复核燃料组件是最难的,乔素凯使用的“神器”是一根4米的长杆。“长杆共有7种,有拧螺釘用的,有紧松适配器的,有拆装上管座的,有测量高度的等,具体情况分别使用。”乔素凯说,核燃料水池之所以是蓝色的,是因为它特别纯净,在光的折射下发出蓝色的光。核燃料棒被放置在含有硼酸的水池中,可以屏蔽其产生的辐射。这也就意味着,核燃料组件的修复必须要在水下完成。

每隔18个月,核电站要进行一次大修,这是核电站最重要的时间,1/3的核燃料要被置换,同时还要对有缺陷的核燃料组件进行修复。

采访时,正值大亚湾核电站并网发电,我们未能进入乔素凯工作的核燃料操作区域。在中广核模拟换料水池培训基地,有一个按照1:1比例建造的模拟换料水池,这个深水池造价约2亿元。乔素凯在此进行了模拟操作。

原来,在进行水下换料、修复时,乔素凯需要用4米长杆,伸到水下3米进行操作。比如:打开组件的管座,这个过程需要在水下拆除24颗螺钉。这是一个对精度有严格要求的动作。而乔素凯做到了能用4米的长杆完成水下精确值为3.7毫米的操作。

“高度差一毫米,螺钉都是拧不进去的,这个长杆有4米长,扭矩传到水下,定位难度极高,完全靠人的经验和手感。稍有不慎螺钉就损坏了。一旦失败,这个核燃料组件就无法入堆运行,一组核燃料组件将造成经济损失1 000多万元人民币。”乔素凯说,核燃料棒包壳管的壁厚只有0.53毫米,他可以用自己的手感和经验保证在核燃料棒抽出的过程中完好无损。

像呵护“宝宝”一样守护核燃料组件的安全

说起26年,56 000步的“零失误”,乔素凯打趣说:“开车十几年,我都没有接过一个罚单,更何况是安全大于天的核燃料操作。我是很胆小的呢!”

核燃料组件修复难度高,风险也大,每一步操作都必须慎之又慎。

换料修复工作一旦开始就不能停,而在控制区是没有卫生间的,一个班6个小时,核燃料操作员不仅要集中注意力,还得不吃不喝不上厕所。每个核燃料操作员都有自己的解决办法,乔素凯的提神秘籍是“咖啡粥”,就是一下冲两袋咖啡,冲成像粥一样稠,这样就不用上厕所,还能提神醒脑。

如果出现特殊情况,工作时间还会延长。乔素凯回忆,记得有一次大修装料,最后一根核燃料棒怎么也装不进去,本来装一步只需要20分钟,但那一次却装了4个小时。为了保证核燃料组件的绝对安全,只好不断调整方案,像摆积木一样,小心翼翼一点点尝试,一毫米一毫米地调,直到安全装好。哪怕是耽误了时间,也要保证百分之百安全。

还有一次,在核燃料组件修复过程中,当有缺陷的核燃料棒被拔出,插入实心替换棒时,这根棒的位置比其他棒的位置低了几毫米。当时有团队成员认为几毫米没问题,但乔素凯根据多年的经验判断,这个小小的偏差可能带来其他潜在的风险。“不行!必须返工!核燃料无小事,我们不能在核燃料组件上留下任何安全隐患,一次就必须把事情做好。”乔素凯坚定地给出意见。最终,在大家的反复试验下,将替换棒拉到了正常高度,成功修复了缺陷组件,保证了核燃料组件入堆后的安全运行。