深水钻孔桩钢护筒回收再利用技术

2020-05-19秦涛涛

秦涛涛

(中铁十二局集团第七工程有限公司,湖南 长沙 410004)

近些年来我国桥梁工程发展迅速,修建了越来越多的跨江河的公路、铁路桥梁。深水区桥梁施工需要大量的钢护筒,若能将钢护筒整体拔除,实现回收再利用,将大幅度降低施工成本,为此相关科技工作者对钢护筒的回收利用开展研究。邢磊[1]利用大型吊车和振动锤来拔出超长钢护筒;林枫[2]结合天津站交通枢纽工程第二施工标段,对超深超大钢护筒进行起拔回收和循环利用,并介绍了临时钢护筒的设计和起拔施工技术;吉汉均[3]详细介绍了水下钻孔灌注桩钢护筒回收利用的施工工艺;李果等人[4]和陶万涛等人[5]提出一种利用智能顶升系统的施工工艺来进行钻孔灌注桩钢护筒的回收。本文在参考相关研究文献的基础上,结合安慈高速公路澧水特大桥的工程情况,介绍了水上钻孔桩钢护筒回收利用施工技术。

1 工程概况

1.1 工程结构

安慈高速公路澧水特大桥西为跨越西江水道和澧水水道所设,西江水道在勘察期间水面宽约42 m,水深约8 m左右;澧水水道在勘察期间水面宽约390 m,水深约2~5 m不等,最深可达8 m左右。澧水特大桥桥跨为17×25 m T梁+40 m T梁+17×25 m T梁+(50+80+50)m现浇连续箱梁+16×40 m T梁+(90+2×150+90)m现浇连续箱梁+4×40 m T梁。其中跨越澧水段为(90+2×150+90)m连续梁主桥,主墩采用双柱式门形实体截面,采用整体式承台,承台高4.5 m,承台封底厚2 m,利用承台连接群桩基础,承台下设为钻孔灌注桩桩基础,桩基采用28根∅200 cm的摩擦桩,桩长33~42 m不等。水中主墩的承台标高分别+25.5 m、+26.0 m、+26.5 m,设计施工水位为34.5 m。搭设水上钻孔平台进行施工,钻孔桩施工平台标高+37.0 m。

1.2 工程地质

根据区域地质资料及勘探成果,桥位所经区域的地层由上至下依次为:①填筑土,主要以黏土、粉质黏土为主,含少量卵石、碎砖等,厚约0~2 m。②种植土,厚0.20~0.60 m。③粉质黏土,褐黄色为主,夹灰褐色,可塑状为主,局部为软塑状,厚约0~3.50 m。④淤泥质黏土,灰色、深灰色,软塑~流塑状为主,厚约8.00~18.00 m,分布层位稳定。⑤黏土,以黄色为主,软-可塑状,厚约3~6.00 m 。⑥粉质黏土,褐黄色为主,夹褐灰色,软可塑状为主,厚约0~12.00 m。⑦粉质黏土夹粉砂,灰褐色,灰色为主,可塑状为主。⑧粉砂,灰色,松散—稍密,厚约0~8.00 m。⑨圆砾,杂色,稍密状为主,局部呈中密状,稍湿,砾石成分以英砂岩、砂岩、硅质岩为主。

1.3 水文情况

拟建场地水系主要为澧水及西江,河水主要接受降水及上游溪水汇聚补给,水量受季节变化的影响较大,一般雨季水量丰富,旱季水量较少。4~8月为汛期,河水水位受降水的影响明显,水位陡涨陡落,最高洪水为41.89 m(1998年12月14日)。一般11月至翌年1月为枯水期,枯水季节实测水位28.5~30.5 m,为桥梁基础工程的良好施工期。钻孔内地下水位观测资料及民井调查表明,地下水主要为孔隙水,具有弱承压性,赋存于黏性土之间或黏性土(粉质黏土、淤泥质黏土)之下的细砂、圆砾层中,以地下水径流、越流形式向下游及上部河床排泄。水量稳定,受季节变化的影响小,水量较丰富。

2 钢护筒再利用难点分析及计算

钢护筒采用Q235钢板,其内径比设计桩径大40 cm,即钢护筒采用内径为240 cm、壁厚8 mm的钢护筒。为了防止孔壁塌孔,钢护筒需要穿入平均深度为12 m的淤泥层,平均钢护筒长度为25 m。

2.1 重难点分析

通过对深水桩基础施工过程进行分析并结合查阅相关文献可知,钢护筒循环利用的技术难点如下:

(1)钢护筒拔出过早,混凝土还处于流塑状态,同时由于护筒内混凝土面比护筒外河床面低大约5~6 m,此时桩柱混凝土外侧的土压力大于混凝土对外的压力,桩侧土体会挤压混凝土,容易出现漏筋和缩颈等质量事故。

(2)钢护筒拔出过晚,混凝土凝固后与钢护筒粘结,导致钢护筒拔出困难。即便强行拔出,也可能导致桩柱混凝土因拉拔力过大而开裂,引起不可修复的质量事故。

(3)正确计算钢护筒的最大起拔力、选择合理的起拔设备、设计可靠的起拔反力平台是确保钢护筒实现循环利用的关键。

为有效克服以上困难,实现钢护筒的回收再利用,应分析设计合理的钢护筒起拔时间和拔出方案,在查阅相关文献的基础上,结合本工程实际情况提出钢护筒分两次拔出方案。首次拔钢护筒的时间为混凝土浇注完成后,此时混凝土与护筒之间的粘结力较小,有利于护筒拔出;但也因为此时混凝土尚未初凝,应避免钢护筒拔出后桩侧土体挤压引起缩颈或漏筋等质量事故,因此需根据内外压力平衡原理计算初凝前第1次拔出高度,待混凝土初凝后进行第2次拔出。

2.2 初凝前拔出高度计算

首次拔钢护筒的时间为混凝土浇注完成后,此时混凝土与护筒之间的粘结力较小,有利于护筒拔出;但也因为此时混凝土尚未初凝,应避免钢护筒拔出后桩侧土体挤压引起缩颈或漏筋等质量事故。根据内外平衡原理,初凝前第1次拔出高度按下列过程计算:

(1)护筒外土体侧压力可参考《建筑地基基础设计规范》(GB50007-2011)的6.6.3节计算

Ps=φsγshsks

(1)

式中:φs为主动土压力增大系数,土体高度hs<5.0 m时取φs=1.0,5.0 m

(2)护筒内混凝土的侧压力根据《混凝土工程结构施工规范》,按下式计算

Pc=0.8γchc

(2)

式中:γc为混凝土的重度(kN/m3);hc为钢护筒内混凝土面至护筒底的高度(m)。

(3)根据现场实测可得钢护筒内混凝土浇筑高度Hc和护筒打入河床深度Hs,则护筒底以上外侧河床土体高度hs和护筒内混凝土高度hc之间的关系为

hs=hc+(Hs-Hc)

(3)

由式(1)~式(3)得第1次拔出后钢护筒埋入河床土体深度hs限制如下:

(4)

由式(4)也可以看出,如果钢护筒内护筒内面比护筒外侧河床面高,理论上混凝土浇筑后即可直接拔出钢护筒,不会引起缩颈、漏筋等质量事故。

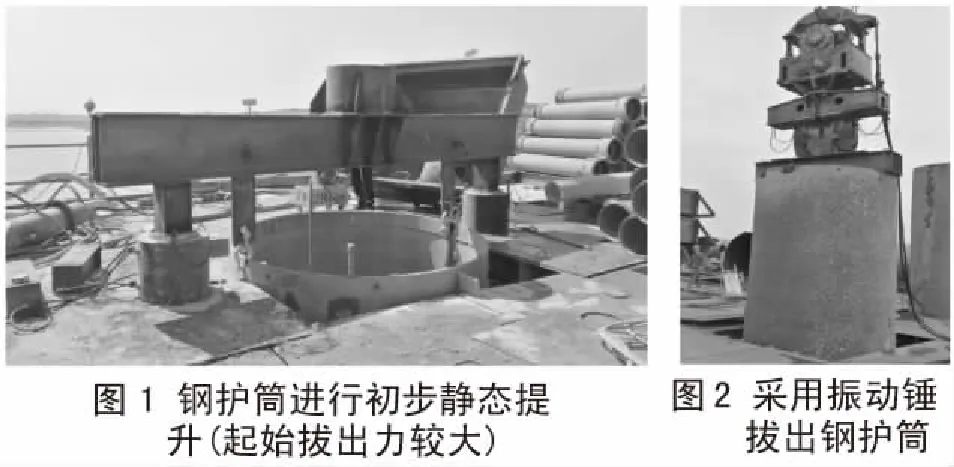

根据本工程实际情况,取γs=18 kN/m3,γc=24 kN/m3,Hs=12.0 m,Hc=7.0 m,φs=1.2,ks=0.3,代入式(4)得hs≥7.55 m。由此可得,第1次拔出高度h1 根据钢护筒拔出过程的受力情况,分别基于新浇筑混凝土模板侧压力和抗拔桩计算公式求解最大起拔力。 (1)根据新浇筑混凝土模板侧压力计算钢护筒内侧抗拔力,混凝土对钢护筒的侧压力按式(2)计算,根据经验取初凝前混凝土与钢护筒之间的摩擦系数μ=0.3,则有 (5) (2)根据《公路桥涵地基与基础设计规范》5.3.3节沉桩承载力容许值计算公式,可得钢护筒外侧土体产生的抗拔力为 (6) 由此可得最大起拔力为 (7) 上述式中:U为钢护筒周长;li为第i层土层厚度,qi为第i层土侧摩阻力标准值,n为钢护筒打入的土层数。 结合本工程实际情况,U=7.54 m,n=1,l1=Hs=12.0 m,q1=30.0 kPa,γc=24 kN/m3,hc=Hc=7.0 m,代入式(7)得F=6 257.9 kN。实际配备了2台500 t千斤顶,按0.8倍效率系数计算,可提供总起拔力P=8 000.0 kN>F=6257.9 kN,满足需求。 在现场实际施工过程中,为提高钢护筒的拔出效率,根据钢护筒的埋深情况,采用2种不同的拔出方案,具体如下: (1)钢护筒打入深度在承台底面以下,且深度超过5.0 m时,采取二次拔出方案。即在混凝土灌注后,在钢护筒上焊接加固吊点,加设双拼I45工字钢提升横梁,采用2台500 t千斤顶进行第1次提升钢护筒。第1次拔出注意事项为:①提升前,确保横梁与千斤顶连接处的稳定性;②千斤顶底部受力点应处于平台横梁处;③两台千斤顶须同步提升,提升速率控制在5 cm/min左右,确保支撑系统的稳定性。具体拔出现场如图1所示。第1次提升结束后对钢护筒的吊点进行钢板加固,待混凝土初凝后使用180型振动锤进行低频振动缓慢拔出钢护筒,当钢护筒底被拔离土层后,关闭振动锤电源,用吊车将钢护筒吊至下一个新桩位。 (2)钢护筒打入深度在承台底面以上,且深度小于5.0 m时,此时估算起拔力不到150 t。为提高拔出效率,取消初凝前的第1次拔出作业,直接待混凝土初凝后采用180型振动锤将钢护筒一次拔出。现场拔出情况如图2所示。 澧水特大桥的水中墩需要设置84根桩基,若按传统方式,需要埋置84个钢护筒。本工程中仅设置了3个钻孔平台,单个平台配置4个钢护筒,共计配置12个钢护筒进行施工,节省了72个钢护筒。若所有钢护筒的长度均按25 m计算,则72个钢护筒约重850 t。不考虑钢护筒的加工费用,并按现有钢材价格计算,本次约节省382万元。由此可知,与传统方式相比,本文提出的深水钻孔桩钢护筒回收利用技术可以大大节省施工成本,具有较好的经济效益。同时通过检测可知,桩基的合格率为100%,即该施工工艺可以保证桩基的质量。 工程应用结果表明,深水钻孔桩钢护筒回收再利用技术是可行的,可以大大节省施工成本,具有较好的经济效益。2.3 最大起拔力计算

3 具体实施方案及效果

3.1 施工方案

3.2 实施效果

4 结论