印制板阻焊层色差改善

2020-05-19万志成王景春

万志成 王景春

(苏杭科技有限公司,江苏 涟水 223400)

1 背景说明

2019年3月某客户邮件告知:C301系列产品PCB发现存在PCB阻焊色差现象,不良现象为PCB绿色阻焊层颜色深浅不一。客户投诉C301 产品色差不良现象见图1。

客户认为阻焊油墨色差存在品质风险,希望我司针对此问题以专案形式进行分析、改善并提供8D报告,以消除其对此批产品信赖性的顾虑。为此我公司组织团队,开展专项分析、改善,以期达成客户要求,并极力降低此次客诉对苏杭集团产生的损失。

图1 PCB阻焊层色差

2 原因分析

2.1 切片分析

对阻焊色差板和正常板进行切片分析,不良板(淡绿)阻焊厚度18 μm,正常板(深绿)阻焊厚度27 μm,不良板油墨厚度偏薄,佐证如图2。

图2 不同阻焊层厚度

2.2 鱼骨图分析

影响PCB阻焊色差涉及到阻焊油墨,及阻焊剂涂布与图形形成过程,可由鱼骨图分析(图3)。

图3 阻焊色差因素

2.3 生产过程主要因素分析

导致阻焊油墨厚度不合格的因素主要在网版印刷工序,若油墨粘度异常、网版使用错误、刮刀角度不合理、印刷压力和印刷速度不适应,这些都会导致墨厚不一样。这五项为影响油墨厚度的主要因子。

3 DOE试验

运用Minitab软件创建DOE设计,针对5个关键因子做DOE试验找出最优参数,生产出预想的油墨厚度,如图4所示。

图4 运用Minitab软件创建DOE试验

使用响应优化器工具,设置油墨厚度目标为28 μm,厚度下限26 μm,上限32 μm,进而生成五个关键因子的最佳生产参数,见图5。

图5 五个关键因子的最佳生产参数

4 试验结果

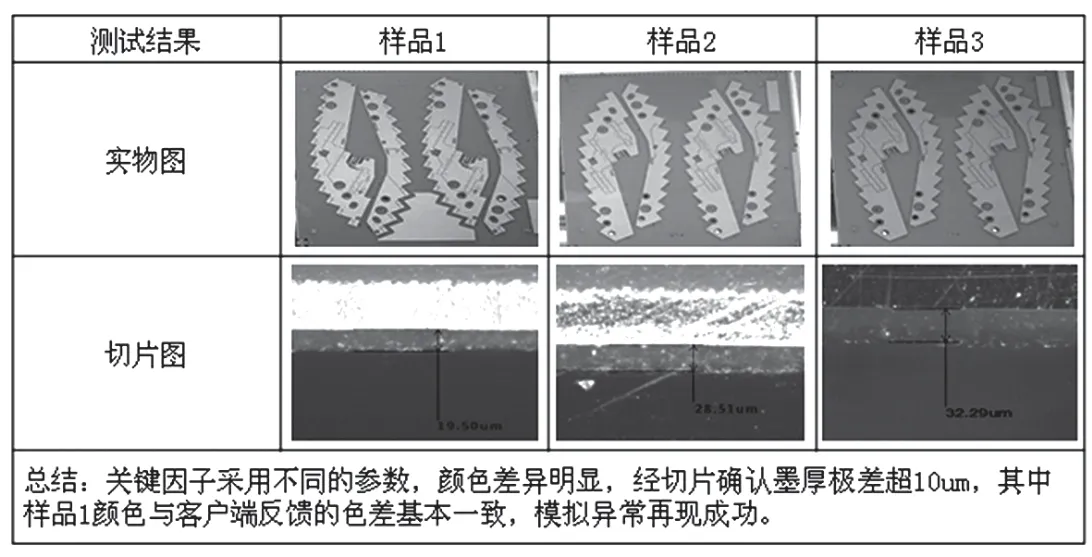

极差试验结果如图6,阻焊层厚度样品1是19.5 μm、样品2是28.5 μm、样品3是32.2 μm。

图6 不同颜色的阻焊层厚度

5 改善措施和结果

(1)优化参数设定(图7),同时更新阻焊印刷工艺文件,实现标准化。

图7 印刷工序参数优化

(2)建立色差限度样本。

公司与客户确认签订限度样本,QC全员对限度样本进行培训,后续检验发现色差板对限度样本进行对比确认,QC检验标准化避免类似不良漏失至客户端。

(3)效果确认。

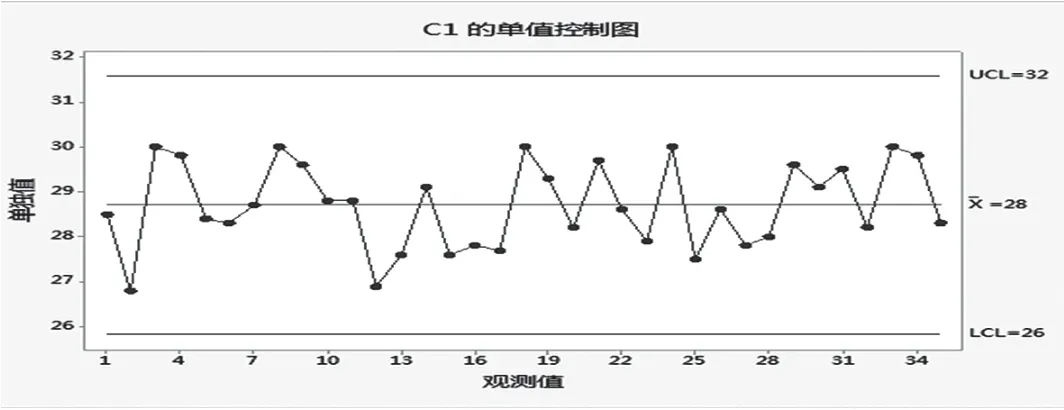

厂内QC检验数据收集,在连续10多周内该客户PCB产品未发现阻焊色泽偏黄或不一现象。针对烘烤后改善品,依照AQL1.5抽样对阻焊层厚度测量,墨厚数据在28 μm~32 μm之间。同时QE将测试数据输入SPC控制图中进行分析,显示结果OK,具体见图8。

图8 阻焊层厚度控制图

(4)效率提升.

针对哑光绿色阻焊剂板,通过DOE试验制定最佳参数生产,可明显提升阻焊丝印作业效率(缩短丝印首件时间,每次由35 min降低至25 min),同时降低由色差问题产生的阻焊返洗(返洗率由0.8%降低至0.1%),结合工序日报数据计算,节约工时成本及返工成本约4316元/月。

(5)已有不良品处理。

在改善前客户投诉的阻焊层色差不良PCB,在成品仓库与客户端停用待确认处理数量有10838 Pcs,总金额137300多元RMB。我们对阻焊色差板进行可靠性风险评估(图9),测试结果合格,证实色差板不存在可靠性问题。最终客户同意这批PCB正常出货使用。

图9 阻焊层色差不良PCB可靠性试验

6 总结

(1)针对此次PCB阻焊层色差问题,我们成立专题组,找出导致色差的直接原因是阻焊层厚度不同。又找出了造成阻焊层厚度不同的因素,在于网版印刷工艺参数不恰当。进而找出最佳工艺条件,解决了PCB阻焊层色差问题;(2)确认改善措施有效,不但提升了产品品质,得到客户认可; 也提高了生产效率,为公司节约了生产成本。