采掘机械截割装置设计及检测技术研究进展

2020-05-18张梦奇

摘要:介绍采掘机械截割装置上截齿排布的特点和空间位姿控制参数,分析了通过编制专用设计程序实现参数化排布截齿的可实现性。对国内外掘进机、连续采煤机和滚筒式采煤机截割装置的专用设计软件及其功能进行了分类介绍,为后续截割装置设计性能分析提供技术依据。基于露天采矿装备截割滚筒截齿磨损自动检测技术,提出了适用于煤矿井下截割条件相似的连续采煤机和掘锚机组截割滚筒的截齿磨损自动检测方法,为未来智慧矿山无人化开采提供技术参考。

Abstract: The characteristics of pick arrangement on cutting device of mining machinery and the control parameters for spatial posture of picks were introduced, and the realization of parameterized arrangement for picks by a special design program was analyzed. The special design softwares and their functions of cutting devices for domestic and foreign roadheaders, continuous miner, and drum shearers were classified and introduced, which providing a technical support for the analysis of design performance of subsequent cutting devices. Based on the automatic detection technology of cutting drum pick wear of open-pit mining equipment, this paper puts forward an automatic detection method of cutting drum pick wear for continuous miner and bolter miner, which have similar cutting conditions of coal mine underground, and provides technical reference for unmanned mining of intelligent mine in the future.

關键词:采掘机械;截割装置;截齿;设计软件;磨损检测

Key words: mining machinery;cutting device;pick;design software;wear detection

中图分类号:TD42 文献标识码:A 文章编号:1006-4311(2020)11-0183-05

0 引言

截割装置是采掘机械破岩的关键部件,根据采掘机械工作形式不同,截割装置可分为掘进机所使用的截割头以及连续采煤机或采煤所使用截割滚筒。无论截割头或是截割滚筒外形通常为圆柱体、圆锥体、球体的单纯组合结构或由上述特征拟合形成复杂表面轮廓结构。截齿在截割装置上以螺旋线形式有序排列,其分布位置和空间姿态角度对截割载荷、截割能耗、截割振动以及煤岩块度、截齿磨损等采掘装备工作性能影响显著。本文主要介绍目前国内外在截割头和截割滚筒设计中使用的软件系统及其功能,为采掘机械截割装置设计专用软件的研发提供参考。

1 齿座在截割装置上的分布特点

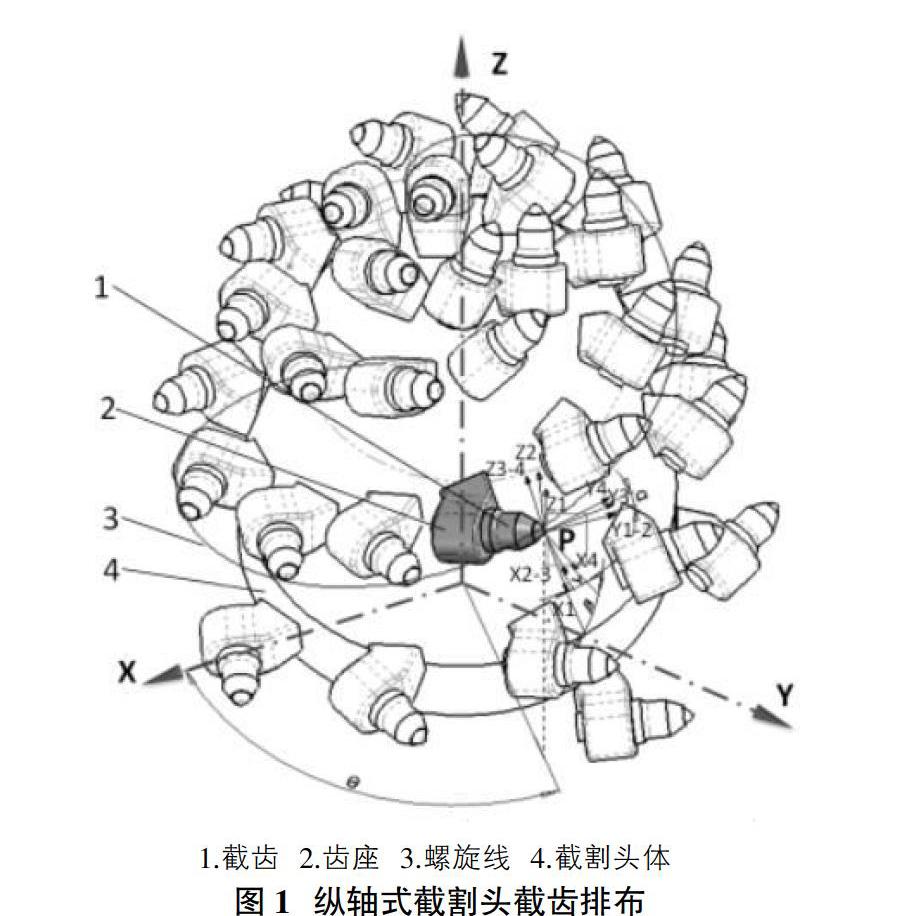

齿座以一定空间姿态焊接在截割装置表面,截齿安装在齿座孔中,齿尖按照特殊的空间螺旋线排布在截割装置上。以图1所示纵轴式截割头为例,截齿齿尖绕截割头主坐标系绕行θ角后沿Z轴移动相依的距离后到达P点,位于P点的截齿和齿座装配体按照先绕Y1轴旋转倒角β,再绕X2-3轴旋转转角α,最后绕Z3-4轴旋转仰角μ,使截齿相对截割头预订设计姿态到达预订设计位置。

截齿在空间的位置和姿态可分别由3个定位设计参数和3个定向设计参数共同确定,见表1。截割装置上所有截齿空间位姿均可按照上述设计方法进行确定,这就为实现截割装置参数化设计以及性能分析提供了设计理论依据。

2 国外截割装置设计专用软件的研发成果

为降低同时参与破岩的截割头上各截齿受力差异,避免出现某一局部区域中截齿受载过大进而造成该截齿过早失效,Sandvik公司在掘进机截割头的设计过程中,采用了截割头设计和仿真专用软件对截齿排布及截割头破岩过程的工作性能进行模拟[1],如图2所示,并根据截消耗量统计数据对截齿排布进行不断改进,研制了适合不同岩石硬度条件下的多种截割头。研究结果表明,通过降低截割头旋转速度获得更高的截割扭矩,能显著改善截割头的破岩效果。随着锥形截齿性能的不断提升,在切削过程中截齿可以承受更高的载荷,进一步提高了截割头在硬岩条件下的工作适应性。

由波兰西里西亚工业大学矿业机械学院采矿机械化研究所开发的悬臂式掘进机截割头辅助设计软件KREON能实现纵轴式和横轴式截割头截齿排布参数的设计,并实现了Autodesk环境下的快速三维建模[2],如图3所示。软件并能根据给定的条件模拟计算出对应的截割载荷,绘制切屑图和巷道断面轮廓图等。截齿排布参数可导入KUKA机器人离线编程系统,对该截割头的机器人制造过程进行进一步模拟分析。

澳大利亚联邦科学与工业研究组织(CSIRO)针对连续采煤机截割滚筒的特点,研制开发了“截割滚筒设计软件”系统,如图4所示。软件分为功能选择、约束检查、参数设置和分析报告4个主要功能模块,能实现对连续采煤机截割滚筒工作过程切屑形成过程的模拟,并能对作用在截割滚筒上同时参与工作的有效截齿总数、载荷和扭矩进行计算和预测。Somanchi等人与Kennametal公司合作开发的截割滚筒设计软件[3],对影响截割滚筒工作效果的6个主要参数进行了2组模拟研究,如图5所示。结果显示,除平衡角外,其余参数的变化均会引起截割载荷的显着变化。

Tiryaki等人研制了采煤机截割滚筒工作过程模拟软件系统[4],分别对2种不同形式的采煤机滚筒的工作过程进行对比模拟计算,如图6所示。通过对作用在滚筒上载荷的三向分力、截割扭矩以及参与截割有效齿数的变化研究了截齿排布参数对截割效果的影响。

3 国内截割装置设计专用软件的研发成果

史秀宝基于MATLAB编制了截割头的参数化设计软件[5],如图7所示,可以对截割岩石或煤炭过程中作用在截割头上的载荷进行模拟,能对钻进和横摆联合工况的切屑图进行模拟,并实现了在Pro/E环境中的截割头自动建模。

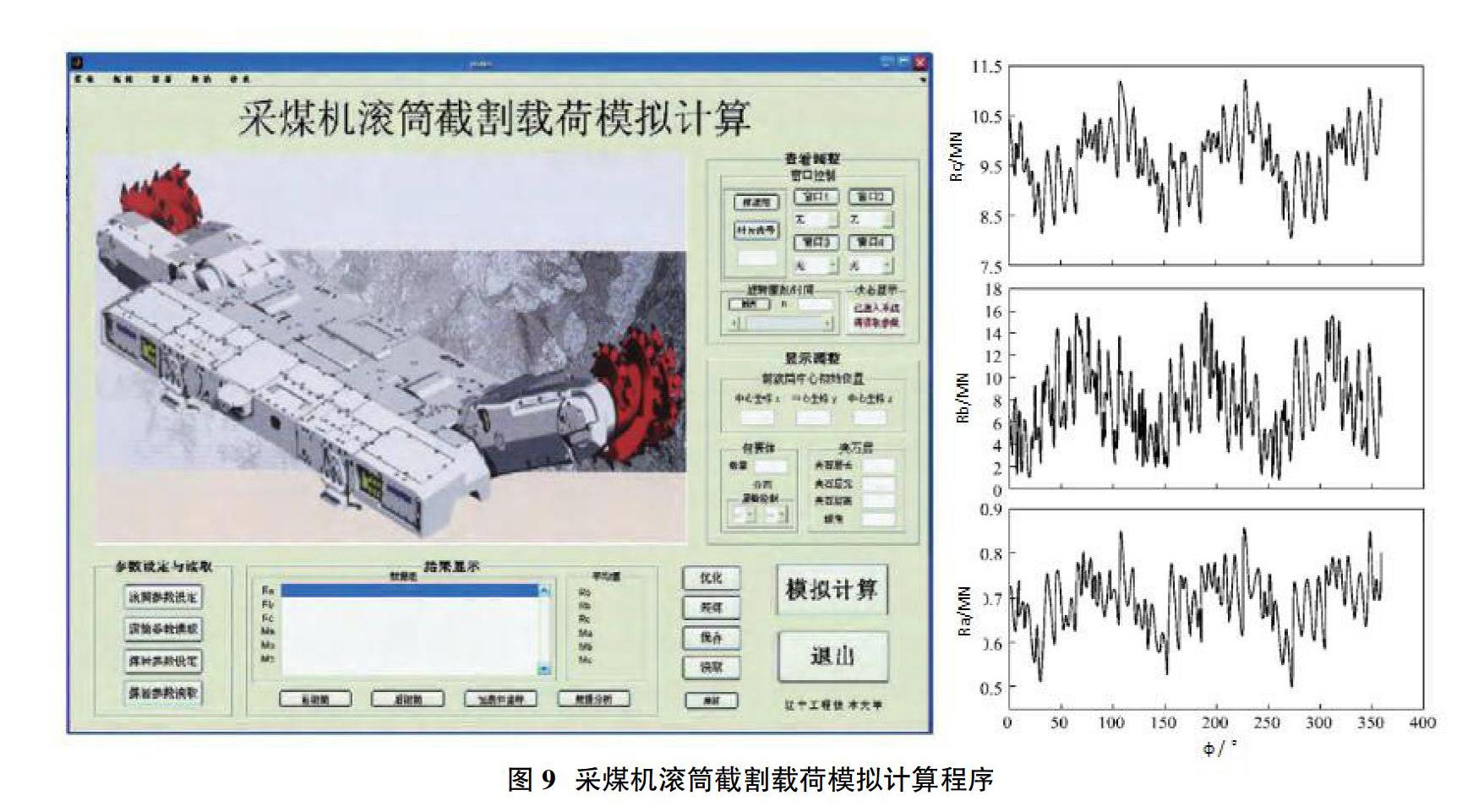

魏苍栋等人通过应用“截割头截齿计算程序”对截割功率为260kW掘进机的截割头进行截齿设计计算,并在SolidWorks环境中完成了截齿和齿座自动装配建模[6]。李晓豁等人基于MATLAB开发了采煤机滚筒截割载荷模拟计算程序,实现了对前后滚筒的截割煤体的工作载荷进行模拟验证和自相关分析,如图9所示。

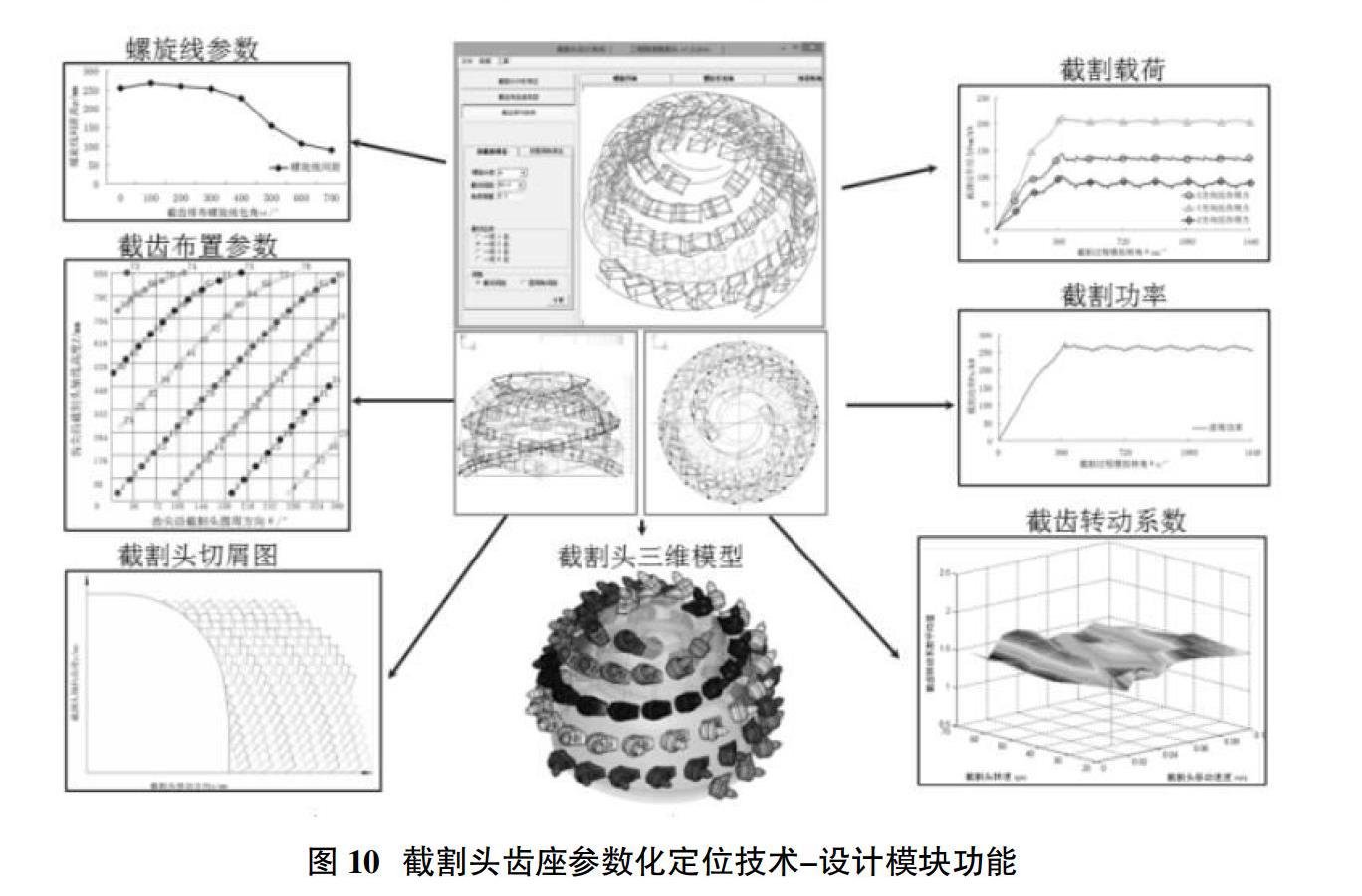

张梦奇等人提出截割头齿座参数化定位技术[7],开发了由设计模块、制造模块和检测模块组成的截割头设计系统,建立了截割头产品全生命周期管理方法。其中截割头设计软件能对排布螺旋线、截割头不同移动速度与转速匹配条件下的切屑图、不同岩石硬度条件下的截割功率和截割载荷以及截齿自磨砺性能进行全面计算分析,并建立了截齿和齿座三维模型数据库,实现了基于参数化技术的截割头三维自动建模[8]和机器人自动制造过程可视化模拟,如图10所示。

4 截割装置检测技术

在采掘设备工作过程中,自动检测并提示需要更换的截齿序号能有效提高截割破岩性能,并避免截齿失效导致的齿座或截割头失效。为此Wirtgen公司开发并实现了对截齿磨损状态的自动化实时监测系统WPI,可对露天采矿设备截割滚筒上的截齿磨损情况进行自动检测,工作原理如图11所示。检测部分由8组固定在机身上的激光发射器和光学传感器组成。

当截割滚筒空载转动时,由发射器发出的光源照射在截齿和齿座表面[9],通过三角测量原理检测光源截割滚筒表面投影轮廓线的偏移。由于固定在机身上的光源和传感器的位置相对角度差不变,因此可以通过计算获得截割滚筒表面的三维轮廓高度坐标,并由此判断存在磨损的截齿,如图12所示。

基于煤矿井下采掘机械的工作形式和截割滚筒的旋转形式,该技术特别适用于工作条件相似的连续采煤机及掘锚机组损坏截齿的自动检测。在上述设备的减速器机壳与截割滚筒之间或在截割臂上方,根据截割滚筒的宽度,设置多组防爆激光发射器和光学传感器。检测过程如下:后撤采掘机械至安全位置,将截割大臂升至水平位置,启动截割滚筒和外喷雾系统清理附着煤泥。开启自动检测功能,在设定的时间内,计算通过确定位置上截齿的几何轮廓形状平均偏差,并与完好截齿的轮廓进行自动对比计算后,从而确定截割滚筒上截齿的损坏程度。

5 结语

①通过介绍截齿在采掘机械截割滚筒上的排布特点,分析了通过编制计算程序实现截齿排布参数化设计的可实现性;②分析了国内外截割头、连续采煤机和采煤机三种典型采掘機械目前所采用的截割装置设计系统软件及功能作用;③提出了适用采掘装备的截齿磨损实时自动检测方法,为未来智慧矿山建设中的无人化采掘技术提供技术依据。

参考文献:

[1]PICHIER J, RESTNER U. New Technologies Extend the Range of Applications of Roadheaders [J]. Water and Energy Abstracts, 2005, 15(1).

[2]CHELUSZKA P. Computer Aided Manufacturing of Working Units for High Performance Mining Machines [M]. Computer-aided Technologies-Applications in Engineering and Medicine. IntechOpen. 2016: 19-40.

[3]SOMANCHI S, KECOJEVIC V, BISE C. Analysis of force variance for a continuous miner drum using the Design of Experiments method [J]. International Journal of Surface Mining, Reclamation and Environment, 2006, 20(2): 111-26.

[4]TIRYAKI B, AYHAN M, HEKIMOGLU O. A new computer program for cutting head design of roadheaders and drum shearers; proceedings of the 17th International Mining Congress and Exhibition of Turkey–IMCET, F, 2001 [C].

[5]李晓豁,史秀宝,焦丽,等.纵轴式掘进机截齿排列的参数化设计[J].黑龙江科技学院学报,2012,22(1):28-32.

[6]魏苍栋,高春芳.关于掘进机截割头截齿分布的研究;proceedings of the第五届全国煤炭工业生产一线青年技术创新交流表彰大会,F,2010[C].

[7]张梦奇,闫献国.截割头齿座参数化定位技术研究[J].煤炭科学技术,2019,47(06):23-29.

[8]张梦奇.基于SolidWorks二次开发的截割头自动装配技术[J].煤矿机械,2013,34(3):259-260.

[9]Wirtgen GmbH (DE). Method for determining the wear state [P]. USA: US8386196B2. Feb.26,2013.