铁路隧道上跨高速公路隧道段施工

2020-05-18蒋才华

蒋才华

摘要:文章通过铁路隧道上跨高速公路隧道段的施工,总结了在施工中采取三台阶控制爆破工法、通过对公路隧道进行爆破振速测定的数据分析、反馈优化调整各爆破参数、指导施工。安全、高质、按期地完成了云南省范围首例铁路隧道上跨高速公路隧道的施工,取得了相关的经验。

Abstract: In the tunnel section construction of a railway tunnel spanning over expressway, this article summarizes the construction of a three-step controlled blasting method through the data analysis of the blasting vibration velocity measurement of the expressway tunnel, feedback optimization and adjustment of various blasting parameters, and guides the construction. The construction of the first railway tunnel spanning over expressway tunnel in Yunnan Province was completed safely and with high quality and on schedule, and relevant experience was obtained.

关键词:上跨;控制爆破;爆振监测及应用

Key words: spanning over;controlled blasting;blast vibration monitoring and application

中图分类号:U455 文献标识码:A 文章编号:1006-4311(2020)11-0156-04

1 工程概况

1.1 曼迈一号隧道概述

曼迈一号隧道为设计160km/h的单线隧道,设计为10.8‰的单面上坡。全长3605m,最大埋深291m。上跨公路隧道段在斜井大里程出口段。本隧地质复杂,地下水有笫四系孔隙潜水、基岩裂隙水,设计预测最大涌水量为4908m3/d;隧区上覆第四系全新统滑坡堆积层块石土,坡洪积层淤泥质土、粉质粘土、碎石土,坡残积层粉质粘土;下伏基岩为白垩系下统乌沙河组泥岩夹砂岩,景星组泥岩夹砂岩、砾岩,侏罗系中统泥岩夹砂岩、砾岩等;隧道出口段左侧约15m有一上龙茵2#滑坡,该滑坡滑动方向与岩层倾向一致,为顺层滑坡,主滑方向118°,主轴向长约285m,宽约300m,滑坡外形多呈扇状,山坡的平均坡度缓于20~30°,局部较陡,滑体上形成村落,前沿即为小磨二级公路、213国道及南大窝河。

1.2 曼迈一号隧道与昆磨高速公路七道班隧道位置平面图

曼迈一号隧道D1K483+070~D1K483+130段隧道洞身上跨昆磨高速公路七道班隧道,線路中线夹角为32°51′25″,本隧隧底与公路隧顶高差16.85m。(图1)

1.3 昆磨高速公路七道班隧道简介

本隧所上跨七道班隧道全长1243m,为双车道高速公路隧道,洞内两侧拱部设置照明系统,边墙采用白色底漆加两条红色警戒线粉刷,洞内拱顶设有通风风机。

2 施工方案

2.1 方案概述

曼迈一号隧道洞内上跨昆磨高速公路七道班隧道施工里程为D1K483+070~+130,最近距离公路隧道拱顶16.85m,采用专项爆破设计,控制爆破振速,对既有隧道进行爆破振速监控,并随时优化爆破参数。

2.2 施工前复查

施工前与公路管理单位沟通,并共同对上跨七道班隧道交叉点前后50m进行检查,检查施工前有无开裂、渗漏水、掉块现象,对检查结果形成书面记录并共同签字确认。

2.3 洞内上跨段施工

上跨昆磨高速公路隧道施工采用三台阶法控制爆破开挖。

2.3.1 三台阶法施工

2.3.1.1 三台阶法施工工序(图2)

2.3.1.2 三台阶法施工要求

①隧道施工坚持“短进尺、弱爆破、强支护、早封闭、勤量测”的原则。

②三台阶法施工上中下台阶高度各为4.3m、2.5m、3.0m,一次进尺宜为0.6m,台阶长度控制在3m~5m。

③清除钢架脚下虚渣使钢架底脚置于牢固的基础中,采用钢管锁脚加强措施,必要时施作临时仰拱。

④根据监控量测结果、分析、调整支护参数,并为二衬的施工提供依据。

⑤根据爆破振速监测数据分析、指导、修定最佳爆破参数。

2.3.2 支护措施

上跨段衬砌结构采用Ⅴc型复合式衬砌,全环设置I18型钢钢架加强支护,纵向间距0.6m/榀,拱部设置Φ60中管棚超前支护,纵向间距6.0m/环,每环21根,每根长9.0m。在D1K483+100~+130出洞管棚施工区段,由洞外向洞内施作拱部Φ89大管棚超前支护,大管棚纵向间距30m,共21根,每根长35m。

2.3.3 仰拱、拱墙衬砌措施

仰拱紧随开挖进行,且开挖≤3m/循环;仰拱安全步距不超过35m。仰拱采用设置仰拱栈桥的方法。衬砌安全步距不超过70m。

3 工期及进度计划安排

上跨段计划施工60天。

4 控制爆破方案

4.1 V级围岩爆破参数设计

上跨段设计为V级围岩,地质为泥岩夹砂岩。

①炮眼孔径:根据现场施工机具实际情况,炮眼孔径选用d=40mm。

②炮眼深度:该段设计钢架间距为0.6m/榀,每炮孔利用率0.85,设计炮孔深度L=0.8m(超深0.2m)。

③掏槽孔:第一排直孔,第二排斜孔楔形掏槽,排间距1.0m,炮孔间距0.5m,底部间距为0.4~0.65m。炮孔较普通炮加深h=0.3m,掏槽孔如图3。

④辅助孔:间距按1.0m、1.2m两种考虑。

⑤底板孔:炮孔间距0.8m~1.0m,底孔孔口较底板高0.2m,但孔底应低于底板0.2m。

⑥周边孔:在距轮廓线0.2m处,根据设计要求控制爆破,炮孔间距@取0.4m,面层厚度900mm。

⑦炮孔数目:根据以上布孔原则确定后,用经验公式N=3.3进行估算比较合理性,公式中N-炮孔数量,单位为个;f-岩石紧固性系数,泥岩夹砂岩根据经验值岩石坚固性系统f=5~6,取5;s-隧道掘进断面面积,Vc面积为71.46m2。

炮孔布置比较合理性:

N=3.3=3.3=97个。

因考虑周边孔爆破的效果,本设计炮孔数量要求相对偏大,三台阶法炮孔为118个。

4.2 每一循环装药量Q的计算及炮眼装药量分配

4.2.1 炮眼装药量分配

炮孔线装药系数按掏槽孔0.6kg/m,辅助孔、底板孔0.4kg/m,周边0.2kg/m进行装药。列表计算总药量,与公式Q=qV=qsLη计算比较合理性。其中q为单位炸药消耗量, V为每循环爆破岩石体积,s为隧道掘进断面面积,L为炮孔深度,η为炮孔利用率。以钢架间距0.6m进尺1榀计算, 炮孔利用率η=0.85,掏槽孔超深h=0.3m。现场上、中、下台阶分段爆破,施工爆破参数表见表2。

4.2.2 每一循环装药量Q的计算

①炮眼装药量的多少是影响爆破效果的重要因素。采用公式:Q=q×V,公式中:Q— 一个爆破循环的总用药量(kg);q— 单位炸药耗药量,V级围岩砂岩夹泥岩取q=0.8kg/m3;施工单耗需试验调整;V— 一个循环进尺所爆落的岩石总体积(m3)。

经计算:上台阶Q=qV=0.8×(26.60×0.8)=17.02kg>16.80kg,满足要求。

中台阶Q=qV=0.8×(20.79×0.8)=13.31kg>7.68kg,满足要求。

下台阶Q=qV=0.8×(24.07×0.8)=15.40kg>7.36kg,满足要求。

②根据设计图和相关规范要求,隧道设计规定爆破振速控制在10cm/s以内。依据《爆破安全规程》,初步计算隧道掘进爆破炸药安全用量。

安全用量公式Q=R3(V/K)3/a

Q—同段别雷管同时起爆炸药安全用量kg;V—爆破振动速度最大值,10cm/s;R—爆破区药量分布的几何中心至既有线隧道边墙的距离m;K、α—地质条件等多种因素有关的系数,按照表选取。

计算得出不同距离下,在确保昆磨高速公路七道班隧道衬砌爆破振速不大于10cm/s的条件下,同段别最大起爆炸药安全用量:现按最低距离R=16.85m计算时,计划每循环进尺0.6m。Ⅴ级围岩泥岩夹砂岩,a取值1.8,k取值350,V取值10cm/s时Qmax=16.853×(10/350)3/1.8=12.77kg>3.96kg(掏槽眼3段用量),满足要求。

4.3 装药结构及起爆网络

采用工业电雷管起爆,连续藕合装药结构。在岩层内爆破,炮眼深度不足0.9m时,装药长度不得大于炮眼深度的1/2;炮眼深度大于0.9m时,装药长度不得大于炮眼深度的2/3。考虑地下水丰富,采用抗水性能好的乳化炸药。

①上台阶起爆顺序为掏槽孔→辅助孔→周边孔→底板孔。见图4。

②中台阶起爆顺序为辅助孔→周边孔。见图5。

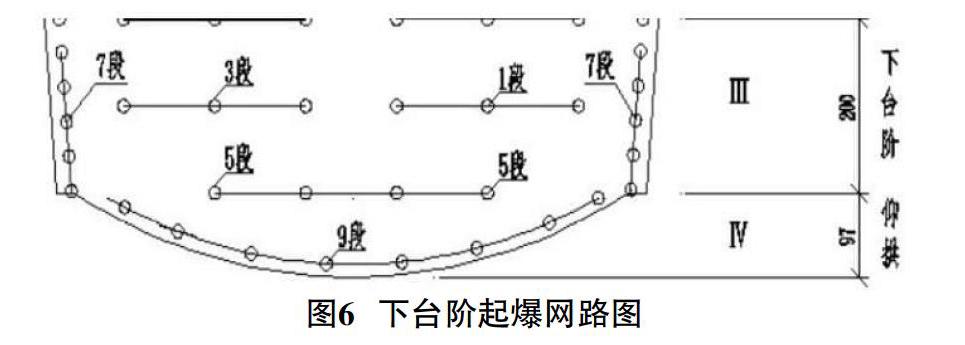

③下台阶起爆顺序为辅助孔→周边孔→底板孔。见图6。

5 爆破震动速度监测

5.1 监测目的

通过对爆破振动监测,判断爆破振动是否超过《爆破安全规程》GB6722所规定的允许振动速度以及设计要求爆破振动速度<10cm/s。分析施工参数与地面振动效应的关系,反馈调整爆破施工参数,如毫秒延期雷管的选择、分段与炮孔数、单响最大药量等,避免爆破振动对高速公路运营隧道产生破坏性影响,实时向业主、监理和设备管理单位通报监测结果,做到信息化施工,以保证运营高速公路隧道的安全。

5.2 檢测重点

曼迈一号隧道D1K483+070~+130段开挖爆破施工对昆磨高速七道班隧道的振动影响。

5.3 监测方案

①选择代表性上跨段进行1~2次控制爆破振速监测,验证爆破参数设计,通过监测调整、修正爆破设计,为爆破施工提供理论依据。②直接在七道班隧道内监测,监测测点布设在曼迈一号隧道上跨掌子面距离最近对应的七道班隧道里程上(水沟盖板以上1米范围内)布5个测点,下一个测点距离前一个测点往开挖方向5~10米,对爆破产生振动直接进行测试。

5.4 仪器设备的选用连接

中国科学院成都分院中科测控公司生产的TC-4850爆破测震仪。本仪器使用一体三维振动传感器,可对微小振动及超强振动进行测量。该仪器可实现连续的振动监测。

5.5 其他安全控制措施

①爆破施工期间,每次爆破后均派专人检查公路隧道衬砌及既有设备情况;②爆破施工避开车流高峰期,每天爆破时间为12:30~14:30与00:30~05:30。

5.6 爆破振动监测结果及结论

根据要求对上跨段前后做了2次监测,同里程中下台阶(含仰拱)影响最大、上台阶稍次、中台阶影响最小几乎为0,最不利监测数据如表5。

通过对各台阶爆破振动监测得到的数据进行分析看出:

①在测点3所测的爆破振动速度最大,但水平径向、切向和垂直振动速度均在0.6cm/s以下,这些所测振动速度均远小于《爆破安全规程》(GB6722-2014)规定的爆破振动安全允许标准[交通隧道10-12cm/s(f≤10Hz)、12~15cm/s(10

②根据监测结果,曼迈一号隧道D1K483+070~+130段的各台阶爆破振动不会对昆磨高速公路七道班隧道造成不良影响。

6 小结

铁路隧道上跨高速公路隧道施工,①采用三台阶控制爆破,尽量减少对围岩的扰动,通过对爆破振速的监测,判断爆破振动是否超过《爆破安全规程》GB6722所规定的允许振动速度以及设计要求爆破振动速度<10cm/s;并反馈调整爆破施工参数,如毫秒延期雷管的选择、分段与炮孔数、单响最大药量等,实现信息化施工,可以做到保证运营高速公路隧道的安全。②填补了云南省范围铁路隧道上跨高速公路隧道施工的空白,并取得了相应的工法和经验等。

参考文献:

[1]吉昊,刘志博.基于BIM技术的铁路隧道建模方法研究[J].价值工程,2020,39(01):188-190.

[2]李娟,王锐生.BIM技术在高速铁路隧道上的应用研究[J].科技与创新,2020(03):155-157.

[3]李君君,刘传涛,梁树锋.新建巴万高速公路隧道上穿既有襄渝铁路隧道施工力学行为研究[J].石家庄铁路职业技术学院学报,2019,18(04):1-7.