皮带运输机拉紧方式的优化研究

2020-05-18柏挺

柏 挺

(山西兆丰铝业有限责任公司氧化铝分公司,山西 阳泉 045000)

1 皮带运输机拉紧方式的分类

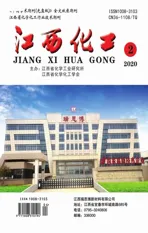

1.1 螺杆式拉紧类型

螺杆式拉紧类型如图1所示,可知螺杆式拉紧类型的张紧滚筒设计在皮带运输机尾端的架子上,当需要变化皮带张紧度时,利用特定工具调节皮带螺杆的伸长量,从而控制张紧滚筒移动,进而达到调控皮带运输机张紧程度的目的[2]。螺杆式拉紧类型构造较为简单,成本低,但是张紧滚筒往往会随着时间而移动位置,导致张紧程度随时间延长而下降。该装置适合应用在对张紧精确度不高、张紧力要求较小、皮带作业时间有限的皮带运输机。

1—运输皮带;2—张紧滚筒;3—皮带螺旋杆图1 螺杆式拉紧类型

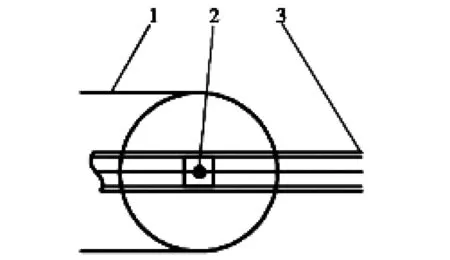

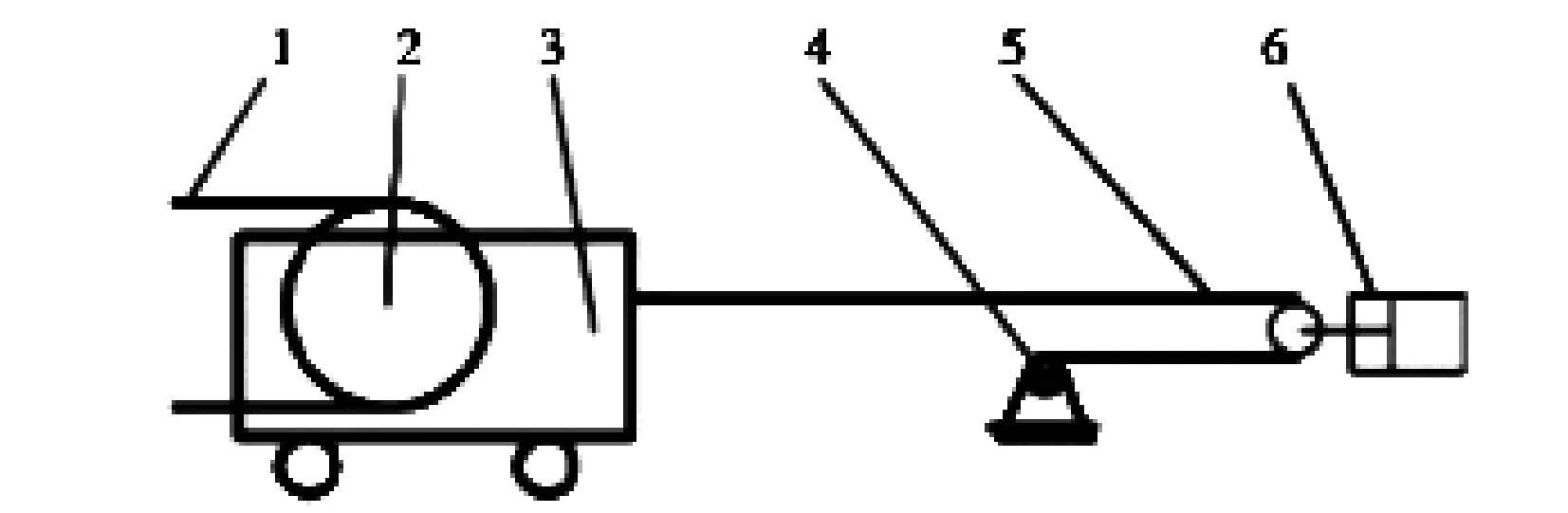

1.2 水平拉伸张紧类型

皮带运输机水平拉伸式张紧装置如图2所示。由图2可知,该装置将张紧滚筒安装在可移动小车上,外加荷载通过滑轮组始终连接小车确保张紧力的大小和方向保持不变,其最大张紧程度取决于外加荷载的重量。皮带运输机拉伸式张紧装置构造较为简单,后期投入维护小,但装置占地体间较大,安装调试较为复杂,因此,该装置多用于长时间运输物料、运输距离长且运载功率较大的皮带运输机[3]。

1—运输皮带;2—张紧滚筒;3—可移动小车;4—滑轮装置;5—外加荷载图2 拉伸式张紧装置

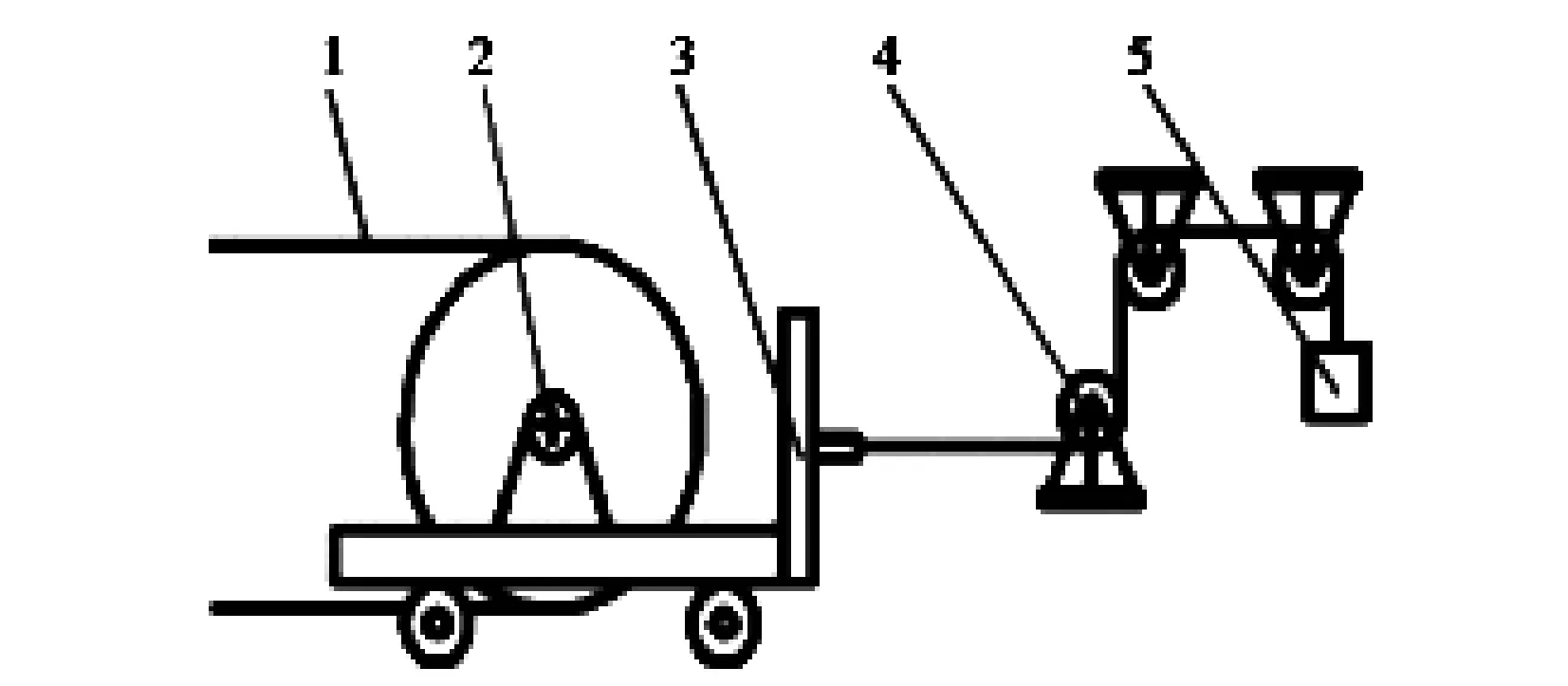

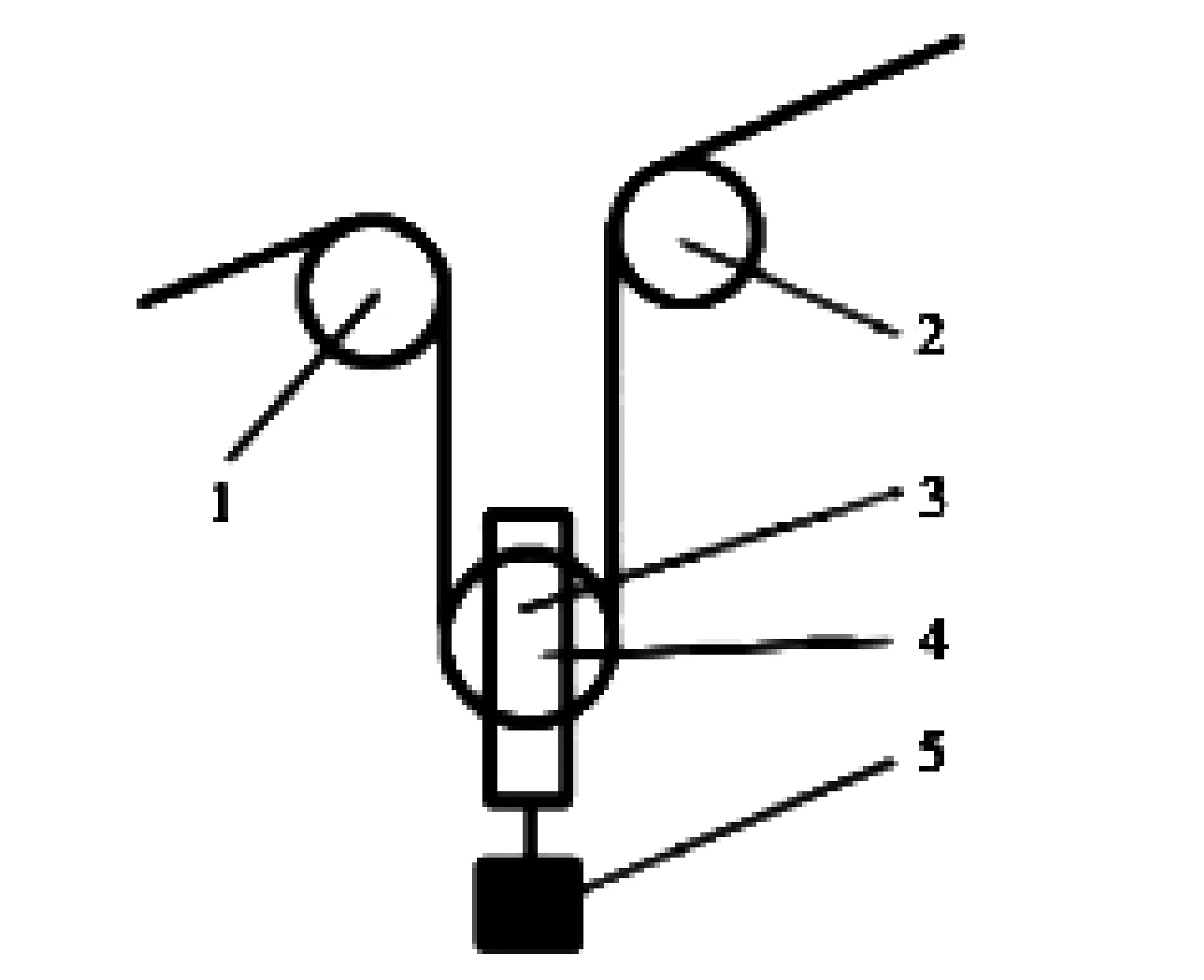

1.3 竖直拉伸式张紧类型

皮带运输机竖直拉伸式张紧装置如下页图3所示。由图3可知,竖直拉伸式张紧装置同样通过外加荷载来拉伸张紧滚筒从而完成对运输皮带的张紧,和水平拉伸式张紧装置不同的是它并不需要移动小车,而是通过两个支撑滚筒改变皮带运转方向,方向由水平转变为竖直,再通过外加荷载对张紧滚筒进行竖直拉伸。这种装置较水平拉伸式张紧装置而言,占地空间小,但是由于持续对张紧滚筒实施外加荷载,无疑增加了设备的耗损率,增加成本投入,缩短了皮带使用寿命。

1—运输皮带;2—支撑滚筒;3—张紧滚筒;4—外加荷载图3 竖直拉伸式张紧装置

1.4 液压拉紧类型

液压拉紧类型如图4所示。由图4可知,液压拉紧类型通过液压能为皮带提供张紧力,能够根据皮带运输机的荷载变化实时反馈调节。该装置反应动作快,能有效避免皮带启动和运行过程中的打滑、运行不平稳等情况,张紧程度能够始终保持较高水平。液压拉紧类型能够控制皮带的正常生产张紧力是启动张紧力的0.7~0.8倍,运输过程平稳,除此之外,其还能远程调控张紧类型。

1—运输皮带;2—张紧滚筒;3—移动小车;4—绞车;5—钢丝缆绳;6—液压油缸图4 液压拉紧类型

2 皮带运输机拉紧方式的优化

由于最初设计时主要考虑到空间限制的原因,1#皮带运输机采用中部竖直拉升式张紧类型,结果在后期1年的试验运行过程中,出现4次机电事故,影响生产运行,造成了不必要的经济损失。1#皮带运输机主要由驱动装置、滚筒、皮带架、运输皮带、拉紧装置及其他保护装置组成。

带速设定为3m/s。皮带运输距离可达160m,运输皮带长度为328m,皮带的安全系数为0.95。皮带运输机在运转过程中具有一定的惯性,因此在进行皮带拉紧调控时往往要考虑运载物体重量,以保证运输物体不会和皮带发生打滑。皮带的安全系数m计算公式如下:

式中,P为皮带运输机的荷载量,t/h;L为皮带的宽度,mm;F为运输皮带的最大承载力。

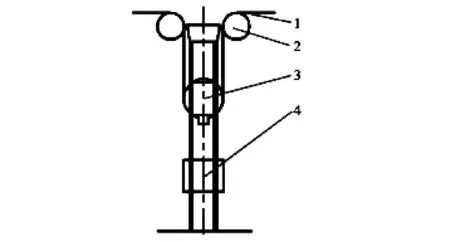

使用中部竖直拉升式张紧类型,如图5所示可知,张紧滚筒安设在皮带机架上,而皮带机架与外加荷载连接为一个整体,皮带机架在支撑滚筒的支护下,在外加荷载作用下沿着竖直轨道上下运动,从而确保皮带运输机有一定的张紧力。在使用过程中,存在部分问题严重制约的高效生产运输任务,具体如下:

1、2—支撑滚筒;3—张紧装置;4—张紧滚筒;5—外加荷载图5 1#皮带运输机拉紧方式

1)拉紧类型维护任务重。这种拉紧方式需要配备3个滚筒,其中1个用于拉紧使用,另2个用于支撑支架,因此给设备检修及后期维护增加了巨大的工作量。

2)拉紧类型维护难度高。外加重物荷载处于张紧装置下方,该位置空间环境较为恶劣,张紧装置的两端轴承处在半空中,保养比较困难,检修人员需要携带专用工具进行检查,还需要攀爬作业,安全隐患较大。

3)拉紧类型故障频发。由于保养难度大,部分抱有侥幸心理的操作人员对设备的定期保养不能达到规定要求,尤其是润滑不到位,这有可能引发机电事故灾害。张紧滚筒由于所处的空间位置极其恶劣,飘散的粉尘会增加轴承损坏,从而导致机电故障率增加。

为解决现有中部拉紧系统存在的缺陷,结合生产实际情况,考虑将1#皮带变更为机尾拉伸式张紧装置,首先将现有的中部拉紧系统彻底拆掉,然后在机尾处安设拉紧系统,即在尾端处增设可移动小车,并和末端滚筒连接固定,此时在小车下方铺设能使其前后运移的轨道,通过钢丝缆绳将小车、3组滑轮及外加荷载连接,这样在外加荷载的重力拉伸下,能够保证张紧的稳定性,提高工作性能。在改进皮带机的拉紧方式后,试验运行6个月,未曾发生机电事故,工人检修过程中消耗时间减少,后期成本投入明显减少,安全性得以提高。

3 结论

较之前拉紧方式优化后的拉紧方式优势显著,具体体现为:滚筒数量减少为3个,皮带运输机能够有效避免多次弯曲转向,使用寿命明显延长,能有效节约生产投入;设备维护量明显减少,不仅能够降低操作人员的工作强度,提高设备运行质量,而且设备维护更加方便安全;滚筒破损率明显降低,轴承损坏也明显减少,设备运行过程中振动率相对减小,皮带运输机跑偏问题得以彻底解决,输送机皮带撕裂发生率显著降低,大大提高了输送机使用寿命,增加了经济效益。