三相卧螺离心机在罐底油泥清洗工艺中的应用

2020-05-18俞利楠

唐 妹 俞利楠

(上海市离心机械研究所有限公司,上海 200431)

前言

随着国家高速发展,我国成为了石油消费大国,石油的战略储备能力在近些年里突飞猛进,而原油的储存运输都离不开油罐。根据国家油罐修理规定,储罐大修间隔期限为5~7年,并且在检修或更换储油品种之前必须清洗,油罐在储运过程中底部会沉积形成胶状物质层——油泥。这些油泥如不清楚将造成储罐进出管线的堵塞、罐容的减少,增加安全隐患等危害[1]。

在油罐清洗后的液体中含有大量可以循环使用的原油以及罐底的油渣和清洗用的清水。在以往的工艺中,对这些清洗后的液体需要加温,加入絮凝剂以及破乳剂后,先进行固液分离,将液体中的固体清除;然后将分离后的液体进行油水分离。这样的工艺较为繁琐,分离步骤采用中需要采用两台的分离设备。三相卧螺离心机的引入,直接将清洗后的液体进行固-液-液的三相分离,节省分离的步骤,提高分离的效率。

一、油泥清洗工艺

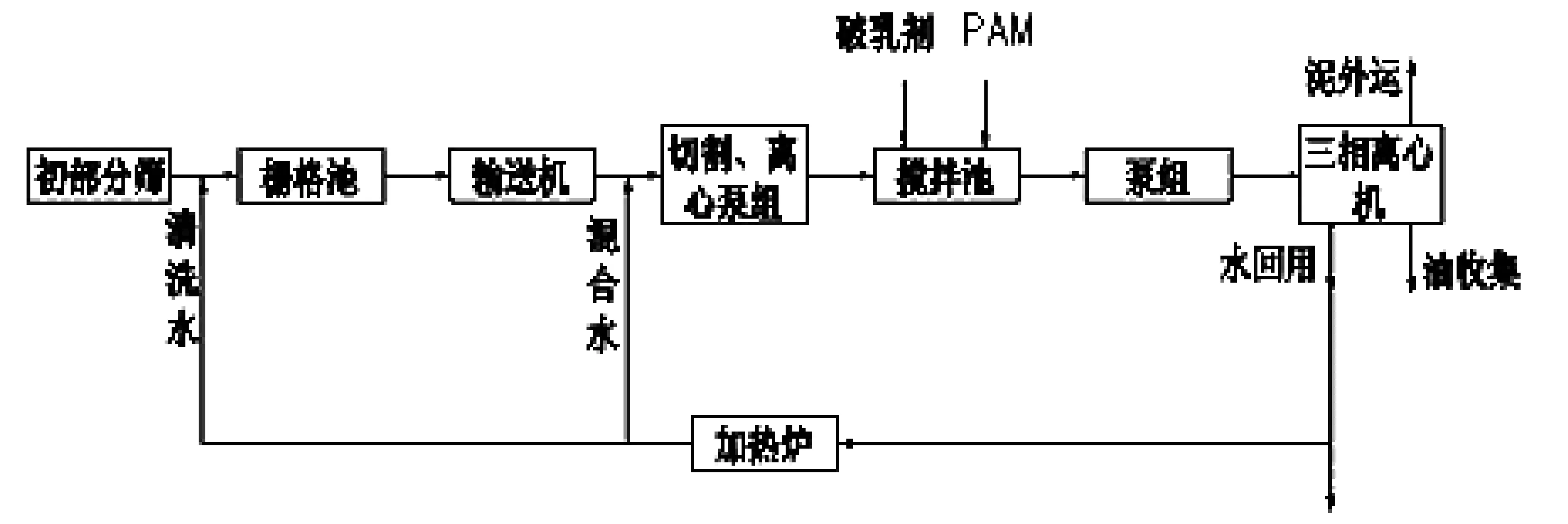

罐底沉积油泥经过清洗喷枪的射流冲洗搅拌,恢复良好流动性后,泵送至油泥分离系统的加热、调质装置后送至三相离心机进行油、水、泥三相分离[2],由于油泥的粘度高,流动性差,为防止在处理过程中出现设备堵塞,需要在油泥进入系统泵送、分离、搅拌等多个环节前保持其流动性,因此需要加热辅助系统来加热、调制油水混合物,始终保持其流动性。整套油泥清洗工艺主要运用了三相离心机系统,包含了初筛池、栅格池、输送机、输送泵组、搅拌池、药剂池、破乳池、加热辅助系统、三相卧螺离心机等基本处理工作单元,整个三相分离离心机系统工艺流程如图1所示:

图1 三相离心分离系统流程图

罐底沉积油泥在进入三相分离系统中前需要进行初筛,目的是祛除混合物内的缠绕物体,防止堵塞、损坏设备;初选完成后,混合物被送入粗筛池(栅格池)内由筛池上方的栅格分离块状物体如石块等,防止损坏输送设备;经过筛池筛查后的混合物由重力作用落入输送机中,由输送机的螺旋推料将油泥水送入切割泵管道,经过离心泵送,混合物进入搅拌池;混合物在搅拌池内与破乳剂、絮凝剂以及水进行混合后,通过二级泵送进入三相离心机内在离心力作用实现油、液、固的三相分离;分离后的固体物质由固相出口排出,进行集中收集后,由车辆外运进行深度处理或者是填埋;分离后的液体(水)回流储水罐,用于在搅拌池内于混合物进行再次混合以及设备停机前的系统清洗;分离后的油则作为产品进行回收[2]。

二、三相卧螺离心机的介绍

固—液—液三相分离卧式螺旋卸料沉降离心机(简称三相卧螺离心机)是一种技术性能先进的新型卧螺离心机,其实现了轻液、重液、固相三相在同一设备内的有效分离,完全取代了传统的固-液两相分离加液-液分离的复杂三相分离工艺,提高了分离的效率,降低了投资成本,是值得在诸如棕榈油、鱼油、煤焦油、油田回收油、餐饮废油等化工、食品、石油行业推广的新型产品。

三相卧螺离心机设备由进料组件、底架部件、转鼓部件、螺旋部件、差速齿轮箱、驱动部件、罩壳部件七大机构组成。与传统两相分离的卧螺离心机相似,只是其内部构造方面有所差异,使其具备了一次进料同时分离出油(轻液相)、水(重液相)、固渣(固相)的能力。三相卧螺离心机的基本工作原理与传统离心机亦相似(见图2):

离心机依靠自身旋转总承(螺旋、转鼓组合)高速旋转,在总承内部形成高于重力加速度几千倍的加速度,使需要被分离的物质因轻相液体、重相液体和固相三者的比重差不同而产生分层;固相物沉降到转鼓内壁上,形成固环层,而两种密度不同的液相形成同心圆柱,较轻的液相处于内层,较重的液相处于外层,不同的液环层的厚度可通过进行独特设计的可调式溢流板进行精确调节;再通过设备差速齿轮箱在旋转总承中的转鼓、螺旋产生相对运动,使沉积在转鼓壁上的固相由螺旋输送器向转鼓小端输送,并在转鼓锥端进行双向挤压,进一步提高沉渣含固率,最终在转鼓小端出渣口处排出设备机体外。分离出的轻、重液相分别从转鼓的轻、重液相出口排出,进入相应的收集管道或储存罐。

三相卧螺离心机的主要特点:

1.技术参数指标高,采用超大长径比(L/D=4.6),增加了物料在机内的澄清和脱水停留时间,提高了各相的回收率。采用高转速、可调差速系统,在提供强大离心力的同时,动态调节差转速,实现各相分离效果的动态稳定。

2.适用范围广,特别适用于对轻、重液相要求高的工况。采用大扭矩行星齿轮机械差速器,输出扭矩范围大,可满足不同物料的推料需求,降低了能耗。可根据客户需求更换不同材质、结构,满足客户多种不同需求。

3.自动化程度高,该设备的物料分离过程是在全封闭、全自动、连续式的情况下进行,既减少了对周边环境的影响,又降低了工人劳动强度。

4.调节方便,该设备采用先进的变频调速系统,与其他形式产品相比能耗更低,工作转速调整更方便,而差转速也可在任意工作转速下进行精确调节。差转速初始调节范围大,精度高,可满足不同物料需求。

5.该设备结构紧凑,占地面积小,节省土地资源。各连接接口布置合理,便于安装。各部件结构设计合理,便于维修保养。

三、现场应用情况

中国陕西省某油田对储油罐的油泥清洗水进行三相分离处理,进入三相离心机前的物料成分:15%-17%油,63%-70%水,15-20%固渣。根据罐底油泥清洗工艺,进行了系统选型,核心设备选用了V5型三相离心机,对于处理该物料其主要参数如下:

表1 V5型三相离心机参数表

施工现场进行了系统安装,持续调试运行稳定后,测试并记录了相关设备运行数据及油泥处理后的情况,如下:

表2 油泥处理表

根据试验情况,经过三相离心机分离后取样测试,油相所含的三相成分范围分别为:含油98.0%~98.5%,含水0.6%~1%,含固体泥0.9%~1.0%;液相所含三相成分范围分别为:含油0.39%~1.0%,含水93.2%~95.0%,含固体泥4.05%~5.9%;固相所含三相成分范围分别为:含油3.9%~4.8%,含水35.9%~37.3%,含固体泥58.9%~59.8%。由数据可以得出V5三相卧螺离心机处理储油罐清洗水的处理效果油相得油率可以达到98%,水相中的逃油率<1%,达到客户技术要求。

四、结论

该项目表明V5三相卧螺离心机完全可以胜任对储油罐清洗水处理,该罐底油泥清洗工艺能够节省分离的步骤,提高分离的效率;但是同时,处理后固相物质含油量依然偏高,后期将继续对于该罐底油泥清洗工艺进行研究改进以及相关配套设备的技术优化。