复合无机粉体简介及其在粉末涂料中的应用

2020-05-18吴润泽

吴润泽,刘 军,李 杰,杨 春

(1.江苏兰陵高分子材料有限公司,江苏常州 213119;2.江苏兰陵涂装工程有限公司,江苏常州 213119;3.苏州锦艺新材料科技有限公司,江苏苏州 215021)

0 引言

粉末涂料作为因无污染、省资源和高效能特点而发展起来的新型环保产品,在我国开发和应用已有50 多年的历史了。近年来随着国家政策对环保涂料的驱动,更加促进了粉末涂料的快速发展,应用端也对粉末涂料提出了更高的指标要求,如提高木纹转印的清晰度、提高涂层的硬度、提升涂层的耐腐蚀性、耐老化性、耐水煮性、耐冲击性等等。

粉末涂料工程师在提升涂料性能时往往从调整树脂和搭配助剂的方向去解决,而忽视了从填料的方向去辅助解决。研究表明[1],功能粉末涂料的配制过程中,特种体质颜料的运用也是必不可少的,如选用得当能够赋予粉末涂料特殊的功效。

对粉末涂料常用体质填料的应用研究表明[1],硅微粉的综合性能最好,其次是云母粉,滑石粉、硫酸钡的综合性能依次降低,受试填料中,碳酸钙的综合性能最差。目前,硅微粉已在重防腐、耐高温、绝缘和阻燃等功能性粉末涂料中得以广泛应用,但在占市场份额较大的建材粉末涂料中则鲜有规模化应用,这主要是因为硅微粉(SiO2)虽然是一种硬度高、导热系数低、耐高温、绝缘和化学性能稳定的非金属材料,但市场上大多数硅微粉是经由成本较低的物理法得到的[2],其莫氏硬度为7。这对于粉末涂料挤出机、磨粉机等加工设备的磨损是不容忽视的,造成其大规模应用于建材粉末涂料领域会增加综合成本而得不偿失。

复合无机粉体是一种用于覆铜板的填料,现已大面积替代普通硅微粉用于覆铜板的制作加工,复合无机粉体的应用得益于其特种加工工艺而降低了莫氏硬度,从而避免了普通硅微粉导致的覆铜板硬度增加,在后道切削加工中出现刀具磨损加快,同时白边的现象,以及生产成本大幅上升等问题。产品具有白度高、超纯、粒径管控优异、电导率低、强耐候、高抗性(酸、碱、盐雾等)、低膨胀系数、高介电常数等优异的理化性能。

鉴于硅微粉的功能性应用和复合无机粉体在覆铜板领域的应用经验,本研究根据自身现有的试验条件,对复合无机粉体用于粉末涂料作了初步的探索性试验。

1 试验部分

1.1 原材料及仪器

原材料主要有端羧基聚酯树脂、TGIC(异氰尿酸三缩水甘油酯)、金红石型钛白粉、沉淀硫酸钡、流平剂、分散剂、除气剂、消光剂和其他户外粉末涂料常用材料。

试验设备包括实验室用双螺杆挤出机、粉碎机、静电粉末喷涂设备、恒温烘箱等。采用的仪器有激光粒度仪、电子天平、铅笔硬度计、光泽仪、漆膜冲击器等。

1.2 复合无机粉体的制备

第一阶段,按照质量百分比组成称取原料,原料优先选择石英石、矾土、方解石、萤石等提纯后的矿粉,混合均匀后加入高温池窑中熔化,池窑火焰温度为1500~1560℃,熔融液体通过流料通道流出进行水淬,沥水烘干,工艺流程见图1。

图1 复合无机粉体的制备工艺流程(第一阶段)Figure 1 Preparation process of composite inorganic powder(stage 1)

第二阶段,将烘干后的块状物料采用干法研磨工艺进行研磨,后精细分级至目标粒径的超细粉体。即将第一阶段所得检验合格的原料放进球磨机中研磨,该研磨工艺可以连续进料和出料,也可以一次投入若干质量原料,连续研磨若干时间后出料;出料时要经过微粉分级机控制粒度,粗的产物返回磨机再磨,细的则是产品。干法研磨要严格控制物料的含水量,产品不再干燥。工艺流程见图2。

图2 复合无机粉体的制备工艺流程(第二阶段)Figure 2 Preparation process of composite inorganic powder(stage 2)

1.3 粉末涂料及涂膜的制备

采用和常规粉末涂料相同的加工方法,按照试验配方,将复合无机粉体与树脂、助剂、颜料和其它填料进行物理混合,然后用双螺杆挤出机挤出,I 区温度90 ℃,II 区温度110 ℃,片料用粉碎机粉碎后,过180 目筛,即得成品。用静电喷枪将粉末涂料成品喷涂于25 mm×16 mm 的钢板上,样板放置在200 ℃的恒温烘箱中烘烤10 min。取出钢板后在室温下冷却至常温,测试涂膜的各项基本性能。

2 结果与讨论

2.1 复合无机粉体的技术指标及其作为通用填料的可行性

市面上常见的硅微粉主要成分是SiO2,为白色粉末状固体。而本研究所述复合无机粉体是通过数种矿物提纯后复配、高温熔炼、水淬成非晶态物料后经精细研磨分级工序加工而成的。就化学组成而言,普通硅微粉中SiO2的含量大于99.0%,而本研究所述复合无机粉体中SiO2的含量在60%~70%之间,SiO2含量的下降有效降低了粉体的莫氏硬度。

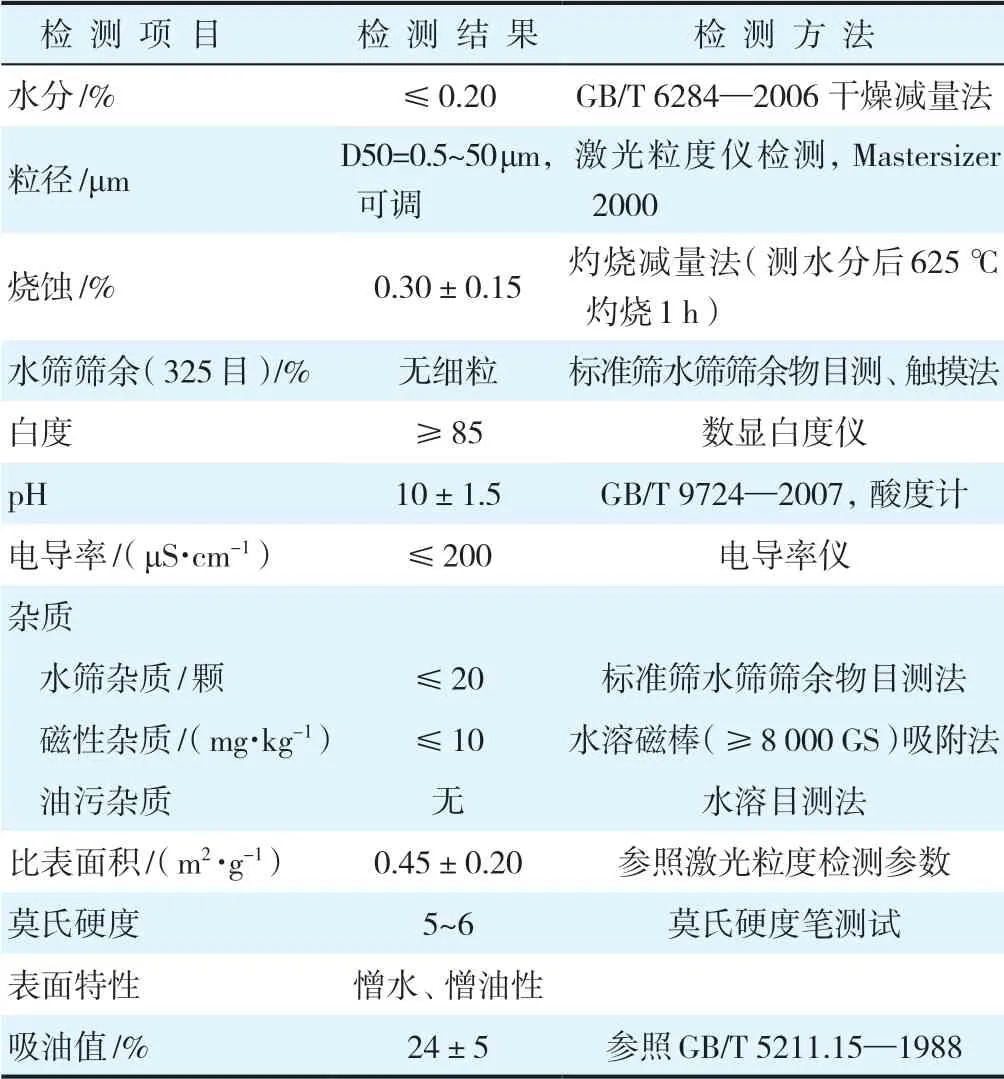

复合无机粉体的理化指标见表1。从表1 中可以看出,该粉体具有白度高、纯度高、粒径管控优异、电导率低、杂质含量少、磁性杂质管控好等特点。

由上所述可知,复合无机粉体不同于市面上流通的硅微粉,其莫氏硬度介于5~6;而市面上常见的硅微粉是由天然石英(SiO2)或熔融石英(天然石英经高温熔融、冷却后的非晶态SiO2)经破碎、球磨(或振动、气流磨)、浮选、酸洗提纯、高纯水处理等多道工艺加工而成的微粉,莫氏硬度为7;粉末涂料常用硫酸钡的莫氏硬度为3~4。从上述3 种粉体的莫氏硬度对比来看,复合无机粉体的莫氏硬度介于硅微粉和硫酸钡之间,故其对粉末涂料生产设备的磨损也介于二者之间,从涂层性能改善和设备损伤方面综合性价比考虑,该粉体能够作为通用性填料用于粉末涂料中。

表1 复合无机粉体的理化指标Table 1 Physical and chemical indicators of composite inorganic powder

2.2 复合无机粉体在粉末涂料中的应用

在具体试验当中,我们将复合无机粉体(下称CM 粉)和硫酸钡作对比,初步测试了其在超耐候粉末涂料体系、透明粉末涂料体系、热转印粉末涂料体系3 个领域中的应用特点,并对其它领域的应用结果做了一简要介绍。

2.2.1 在超耐候消光领域的应用

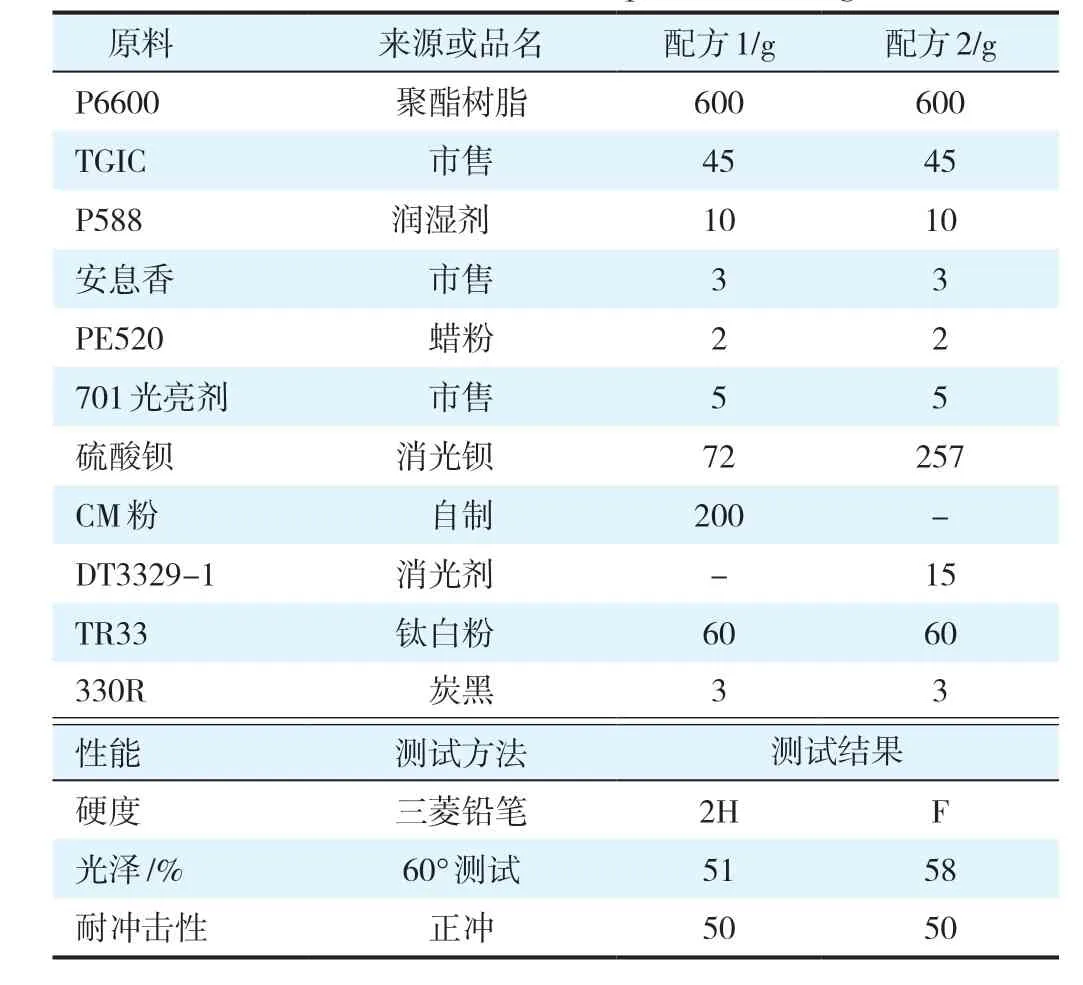

因为CM 粉的加入降低了涂层光泽,所以硫酸钡的方案中搭配了物理消光剂DT3329-1 以降低光泽,让两个方案在基本相同的光泽下进行对比。试验以DSM 的P6600 耐候树脂为主体树脂,按照表2 配方配制户外消光粉末涂料并喷板。表2 列举了涂料试验配方和常规检测指标。

表2 复合无机粉体用于超耐候粉末涂料Table 2 Composite inorganic powder used in super weather-resistance powder coatings

由表2 可知,在常规超耐候配方体系中,用CM粉替换20%的硫酸钡能够达到2H 的漆膜硬度,而全部使用硫酸钡的方案,漆膜硬度仅为F,即CM 粉能够显著提升漆膜的铅笔硬度,这主要得益于CM 粉体自身莫氏硬度高,从而增加了漆膜的硬度;另一方面,有鉴于无机粉体粒径对于漆膜光泽的影响,研究发现,当CM 粉体粒径D50 控制在12 μm,D99 控制在34 μm 时,20%添加量的CM 粉能够显著降低漆膜的光泽,试验结果表明,其消光性能能够达到添加1.5%DT3329-1 消光剂时的同等效果,消光特性来源于精密加工设备和严格的分级管控。

目前粉末涂料耐候性的评估方法主要有紫外光老化、氙灯老化以及天然曝晒试验。研究表明[3-4],聚酯粉末涂料的失光主要是由于紫外线引起的。为了节省测试时间,本研究选用了紫外C 灯进行加速老化试验,相较于UVA(315~400 nm)和UVB(280~315 nm),UVC 的波长更短(100~280 nm)、光子能量更高,对树脂的破坏性更大。试验结果如图3 所示。

图3 CM 粉和硫酸钡对超耐候粉末涂层失光率的影响Figure 3 Effect of CM powder and barium sulfate on light loss rate of super weather-resistance powder coating

由图3 可以看出,添加CM 粉的样板,QUVC 老化25 h 后仍然有>95%的保光率;而未添加CM 粉并用DT3329-1 消光的样板,当照射10 h 时保光率<95%,照射15 h 时保光率<85%,而照射25 h 时保光率<80%。添加20%CM 粉的涂层在紫外光试验中保光率更好,在整个测试周期中的失光率均低于5%,明显好于硫酸钡与消光剂搭配的方案。自制的复合无机粉体CM 有助于户外产品取得更好的耐候性,可以辅助超耐候树脂体系粉末涂料达到更高的耐候性要求。

究其原因,主要是因为CM 粉纯度更高,化学稳定性好,紫外线作用下没有变价的金属元素,对紫外光更加稳定,另外形成更加致密、均一微观结构的漆膜辅助提升耐候性。在上述对比测试中,耐候性提升明显,还有一个原因是CM 粉因其粒径的精细管控对漆膜有一定的消光作用,添加20%CM 粉可以消光到55°左右,而全部使用消光钡的方案必须添加物理消光剂来达到此光泽,有机锌盐和蜡粉复配的物理消光剂的加入也造成了紫外光测试时涂层保光率的下降。

2.2.2 在透明粉末涂料中的应用

透明粉末涂料主要用于汽车、摩托车配件、金属工艺品等的罩光保护,透明粉末涂料配方中通常不添加硫酸钡等填料,因为其加入会影响涂膜的透明度。为保障涂膜的高透明性和稳定性,配方中所用填料的折射率应尽量与树脂的折射率接近或一致,目前合成树脂的折射率大部分为1.43~1.48。通常,一般的无机非金属材料的折射率都在1.5 以上,而要将其折射率控制在1.43~1.48,必须对无机非金属材料进行特别的配方设计,来降低其折射率。

表3 为采用锦艺公司自制的CM 复合无机粉体与硫酸钡作为填料的对比测试,从板面透明度来讲,添加20%CM 粉的透明度最佳,金属底板清晰可见,略偏蓝相;20%硫酸钡对应的样板透明度最差,金属基板可见度差,涂层为黄色浑浊态;10%的CM 和10%的硫酸钡搭配使用时,对应样板的透明度居中。就光泽来讲,添加20%CM 粉的涂膜光泽最高,这主要是因为涂膜透明度高对入射光减损影响小,金属基板的反射光和涂膜表面反射光产生叠加所致;20%硫酸钡对应的样板光泽最差,这主要是因为硫酸钡自身有一定的着色作用,漆膜呈微黄色,光线反射过程中没有金属底板反射光的叠加效应。

表3 复合无机粉体用于透明粉末涂料Table 3 Composite inorganic powder used in transparent powder coatings

从上面的讨论可以看出,CM 粉因其折射率和树脂接近,可用其作为填料制备透明粉末涂料,添加量多少需要根据实际情况摸索。CM 粉的透明度好得益于其生产时的特殊熔制过程及配方设计,二者之一选择不合适,则制备的复合无机非金属粉的折射率均会偏离目标值很多。

2.2.3 在木纹转印粉末涂料中的应用

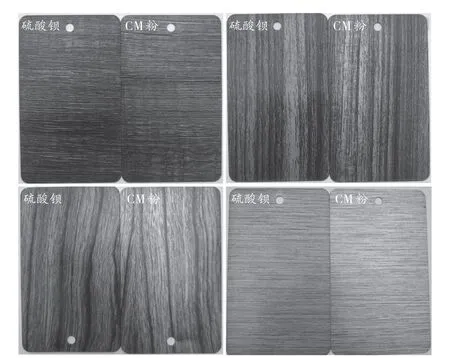

热转印也称热升华,是将各种图案利用转印油墨印制在高精度纸上,并采用热转印设备在短时间内将其加热到设定温度,使转印纸上的图案转印到铝型材涂层等材质上的一种特殊工艺[5]。热转印粉末涂料不要求底粉有太好的遮盖力,所以在表4 的测试基础配方中没有添加颜料,填料分别选用了CM 粉和常用的消光钡。

表4 木纹转印粉末涂料的测试基础配方Table 4 Test basic formula of conversion powder coatings

图4 为CM 粉和硫酸钡作为填料转印后涂层表面的照片,由图4 可以看到,硫酸钡作为填料时,由于硫酸钡透明度差,硬度低,出现涂层表层与油墨的黏连,转印线条杂乱,图案清晰度差。而CM 粉作为填料的转印涂层硬度高,涂层表面无油墨残留,转印后易撕纸,清晰度高。

图4 CM 粉与硫酸钡为填料的转印效果对比图Figure 4 Effect comparison diagram of CM powder and barium sulfate as filler in conversion powder coatings

影响转印效果的因素主要是涂层的硬度和致密性,这两者是由聚酯树脂的酸值、平均官能度以及固化程度带来的交联密度和填料自身的硬度决定的。在相同酸值的聚酯树脂体系中,CM 粉自身的硬度高,粉末涂料涂层的硬度也较高,这样最终转印效果也更好。从图4 中可以明显看出,复合无机填料转印的图案更清晰。这说明在高清晰度木纹转印粉末涂料配方设计中,填料的选择也不容忽视。本研究所述复合无机填料并不是多多益善,其加量到40%时会对流平带来负面影响。具体添加量须依据实际产品来调整。

3 结语

通过对多种无机非金属材料进行特别的配方设计及特定的熔制工艺,得到了莫氏硬度降低及折射率和树脂接近的复合无机粉体材料。以此材料作为粉末涂料填料,测试结果表明,该复合无机粉制备的超耐候粉末涂层对紫外光更加稳定,能够形成更加致密、均一的微观结构,辅助提升涂层的耐候性;因其折射率和树脂接近,可用其作为填料制备透明粉末涂料;用该系列粉体作为填料制备的转印涂层硬度高,转印后易撕纸,清晰度高。综上,CM 系列复合熔融无机粉体是一种综合性能优异的功能性填料。