车身防腐浅析

2020-05-18赵安伟李叶菊周晓东北京汽车股份有限公司北京101300

赵安伟,赵 洋,李叶菊,刘 微,周晓东 (北京汽车股份有限公司,北京 101300)

0 引言

腐蚀问题是一个全世界共同面临的问题,汽车工业作为全球制造业的一大支柱,汽车腐蚀不仅导致资源的损失,更是会带来安全问题和给人们的生活带来不便。有调查显示,全世界每90 s 就有1 t钢铁变成铁锈;钢板腐蚀减薄1%,车身强度降低5%~10%,更会影响汽车的服役寿命。

防腐是汽车涂装的3 个功能之一,而车身防腐又不是涂装一项能保证的,而是贯穿了车身设计、同步工程分析、钢板选材、焊接控制等各个方面,需要统筹考虑。

1 防腐要求

我国汽车工业发展历史较短,但近二十年来汽车销量突飞猛进,已连续多年产销量位居世界第一,而相应的防腐法规以及人们的腐蚀防护和维权意识却不足,国内汽车厂商对汽车设计的防腐目标并不低,但实际使用中与合资品牌仍有较大差距。

中国汽车工程学会发布的《汽车腐蚀与防护工程》一书中显示,各国汽车整车防腐目标多在10~12 a,见表1。

表1 各国汽车整车防腐目标Table 1 Anti-corrosion targets of autos in various countries

与国内同行类似,北汽设定整车防腐目标为“抗腐蚀性满足外观具有6 a 的耐腐蚀性寿命;功能、抗穿孔具有超过10 a 的耐腐蚀性寿命”。

在一汽宋华等的《汽车防腐蚀应对措施及涂层耐腐蚀性能评价》中同样显示,各国整车防腐要求10 a以上,且有愈加严格的趋势,见表2。

表2 各国汽车整车防腐蚀标准Table 2 Anti-corrosion standards of automobile in various countries

“欧洲整车腐蚀标准与各大汽车厂整车防腐”一文则更细致地指出,欧美汽车厂的腐蚀担保年限不同,但同样以12 a为主流,最高的奔驰为30 a(见图1、图2)。

图1 欧洲腐蚀防护Figure 1 European corrosion protection

图2 北美腐蚀防护Figure 2 North American corrosion protection

国内实际使用中,自主品牌与合资品牌腐蚀差距可能是受法规不够完善和消费者维权意识不足的影响。国内实际把防腐保证单独列入售后质保的,目前查到仅长城汽车一家,描述为“自车辆购买之日(购车发票中的开票日期)起,在12 a(不限公里数)内,因材料质量或制造工艺问题而导致的车身钣金锈穿问题,可免费为用户进行修理”,同样也规定了交通事故、鸟粪等不可抗力、未按要求保养等状况导致的锈蚀问题除外。合资品牌在国内同样处于入乡随俗的状态,与欧美锈蚀管控力度不可同日而语。例如网上一个案例:1995 年,阿拉巴马州的医生戈尔购买了一辆黑色宝马五系轿车,但后来发现部分车漆在从德国到美国的运输过程中因为酸雨腐蚀而被重新喷过。在告上法庭之后,他获得了4000 美元的补偿以及 200 万美元的赔偿。

因此,汽车防腐能力的提升除了主机厂技术升级和自身目标设定提高外,市场消费者维权意识提升和国家法规的完善也是重要的推动力。实际使用中也能感受到豪华品牌二三十年无严重腐蚀问题的优良品质,自主品牌先天发展时间有限,防腐设计和实际使用表现仍需继续提高,任重而道远。

2 防腐保证

车身防腐是一个系统工程,贯穿汽车设计到生产使用的整个生命周期,以下重点从设计和制造的角度对车身防腐保证措施进行简要阐述。

2.1 产品设计/同步工程分析

质量是设计出来的,包括产品设计和工艺设计,防腐质量同样需要产品设计的保证。

在产品设计中通过改进钣金搭接结构、铰链结构、造型结构等尽量避免锐边尖角、边缘缝隙结构的存在,或者在边缘部位增加防护,在外饰防护的同时避免外饰与钣金间的缝隙以及破坏钣金涂层现象的发生,为车身防腐打下结构性的基础。

同步工程分析是产品设计的三维数据检验,通过软件模拟和经验标准对数据进行分析反馈,避免问题流入生产制造环节,无法避免的,提前进行工艺分析,通过工艺设计来解决。具体包括电泳的排气孔、沥液孔、防电场屏蔽孔等的分析,例如钣金间隙要求≥6 mm,保证电场分布的同时也保证电泳漆流动的畅通;包括密封胶以及注蜡的可操作性分析,通过人机工程及机器人能力分析,可实现打胶注蜡的同时避免影响其它孔位、螺柱等装配功能的实现,确保所有需密封部位在制造工艺上可满足产品需求。

问题不能通过产品结构更改解决时,必须同步进行工艺设计分析,如铰链遮挡部位涂胶需要开发专用枪嘴;如在某新能源车型开发时与油车共线生产,由于电池安装需求,车底纵梁靠近两侧裙边,在底涂胶工位吊具托起车身打胶时,纵梁局部被吊具托块遮挡无法打胶,产品结构不可以更改,则通过工艺设计开发专用胶枪和改到其它工位打胶的方式进行解决。

2.2 板材选择与冲压

板材是防腐的重要保障,为实现更好的防腐性能,在很多关键部位选用了镀锌板或锌铁合金板等板材,随着污染防治、轻量化的需求,铝板、碳纤维板等的应用也逐渐普及,在保证和提高防腐能力的同时,对焊接和涂装工艺也提出了更高的要求。

板材材质之外是冲压现场和工艺的管控:

(1) 锐边腐蚀是车身腐蚀最为常见的腐蚀现象,锐边在车身上不可避免会存在,产品设计只能保证一些关键防腐点,其余要通过冲压工艺来保证,如钣金锐边毛刺≤0.1 mm,必要时进行检查和打磨等;

(2) 需保证板材存放和加工过程的防护、防锈,避免过度打磨,同时注意所用油石和砂纸型号,避免带来涂装后的二次打磨;

(3) 钢板粗糙度需控制在1 μm 左右甚至更低,控制Wa 和RPc,从钢板开始,为漆面外观打下良好的基础,避免由于钢板粗糙导致涂装后的过量打磨,因而降低油漆的防腐效果。

2.3 焊接控制

焊接同时也是冲压的延续,需尽量减少焊接过程对钢板造成的二次伤害,保证钢板的过程质量。焊接对防腐的影响很大,包括:

(1) 点焊密封胶、折边胶等胶类的使用,在保证焊接共用的同时,该胶本身就已经属于车身防腐的范畴,是对缝隙腐蚀最好的防护手段。缝隙腐蚀是对车身腐蚀危害最大的一类腐蚀,汽车用低合金钢大气腐蚀速率不会达到0.1 mm/a,在有涂层防护的情况下12 a 不会出现腐蚀穿孔现象,但如果产品结构设计不当、钢板选材不当且没有点焊密封胶等的防护,发生缝隙腐蚀,则很可能在3~5 a 就发生腐蚀穿孔。因此需保证防腐缝隙部位焊装用胶的连续和填充完整,甚至局部溢出,再通过焊缝搭接边一侧涂肥皂液、另一侧吹压缩空气检查气泡的方法确保没有少胶、漏胶的现象,最后通过定期实车拆解检验确保涂胶合格。

(2) 焊接毛刺及焊道质量的控制。先进焊接自动化率已经很高,焊接质量控制也越来越完善,但仍需详细的检验,尤其是外观面检验,消除毛刺和保证焊道无杂质,避免锐边毛刺和焊道由于上漆不良以及毛刺的易脱落导致腐蚀的提前发生。

(3) 和钢板控制一样,需避免过度打磨,同时注意打磨方式和所用砂纸型号,避免涂装后的二次打磨。

2.4 涂装质量

涂装是制造防腐的最关键工序之一,关于涂装防腐的介绍和经验已有很多,不再赘述,关键是涂料开发保证的同时确保车身漆膜完整,防止工序间生锈、防止过度打磨降低漆膜防护能力等。

2.5 总装过程

总装配本身不产生额外的防腐防护,需在保证实现产品设计零部件安装的同时避免对车身漆面等防腐涂层和零件带来破坏。

2.6 试验验证

车身防腐最终要接受市场的检验,在此之前通过加速腐蚀试验模拟10 a 及以上实车的腐蚀情况,有利于提前发现问题并加以解决。

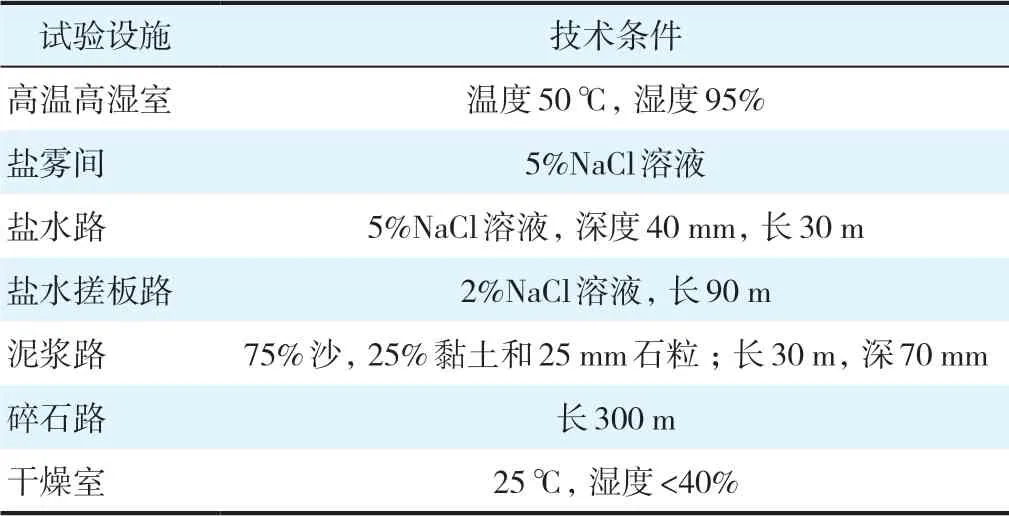

我国汽车工业发展时间短,市场长期防腐验证不够充分,因此可参考欧美日等国汽车加速腐蚀试验方法,国内一般采用QC/T 732—2005《乘用车强化腐蚀试验方法》,在试验场进行强化腐蚀试验,试验路况条件见表3。

加速腐蚀试验强度可用腐蚀率来描述,国内常规采用70 μm/a 的腐蚀率,即10 个循环试验的腐蚀强度相当于中国腐蚀最恶劣地区1 a 的腐蚀量。更高或更低试验强度可通过各路况下喷射的盐雾强度、盐雾浓度等进行调节以实现对各个实车使用环境的加速防腐模拟。

表3 加速腐蚀试验条件Table 3 Accelerated corrosion test conditions

3 结语

国内汽车工业发展时间虽短但发展迅速,消费者的成长和法律法规的完善速度很快,汽车防腐作为一项需接受市场长期检验的质保内容,随着时间其重要性会越来越突出,作为整车防腐水平检验的加速腐蚀试验也需要根据使用环境不同而不断完善,以期更接近用户实际使用需求,进而再反馈到实车设计、制造环节,提升整车防腐设计和制造能力。