铜质结晶器表面涂覆层的研究进展①

2020-05-18石晨曦宫清霖刘士斌任启明

石晨曦, 宫清霖, 刘士斌,2, 任启明,2, 胡 明,2,*

(1.佳木斯大学材料科学与工程学院,黑龙江 佳木斯 154007;2.教育部金属耐磨材料及表面技术工程研究中心,黑龙江 佳木斯 154007)

0 引 言

20世纪90年代以来,连续铸钢技术水平和设备不断向着规模化、现代化的方向发展。与传统铸造工艺相比,连铸将铸造工序整合集中,在缩短生产时间的同时,又降低能源消耗[1],钢坯质量得到进一步优化和提升。结晶器是连铸设备中的核心部件,其结构、材质和性能参数对铸机生产能力起着决定性作用。在生产过程中,结晶器在不同磨损机制综合作用下发生恶化,这必将降低铸坯质量,甚至在高速拉坯过程中断裂,进而引发事故,增加了企业的维护和维修成本[2]。为节能降耗、降低成本,提高连铸结晶器的使用寿命,在过去的几十年里,学术界和工业界基于结晶器基材的使用、内部流场及温场的模拟[3],表面改性工艺和涂层设计等方面做了大量研究工作。目前关于铜质结晶器表面涂覆层研究的文献很多,但涂层粉体多为微米或亚微米级,涉及纳米改性粉体的文献非常少。回顾了近十年来对铜质结晶器进行表面改性所采用的一些典型技术及其优缺点;预测了纳米稀土改性涂层在铜质结晶器的应用前景,以期能为我国钢铁制造业的相关工作提供一些启示。

1 铜质结晶器的应用现状

结晶器被誉为连铸设备的“心脏”,其对于企业生产优质、高效能钢材起着重要影响作用。连铸结晶器长期在高温高压和强腐蚀磨损环境中运行,服役条件极为恶劣,需要结晶器具有非常高的高温硬度、耐腐蚀、耐磨损以及良好的韧性、导热性和低延展性等性能。

1.1 结晶器基体材料的使用

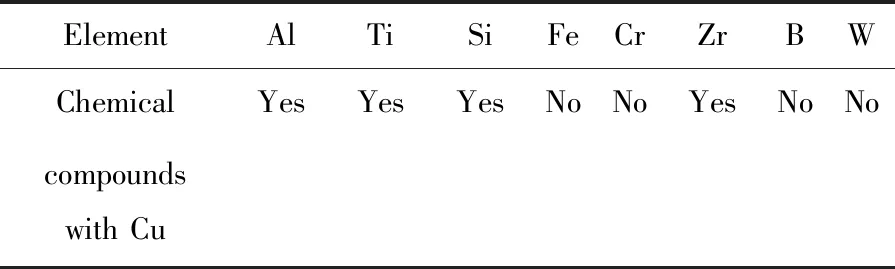

最初使用紫铜和铜银合金作为连铸结晶器基体,后来发现在铜基体中引入硬质相能够有效提高连铸结晶器的硬度和强度,使得铜质结晶器更加耐磨、耐腐蚀且韧性较好。但由于一些硬质相与铜形成化合物的能力不强,所以两者结合为微合金化,如表1所示。三元微合金化铜质结晶器是近年来国内外研发的新型结晶器。它不但综合性能优异,而且能够大幅度提高结晶器的使用寿命。目前国内常用的三元微合金化铜质结晶器是铬锆铜合金,它具有非常高的强度、硬度、导热率、耐磨性和软化温度。而在美国、日本和德国等国家大多采用铍钴铜合金结晶器,该合金经过固溶和时效后,除了具有铬锆铜合金的优点外,还具有较高的疲劳极限和弹性极限,且本身无磁性、导电性能良好。但是,在我国由于Co元素需要依赖进口,且价格昂贵,所以铍钴铜合金结晶器并没有得到广泛使用。目前,研究人员正在研发复合连铸结晶器。在纯铜结晶器内形成一个固定的金属管道,将熔融铝芯材料填充内腔,制备了铜包铝复合结晶器[4]。

表1 所选元素与铜形成化合物的能力[5]

1.2 铜质结晶器失效的形式及主要原因

铜质结晶器在工作过程中,内表面接触固态保护渣和钢液,外表面经历喷水强制冷却。长期在急冷急热环境下运行,铜质结晶器的组织结构发生显著变化,其力学性能随之劣化,出现蠕变断裂和应力松弛等现象,引起边缘磨损、热裂纹、涂覆层脱落和腐蚀等失效形式。结晶器内壁底角附近磨损最大,宽面比窄面磨损更严重[6];在循环应力—应变的作用下,铜质结晶器表面极易产生热裂纹[7];此外,还有因与基体结合力不强而引起的涂覆剥落和氟化物保护渣对铜质结晶器表面的腐蚀[8]。

晶界氧化夹杂和铸造、锻造造成的组织缺陷引起铜质结晶器快速失效[9]。在生产中,连铸结晶器除了受机械应力作用外,还要承受交变应力的作用。在高速拉坯过程中,铜质结晶器与铸坯及保护渣在拉力作用下产生摩擦,这使得铜质结晶器表面严重磨损;在高温钢水冷却成型过程中,结晶器内壁要承受热流负荷,背面又要承受冷却水频繁浇注,巨大的温度梯度使铜质结晶器表面受到强烈的冷热疲劳作用。冷却水与保护渣成分以及高温蒸汽分别造成了结晶器的化学腐蚀和气蚀;现有铜质结晶器涂覆层与基体之间的结合强度低,涂覆层的热稳定性能较差。此外,高温钢液中锌元素扩散到铜质结晶器中,形成含锌量较高的黄铜合金,而黄铜的脆性和以铜软化为特征的再结晶现象都会导致铜质结晶器的失效[10]。

2 铜质结晶器表面改性工艺的应用

目前,降低铜质结晶器工作表面磨损率最有效的方法就是采用不同的表面改性工艺在结晶器表面涂覆各种涂层。传统表面处理方法多采用电镀工艺,一定厚度的镀层确实能延长结晶器的使用寿命,但由于电镀工艺固有的缺陷,增加了镀层脆性和微裂纹的形成,电镀工艺逐渐被其他表面改性技术所取代。激光熔覆是一种高效铜质结晶器表面涂覆技术,可以明显改善铜基体表面耐磨、耐蚀和抗氧化等特性。但熔覆层与铜基体结合质量不稳定,熔覆层易产生裂纹。热喷涂以其优异的涂层沉积能力受到工业上的广泛关注,该工艺所制备的涂层硬度非常高,且涂层致密,能够进一步增强铜质结晶器表面耐磨性和抗氧化能力。

2.1 电镀工艺

2.2 激光熔覆

激光熔覆工艺实现了对铜质结晶器表面的重复修复,这大大提高了材料的利用率,且熔覆层稀释度小且组织致密。Prabu Balu[14]等在铜基体表面激光熔覆Ni基合金层,发现Ni-C-B-Si-W合金熔覆层平均显微硬度为572HV。研究人员不断优化激光熔覆处理技术。Wang[15]等运用光纤-激光感应混合熔覆法制备了金属硅化物基复合层,提高了熔覆层沉积速率。Zhao[16]等采用激光熔覆与搅拌摩擦焊相结合的方法,在铜表面制备了镍基合金层。但由于铜基体高热导率及对激光的高反射率,使得铜基体表面形成的冶金熔覆层结合力波动性很大。此外,铜基体与熔覆层材料之间浸润性差,生产的熔覆层韧性不足,使用过程中产生界面失效和热裂等缺陷。

2.3 热喷涂

热喷涂是利用电弧或可燃气体将细微且分散的金属或非金属的涂层材料加热至熔融或半熔融状态,经压缩空气加速,并以一定速度喷射出,使受约束颗粒束流冲击到基体表面沉积形成涂层的过程。涂层材料颗粒因受冲压而变形,形成叠层薄片,粘附在基体表面,随之冷却并不断堆积,所以热喷涂涂层是一种层状结构[17]。热喷涂涂层具有结合强度高、孔隙率低、硬度高等优点。应用热喷涂工艺改善铜质结晶器表面状态可以提高冶金部件的使用寿命。在结晶器窄板上喷涂的铝基铬-镍涂层可延长结晶器使用寿命。相比单镀Cr层,热喷涂工艺制备的Al2O3-Cr3C2陶瓷涂层具有更好的耐磨性[18]。

超音速火焰喷涂(HVOF)是热喷涂技术的一种,该工艺制备的涂层具有良好的耐磨性和耐蚀性。赵子鹏[19]等对比等离子喷涂(APS)与HVOF制备Cr3C2-NiCr涂层摩擦磨损性能时发现:两种工艺制备的Cr3C2-NiCr涂层均能较好地与基体结合,但HVOF制备涂层的孔隙率更低,且组织致密、无明显微裂纹,耐磨性比APS制备的涂层好。在对比镀硬铬和HVOF工艺制备Cr3C2-25NiCr涂层时发现,HVOF涂层具有较好的轴向疲劳性能和耐磨性能,且耐酸性腐蚀性能较高。HVOF在制备金属陶瓷涂层领域具有明显优势,适合各种较复杂工件表面涂层的制备。

3 铜质结晶器涂覆层的研究现状

3.1 涂覆层材料的性质

目前,常用铜质结晶器涂覆层粉体一般由两种组分构成:硬质陶瓷相和金属粘结相组成。硬质陶瓷相多由ⅣB、ⅤB、ⅥB族金属与碳、氮、硼形成的高硬度、高熔点金属化合物。由于C、N、B原子半径小,能填充于金属晶格空隙中并保留金属原有的晶格形式,形成间隙固溶体。在适当条件下,这类固溶体还能继续溶解它的组成元素,直到达到饱和为止。当溶解的C、N和B含量超过固溶度时,将形成金属间化合物或发生晶格转变。这类金属化合物熔点高、硬度和强度大,在高温中抗氧化能力比其组分金属强。金属粘结相一般是铁族金属,常用的是钴(Co)、镍(Ni)和钼(Mo)。涂覆层材料是由纯度很高的硬质陶瓷微米级粉末与Co、Ni、Mo粘结剂在真空炉或氢气还原炉中烧结而成的冶金粉末。把硬质陶瓷相加热至接近金属粘结相的熔点时,二者形成共晶合金。经过冷却,硬质陶瓷相分布在金属粘结相组成的网格里,彼此紧密地联系在一起,形成一个牢固的整体。涂覆层硬度取决于硬质陶瓷相的含量和晶粒度,即硬质陶瓷相含量越高、晶粒越细,涂覆层硬度越大;涂覆层韧性则由金属粘结相决定,即金属粘结相含量越高、抗弯强度越大,涂覆层韧性越高。

3.2 纳米涂层

纳米涂层不仅能够降低涂料粒度,还能增强涂层与基体的结合力,进一步提高涂层的强度、韧性和耐磨抗蚀等[20]。Dongsheng Wang[21]等对比了Al2O3-13 wt% TiO2微米和纳米涂层在受到固体颗粒侵蚀时的行为,由于具有致密的微观结构和部分熔融区域的纳米粒子,纳米涂层结合强度和耐磨抗蚀性能明显优于微米涂层。Guan-Jun Yang[22]等对比了微米WC- Co涂层和纳米WC- Co涂层的力学性能和磨损性能,研究表明,纳米WC- Co涂层具有更高的硬度和韧性,从而具有更高的耐磨性。具有优异力学性能的先进纳米涂层是未来高性能涂层的主要研究方向。

硬质合金硬度、强度与韧性之间的矛盾,在微米级晶粒尺度上是难以解决的;在纳米级晶粒尺寸的材料中往往能够在某种程度上缓和这一矛盾。不过纳米材料的制备工艺较为复杂,企业难以在低成本条件下实现。传统的粉末冶金在烧结过程中无法有效控制晶粒形核长大,获得纳米硬质合金更是难上加难。后来,人们发现在粉末冶金烧结过程中添加微量合金化元素,即纳米改性剂,能够有效抑制硬质合金的晶粒长大,改善了硬质合金的力学性能[23]。研究表明纳米改性之后的Cr2Mo2Cu合金晶粒发生明显细化。纳米改性涂层显微硬度比未改性涂层提高30%以上。涂层和基体的结合强度也有显著提高。在NiCrAlY合金中加入稀土金属以及稀土氧化物,有效降低粉体的流动性,提高了粉体的密度[24]。所以,利用纳米材料的小尺寸效应、表面和界面效应等特征,在硬质合金中加入纳米材料进行纳米合金化改性,是未来研发和应用高性能硬质合金纳米涂层的发展方向。

4 结 语

综上所述,由于铜制结晶器的重要性以及恶劣工作环境,铜制结晶器在使用过程中还存在高温耐磨性较差、耐蚀性较低、寿命短、安全可靠性低等重要问题。研发纳米稀土改性粉体,完善HVOF技术参数是开发安全可靠、长寿命、高性能铜制结晶器的主要途径;针对纳米稀土(种类、含量等)对改性涂层表面形貌、截面微观组织、表面层物相结构、涂层孔隙率、界面结合状态的影响规律、成因和影响因素等基础研究,具有重要的科学意义,研发出安全可靠、高性能和长寿命的纳米稀土改性涂层工程的价值巨大。