18CrNiMo7-6环类锻件中白点缺陷的超声检测研究

2020-05-18徐会文李树林涂晓剑

徐会文 李树林 涂晓剑

(1.太原重工轨道交通设备有限公司,山西030001;2.中国铁路南昌局集团有限公司车辆部,江西330002)

白点的存在对钢的性能危害性巨大,它使钢的力学性能降低,热处理淬火时使零件开裂,使用时造成零件断裂。在机械制造行业中,对于已发现并确定为白点的锻件,必须判废。

目前,主要是通过超声检测、酸浸检验、磁粉检测、渗透检测及断口检验等方法来检验与判断锻件中是否存在白点。由于白点是一种内部氢脆断口缺陷,而酸浸检验、磁粉检测、渗透检测及断口检验都必须对工件进行破坏,将工件中的缺陷加工出来才可以实施,作为检验手段具有滞后性和破坏性,更适合对已发现缺陷的定性和定量。超声检测则可以在不破坏工件完整性的前提下,对工件内部是否存在缺陷进行判断,并能进行定量、定性判断。因此,在批量工业生产中,研究合金钢锻件中白点缺陷的超声检测特性十分重要。

1 试验方案设计

对外购的因存在白点缺陷而整炉报废的材质为18CrNiMo7-6的198件环形锻件(图1)全部重新进行超声检测,将超声检测结果和缺陷超声波波形特点进行分类和总结,对缺陷性质进行了分析和预判,最后将超声检测出不同波形的不合格环形锻件进行解剖,通过酸浸检验和断口检验对缺陷性质作出定性判断,验证超声检测特征和白点缺陷的关联性,为通过超声检测手段来监控产品中是否存在白点缺陷提供参考。

2 试验方法及结果分析

2.1 超声检测

2.1.1 检测器材及参数

(1)超声波仪器型号:USM-35

(2)探头:2.5 P 20,5 P 20,5 MHz FG30 ∅10 mm

(3)灵敏度:∅2 mm FBH

(4)耦合剂:机油

图1 环形锻件图Figure 1 Ring forging

2.1.2 检测部位及验收标准

“蓝天计划”提出以规范化、专业化为方向,坚持以人为本的工作理念,有步骤、有计划地建设和完善儿童福利机构,为孤残儿童提供优质的特教、康复和保育服务,推动构建适合中国国情的儿童福利服务体系。国际最新的观念提出要实现专业整合的服务模式。特殊教育、康复、保育这三个部门能够协调起来,连同其他专业,为残疾儿童提供适合其本人的服务,就是特殊教育、康复、保育三位一体整合的服务模式。

环形锻件超声检测执行EN 10228-3∶2016 4级的要求,两倍齿高范围内不允许存在大于或等于∅2 mm FBH当量的缺陷,其它区域不允许存在大于或等于∅3 mm FBH当量的缺陷,超声检测应从轴向和径向两个方向进行。

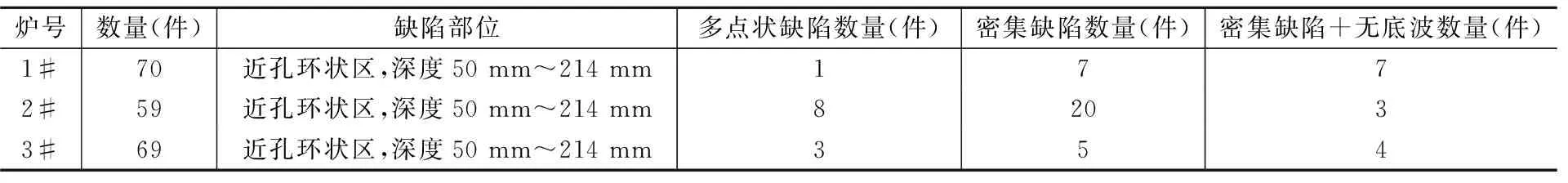

表1 超声检测结果Table 1 Ultrasonic test results

(a)无缺陷处(b)多点状缺陷处(c)密集缺陷但底波存在处(d)密集缺陷且底波消失处

图2 环形锻件超声检测波形显示

Figure 2 Waveform display of ultrasonic testing of ring forgings

2.1.3 超声检测结果

超声检测结果统计如表1所示。

2.1.4 超声检测波形特征分类

对上述3炉环形锻件进行超声检测后,将超声检测波形进行分类,共存在四种类型:

(1)检测区域无任何缺陷回波,底波正常,见图2(a);

(2)检测区域存在多点状缺陷回波,底波正常,见图2(b);

(4)检测区域存在密集缺陷回波,底波完全消失,见图2(d)。

2.2 波形特征及工艺分析

图2(a)中波形代表超声检测未发现缺陷回波,且底波未有明显衰减,属于正常波形显示。

图2(b)和图2(c)中波形代表工件内部存在缺陷反射回波,二者区别在于缺陷数量和间距不同,图2(b)缺陷数量较少,缺陷之间距离较分散,图2(c)中缺陷数量较多,缺陷间距较小,分布比较集中,二者底波均未见明显衰减,说明缺陷大小小于主声束宽度,不足以完全遮挡超声波的传播。

图2(d)中的波形表示工件内部某一区域内存在密集的缺陷反射波,且底波完全消失。对于本次超声检测的环形锻件,其轴向检测面和底面平行,故造成底波消失的原因可能有两种:一种是内部存在较大的点状缺陷,缺陷尺寸大于超声波主声束宽度,将超声波完全遮挡,使超声波无法到达工件的底面,或内部存在数量较多的密集性缺陷,造成超声波传播过程能量损失较多,从而造成底波消失;另一种原因是工件晶粒粗大,使得超声波在传播过程中能量损失严重,造成底波消失。而本次超声检测的129件环形锻件具有相同的材质和热处理状态,大部分工件超声检测完全正常,即使底波消失的环形锻件,除缺陷部位外的大部分区域波形显示也都是正常的,因此,可以判定工件的底波消失与晶粒粗大无关,而是存在较严重的密集缺陷造成的。

环形锻件超声检测时,缺陷的波峰较强,且波形尖锐而清晰,当移动探头时,缺陷反射变化迅速;降低探测灵敏度以后,缺陷反射波仍然很高;底波消失的部位都存在密集缺陷。

环形锻件超声检测缺陷所在的位置基本集中在靠近内孔的具有一定长度的环形区域内,且距探测表面的深度均在50 mm~214 mm的区域内。

该环形锻件材质为18CrNiMo7-6。该3炉每一炉号环线锻件中存在缺陷的产品比例明显高于正常炉次,同一环形锻件上缺陷基本为多点状或密集分布。

综合上述波形特征、缺陷车轮存在比例、缺陷位置、车轮材质等一系列特征,初步判断该环形锻件中的缺陷为密集型的白点裂纹。

2.3 理化检验验证

将具有图2(c)、图2(d)中超声检测波形的缺陷车轮各取两件,对缺陷部位解剖后进行酸浸检验和断口检验,检验结果如图3和图4所示。

(a)具有图2(c)波形显示的试片

(b)具有图2(d)波形显示的试片图3 环形锻件低倍试片酸浸后宏观形貌Figure 3 Macroscopic morphology of test piece of ring forgings after acid leaching

图4 具有图2(d)波形显示的环形锻件低倍试片断口形貌

Figure 4 Fracture morphology of test piece of ring forging with waveform in figure 2(d)

图3试片上存在大量的细小裂纹,最长约5mm,经过显微镜观察,形态曲折、连续、端部尖锐,首尾呈一定角度,具有白点裂纹的微观特征[1-2],从试样断口上观察(图4),断口基体上分布银色斑点,是典型的白点裂纹[3]。

3 结论

(1)超声检测可以对环形锻件内部的白点缺陷进行有效检测,并对缺陷性质进行初步预判,是目前适合工业化批量生产中检测合金钢锻件中白点缺陷的比较有效的手段。

(2)18CrNiMo7-6环形锻件中的白点缺陷具有某些超声检测特征,可以作为对缺陷预判定性的依据:1)缺陷的超声波波峰较强,且波形尖锐而清晰,当移动探头时,缺陷反射变化迅速;降低探测灵敏度以后,缺陷反射波仍然很高;缺陷波往往以多点状或密集的形态出现,严重时伴随底波消失的情况。2)环形锻件中白点缺陷集中分布在工件上特定的区域内,周向具有一定长度,且距探测表面有一定的深度。3)相同热处理工艺生产的同种环形锻件,同一炉号中存在缺陷的产品比例明显高于正常炉次。