港口危险货物集装箱堆存方式研究

2020-05-18唐海齐曾亚梅曾春雷

唐海齐,曾亚梅,曾春雷

(交通运输部水运科学研究院交运中心,北京 100088 )

0 引言

国际上,如比利时的安德卫普港、新加坡等地港口多采取将危险货物与普通货物混合堆存的方案。将危险货物集装箱与普通货物集装箱混合堆存,理论上可以避免多米诺效应,但这是建立在整个物流链已经具备完善的前端干预和管控;从工厂、运输、堆存到码头装船,从进港检、核、录各环节都非常成熟;作业所依托的网络化可靠,且已实现半自动化或全自动化作业[1,2],能够实现动态精准定位管理的基础上。使普通货物集装箱的安全管理技术水平、严格程度已达到与危险货物集装箱相同的高度。国内危险货物集装箱堆存则主要依靠危货集装箱专用堆场。根据《危险货物集装箱港口作业安全规程》JT397-2007 等相关规范要求,通过改变危险货物的环境,如合理布局、扩大禁忌物的隔离距离等手段减小多米诺效应发生的可能,降低其发生事故的潜在影响[3-5]。同时,对部分高风险货物采取直装直取,直接进入港区外的专用危险货物存储区域,不在港区内堆存。

量化风险评估(Quantitative Risk Analysis, QRA)是对某一设施或作业活动中发生事故和后果进行表达的系统方法,也是一种对风险进行量化管理的技术手段[6]。量化风险评估在分析过程中,不仅要求对事故的原因、过程、后果等进行定性分析,而且要求对事故发生的频率和后果进行量化计算,将计算出的风险与风险标准相比较,判断风险的可接受性,并提出降低风险的建议措施[7,8]。在满足规范要求的“按照货种危险性类别实施隔离”的基础上,针对货种的危险特征,在危货集装箱堆存作业前实施量化风险评估,并优选风险值(个人风险值和社会风险值)最低或最优的堆存方案,可指导实施危险货物集装箱港内堆存。

笔者采用荷兰国家应用科学研究院的ETTECTS 软件及RISKCURVES 软件,计算装载易燃、易爆和有毒货物的集装箱典型事故状态下的后果和风险。ETTECTS 软件可对由于危险物质的泄漏所导致的物理影响进行计算和预测(如气体浓度、热辐射水平、超压峰值等),并生成相应的图形文件。RISKCURVES 软件是一款用来计算定量风险分析的多功能软件,利用物理效应、发生概率和后果预测个人和社会风险,事故类型包括泄漏模块、扩散模块、燃烧、辐射和爆炸模块以及毒性模块,结果使用个人风险等高线、社会风险曲线的方法表现。结果表明,经过优化后的危险货物集装箱的堆存方案,可为危险货物集装箱堆场存在的违规混存、超高堆码问题提供相关的技术支撑与参考,也可以动态指导实施堆存作业,提高危险货物集装箱堆场的作业能力和效率,减少计划周期内的压箱数,提高经济效益。

1 研究背景

天津港瑞海公司危险品仓库发生特别重大火灾爆炸事故(简称“8.12”事故),引起了国内和国际社会的极大关注,港口危险货物集装箱的储运管理也因此受到影响。根据“8.12”事故调查报告,天津瑞海公司存在严重超负荷经营、超量存储;违规混存、超高堆码危险货物集装箱等现象。多种危险货物严重超超量储存,将不同类别的危险货物混存,间距严重不足,而且违规超高堆码现象普遍,4 层甚至5 层的集装箱堆垛大量存在,使得事故风险逐步叠加,最终导致事故的发生。

“8.12”事故教训是惨痛的,但受到船期计划、堆场容量、集装箱的周转等因素的限制,以及相关标准规范尚不完善等因素影响,危险货物集装箱堆场违规混存、超高堆码的现象仍然客观存在。因此,为杜绝这种现象,优化危险货物集装箱堆存方式,控制危险货物集装箱堆场的整体风险,从技术角度来降低事故发生的可能性,是实现危险货物集装箱堆场堆存风险最低化的重要方式。

在总结“8.12”事故教训的基础上,通过对国内其他港口企业进行走访、调研,与安特卫普港危险化学品专家进行交流并参考国外管理理念,结合我国北方某港集装箱危险货物的作业量、作业条件等情况,采用定量风险评估理论,提出了降低危险货物集装箱堆存作业风险的研究思路,给出了危险货物集装箱的动态堆存方案的研究思路。

2 降低危险货物集装箱堆存作业风险的研究思路

2.1 降低堆存区域整体风险

危险货物的危险性是由其固有的理化特性决定,但是对于危险货物集装箱场站整体而言,涉及的货物种类多,不同货种的特性差别大,尤其是部分具有火灾爆炸危险的货物,一旦发生火灾、爆炸等事故,救援难度大,且极易对周边集装箱或货物造成影响,引发多米诺效应,扩大事故后果。

因此,为降低危险货物堆存区域的风险,可采用以下2种方式:

1)限制堆存部分危险性相对较高的易燃、易爆货种以降低场站的整体风险。

2)遵循《国际海运危险货物规则》(IMDG CODE)第7 部分“运输作业有关规定”的第7.2 章一般隔离规定中的“不相容的物质或物品分开”原则,并按照第7.2.4 节“隔离表”规范确定不相容货物属性将不相容危险货物分开,通过改变危险货物的环境,如合理布局、扩大禁忌物的隔离距离等手段减小多米诺效应发生的可能,降低其发生事故的潜在影响。分开原则如下。

分开原则1:避免同时泄漏引发事故,比如氧化剂与还原剂、爆炸物与引爆剂、轻金属与含水货种。分开原则2:按应急洗消处置方式的不同,防止应急处置不当扩大事故。以水系统或泡沫系统灭火,则要把遇水爆炸、燃烧和释放气体的货种单独堆存。分开原则3:分开间距的确定应在定性的基础上结合量化。在满足《危险货物集装箱港口作业安全规程》JT397-2007 要求的分开间距的基础上,通过量化评估确定。

2.2 控制危险货物总量

危险货物本身危险性既定的情况下,其量越大,潜在的事故危险性也越大。因此,依据《危险物质系列——定量风险评估指南》(PGS3)原则,将危险货物的总量控制在一定数量以下,对于降低事故风险极为有效。

2.3 提高发生事故后的防护及应急救援能力

在事故发生初期,若能够通过有效防护和应急措施将事故限制在较小的范围内,事故后果也将大大减小。如易燃液体发生泄漏时,若能限制其扩散,将扩散的液池面积限制在较小的区域范围内,能够降低液体的蒸发率,即便发生池火灾,热辐射范围也将大大减小。对于有毒气体的泄漏,如氯气泄漏,灵敏的有毒气体报警仪,及时有效的喷淋洗消能够在源头上阻止有毒气体的迅速扩散,避免大面积的人员伤亡。

应急能力还体现在应急组织上,一套完善、操作性强的应急预案以及对应急预案的组织实施能够将事故控制在事发初期,而错误的应急措施,则会引起造成事态扩大

3 基于量化风险评估的危险货物集装箱堆存方式

3.1 量化风险评估概述

量化风险评估是对某一设施或作业活动中发生事故和后果进行表达的系统方法,也是一种对风险进行量化管理的技术手段。量化风险评估在分析过程中,不仅要求对事故的原因、过程、后果等进行定性分析,而且要求对事故发生的频率和后果进行量化计算,并将计算出的风险与风险标准相比较,判断风险的可接受性,提出降低风险的建议措施。在量化风险评价中,风险表达见下式

式中:R 为风险值;fi表示事故发生的概率;ci表示该事件产生的预期后果。

3.2 危险货物集装箱堆存货种和堆存量

以我国北方某大型专业危险货物集装箱堆场为研究对象,该堆场年转运量约2.0 万余标准箱(Twentyfoot Equivalent Unit, TEU),日堆存量约400 TEU,涵盖的货种包括有2.1类易燃气体、2.2类窒息性气体、2.3类有毒气体、3类易燃液体、4.1 类易燃固体、4.2 类自燃性物质、4.3 类遇水放出易燃气体物质、5.1 类氧化剂、5.2 类有机过氧化物、6.1 类有毒物质、8 类腐蚀性物质和9 类杂类。

该堆场主要堆存货物种类中3 类(易燃液体)、4.1 类(易燃固体)、8 类(腐蚀性)、9 类(杂类),占总堆存量的85%左右,主要货种为鱼粉、汽车配件、油漆涂料等,这些货物理化性质不活跃、危险性相对较低。危险性较高的5.2类、4.3 类、4.2 类、2.1 类、2.3 类合计作业量只占到6%作业,其中消防应急处置方式与其他货物处置冲突的4.3 类约占1.3%。

3.3 集装箱堆存优化方式

优化方式一:将部分危险性较低、吞吐量大的货物进行分流堆存。根据《危险货物品名表》(GB 12268-2012)对4.1类危险货物UN1327 的特殊规定,未用油浸湿、弄潮或沾染的干草、禾杆或碎稻草和稻壳,车辆及发动机(UN3166),仅在海运、空运时作为危险货物运输,道路运输进行豁免。因此,可将属于4.1 类易燃固体的干草(UN1327),属于9类杂类的车辆及发动机(UN3166)等货物分流至其他堆场,堆存方式参照危险货物集装箱的相关要求。采取上述措施后,该堆场可以置换出240 个箱位,可以降低堆场的堆存密度,增加集装箱之间的堆存距离。

优化方式二:部分货种直接送往客户的专业场所堆存。根据国内外港口安全生产的经验和教训,经过研究分析,在现有堆存货种中识别出对港口安全生产存在巨大风险的47 种危险货物,包括2.1 类中的极易燃气体、3 类中的液态退敏爆炸品、4.1 类中的固态退敏爆炸品和自反应物质、5.1 类中的硝酸铵类货物,对这些危险货物集装箱,可以采取车船直装直取作业,不在港区堆存。这种措施既可以减少场站内的高风险作业货种,降低场站的危险风险,还可以减少堆场内作业环节,进一步降低港区整体危险性。

优化方式三:优化堆场布局,降低堆存量。对危险货物专用堆场内集装箱堆存区进行重新布局规划,将易燃易爆、有毒有害货物单独存储,增大各类货物之间的堆存距离。

1)有可能相互影响的不同类货种之间增大间距。增大2类、3 类、4 类、6.1 类之间的间距。根据现有规范《国际海运危险货物规则》(IMDG CODE)、《危险货物集装箱港口作业安全规程》(JT397-2007),2 类、3 类、4.1 类、4.2 类、6.1类危险货物集装箱之间的间距要求为0~10 m,在对上述类别危险货物集装箱分区在不同堆存区,并在此标准要求距离的基础上增大1.5~1.8 倍。

2)将氧化剂、还原剂分区堆存。第5.1 类危险货物系“氧化性物质”、第5.2 类危险货物系“有机过氧化物”都有氧化性,常温下一般较稳定,高温则可能致其发生分解反应放出氧气,遇还原剂、有机物、易燃物质和物品等极易引发火灾爆炸。因此,将5.1、5.2 类货物调整为棚库下单独存放,以避免在堆场直晒造成箱内温度过高,同时远离2 类、3 类、4 类等易燃货物以及其他具有还原特性的货物。

3)4.3 类单独存放。第4.3 类危险货物为遇水放出易燃气体的物质,受潮或遇水都会释放热量和易燃气体,与酸类、氧化剂类物质反应更为剧烈,容易引发火灾或爆炸。这些物质泄漏引发的火灾不能使用水或泡沫灭火剂扑救,否则会扩大事故后果。因此,将4.3 类危险货物集装箱移至1#棚库北区内单独堆存,其区域与其它货物堆存区距离达到52 m,并用空箱隔开,从而避免其他集装箱在应急时,泡沫或水枪飞溅到4.3 类集装箱上,确保应急时的安全。

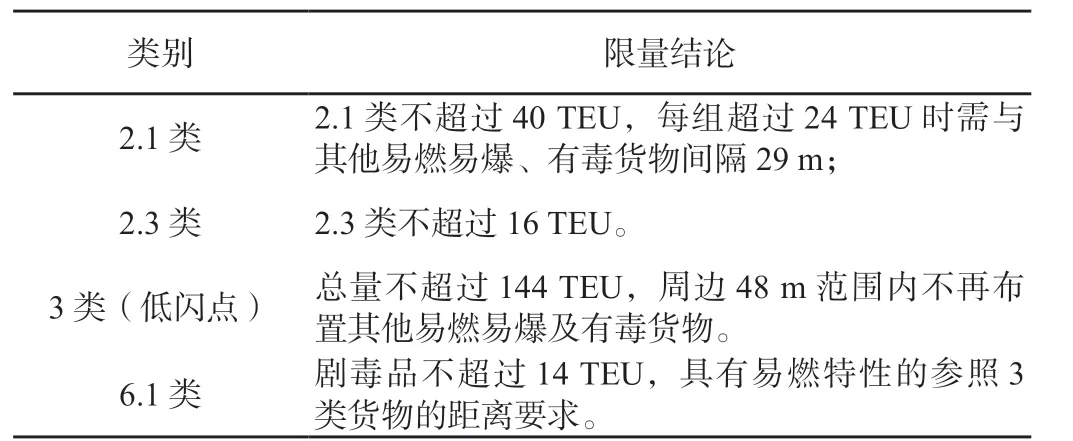

4)易燃易爆同类货种量化分散堆存。对于易燃易爆可能引发多米诺效应的2.1 类、3 类货物以及发生泄漏可能造成大量人员中毒的2.3 类及6.1 类货物根据定量风险评估结果采取总量控制。超过总量及时进行直装直取到工厂的模式。

3.4 危险货物总量控制

根据危险货物的物理化学特性,对于有爆炸危险性、火灾危险性、典型的化学性火灾特征的货物,越分散越好,但考虑场地用地限制,应将易燃易爆危险、有毒有害货物按大类小范围集中堆放,并通过定量计算得出2.1、2.3、3 类及6.1堆存货种的最大堆存量。

1)货种及事故场景选择。根据堆场年主要危险货物种类和可能的单日最大堆存量,结合QRA 的适应性特点,对堆存货种中的第2 类、3 类、第6.1 项,选取特定货种进行模拟。气体事故选择氯气、一氧化碳泄漏、火灾和爆炸。易燃液体选择危异戊二烯泄漏、火灾和爆炸。毒性液体选择烯丙醇泄漏扩散。

2)事故发生的可能性。根据《危险物质系列——定量风险评估指南》,选择事故场景及事故发生的可能性,见表2所列,主要选择瞬时泄漏直接释放情形进行计算。

3)人员情况。通过对周边环境的现场调研,统计得出堆场周边人员的分布情况,这对风险结果的计算十分关键。场站内的工作人员(如场内司机、理货员、押运员)均为风险主动承受者,在计算场站周边社会风险时,这些人员不考虑在内。

4)气象条件。风从事故地点吹到周围特定地点的概率,极大地影响该地点事故后果的严重程度。气象数据由风速的典型帕斯奎尔法(Pasqill)稳定度定义、风速级别发生的概率、风向的概率和应用场景定义的区域等内容组成。

5)总量控制计算原则。在计算每一类别货种的最大箱量时,不考虑多米诺效应。但是,借鉴“8.12 事故”经验,若易燃易爆类货物发生火灾或爆炸不可避免会对周边其他箱体产生影响,引发连锁反应,导致更大范围的燃烧或爆炸。因此,对于场地内小集中放置的易燃易爆货物,应在其发生事故对周边设施不产生致命破坏的前提下进行总量控制的计算,即基于对其他类别货物不产生多米诺效应的情形下进行目标货种的总量控制计算。

6)堆存安全间距的计算。以单箱异戊二烯发生瞬间泄漏着火的场景为例,计算得到其热辐射影响范围,当辐射通量达到37.5 kW/m2时设备将全部破坏,当单箱异戊二烯泄漏着火时此辐射通量对应的辐射半径为48 m。因此,将易燃液体的堆存区域与其他易燃易爆、受热辐射发生火灾爆炸货种的间距保持48 m 的基础上进行总量控制风险的计算。

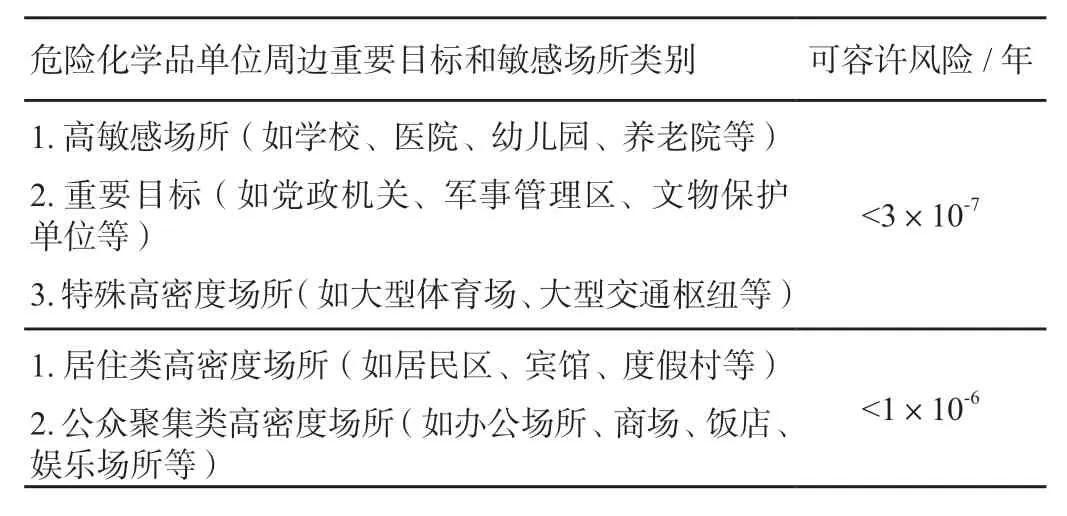

7)最大对堆存量的计算。以氯气发生泄漏事故场景为例,首先对单个液氯钢瓶(容量0.4 L)发生事故进行风险模拟计算,得出单个液氯钢瓶发生爆炸或泄漏后1%致死率半径可达333 m,等值线为3×10-7的个人风险曲线局限在场地内,其社会风险在可接受区。将1 TEU 液氯看做一个整体,计算32 个0.4 L 液氯钢瓶发生整体瞬时泄漏/爆炸的场景,计算得出等值线为3×10-7的个人风险曲线仍局限在场地内,社会风险在可接受区。当箱量增至16 TEU 时,个人风险1×10-6曲线抵进敏感区域,因此确定该堆场内可容许堆存的氯气量为16 TEU。

不同类别危险货物集装箱堆存量见表3。

表 1 港口区域个人风险可容许标准

表2 不同模拟情景的事故频率

表3 危险货物总量控制值

4 结语

通过对危险货物分类堆存方案进行研究,得出结论如下:

1)在码头后方堆场堆存道路运输豁免危险货物(UN1327、UN3166)已经实施。这种方式分散了专用堆场的堆存量,增大了集装箱之间的间距,有效地降低了储运风险。

2)筛选47 种高危集装箱货物采用车船直装直取方式运输,不在港区堆存,能有效分散风险源,降低地区和港区风险级别,是遏制重特大事故的有效手段和现实经验。

3)在专用堆场内增大各类货物之间的间距;将4.3 类危险货物集装箱单独堆存并增加间距到52 m,远离其它货物堆存区,并用空箱物理隔开;针对危险货物的货种构成、作业量大小、场地面积等综合作业条件,进行总量控制的方案,在进行风险定量测算和评估的情况下制定的堆存方案,能有效控制堆场区域风险。

4)随着我国港口危险货物堆场数量的削减,对专业化危险货物堆场的市场需求更加旺盛,因此应根据危险货物作业量增长情况形成相应的预警机制,在作业量达到设计能力的80%左右时,可以考虑适当扩大堆场规模,以实现控制风险和增加效益的目的。

致谢

特别感谢北京交运安全卫士技术咨询中心和大连集发南岸国际物流有限公司的资助与支持。