邦材在船舶企业生产过程中的合理化应用与管理

2020-05-18吴金庆

吴金庆

(江苏金陵船舶有限责任公司 技术中心-JS 分部,江苏 扬州 225000)

0 引言

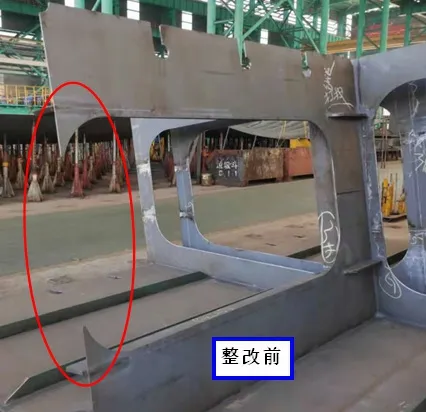

2013 年某船厂建造82000DWT 散货船开始,就意识到分段建造过程中增加的邦材给大合拢阶段带来了拆除工作量,影响合拢占坞时间。为此,当时梳理了散货船进砂房前需拆除的典型分段。

随着建造船型的不断变化,分段建造工艺不断更新,对于滚装船的薄板建造,现场施工人员不乏以绑代校、该拆不拆,导致邦材重复利用率较低的现状。船厂对邦材的管理不仅仅停留在什么阶段拆,而是什么阶段装,什么状态下增加邦材,从精益生产模式的角度认识到邦材成本控制的重要性[1]。

2013 年~2019 年期间为有效减少邦材的使用量,减少分段搭载邦材拆除工作量,逐步纠正以绑代校正的施工行为,减少合拢口错位修正量,提高邦材的再次利用率,船厂设计人员从小预制,小组立,中组立,大组立阶段对构件进行梳理,遵循合理设置邦材,易搭易拆,翻身易拆,无用整拆的原则下发工艺图、二级邦材图。

1 各区域邦材设置工艺要求

1.1 货舱区双层底、边舱

图1 有开口

1)底边舱肋板类似有开口未形成整体框架的,需增加T型材邦材,如图1 和图2 所示。

图2 增加T 型材

2)大于1/2 的开孔或U 形开口的构件,视强度情况需增加邦材,见图3。

图3 开孔增加邦材

3)对于风道构件,结构只有单向构件, 没有形成交叉结构形式,在构件两端侧面的自由端处增加扁铁邦材。

4)类似于甲板平台上有多个风道开孔,需增加邦材。

5)类似超长中纵横壁单向结构分片组立,L ≥12 m 的分片加两道邦材,L <12 m 的加一道邦材,在小组阶段安装,大组阶段拆除。

6)类似于大开口的甲板或平台,为便于现场转运,减少吊运变形,考虑或增加断缝,将开口处单独划分,到分段建造阶段进行拼接。

1.2 机舱区域

1)以EB01、EB02C 分段为例,分段工艺图上,是在大号合拢口沿横向打圆管支撑,中合拢阶段拆除。

2)有类似风道板单向结构的机舱双层底预制分片,需要增加邦材。

3)纵横壁中有软档或大开口的结构,在分段下口增加邦材,若壁板大组后形成框架结构,则在小组阶段安装,大组阶段拆除。若壁板大组后成自由状态的结构,则小组阶段安装流到合拢阶段拆除。

1.3 艏艉区域

1)类似于有双层平台的分段合拢口需增加邦材,综合考虑分段的刚性,保留到合拢阶段拆除。

2)锚链舱筒体预制成整体,筒体内需增加“米”字型支撑,取点的位置注意避开圆管焊接接头部位,支撑与圆管内壁采用单面焊接。

1.4 上建区域

1)壁板上装焊螺旋风管后会造成壁板变形,设计在允许的情况下建议增加永久性加强,规格FB60×6.0。

2)围壁建议设计取消邦材,增加永久性邦材,也可当合拢口加强用,方便大合拢时板缝对接保证甲板平整度。材料规格用:FB60×6.0 两端削斜。说明:2017 年提出后增加3道永久性加强,后期经运行后进行优化,增加一道永久性加强,满足生产精度精度标准。

3)舱壁门孔位置,门槛高度只有100 mm,门槛处变形严重,后续建议门槛下口数切保留400~500 mm 不割,留一段100 mm 切割点,待安装钢质门时切割。

2 工艺质量要求

1)上建外板、甲板和围壁必须在预处理后和数切后分别进行校平处理,其他区域薄板按惯例进行一次校平处理。

2)型材下料和板材校正的源头工序必须按工艺要求施工,保证型材直线度与板材平整度。

3)所有主板、舱壁板、平台板的型材预制一律使用角焊机焊接,主板在纵骨装焊机上预制的主板分片,完工后要干烘释放焊接应力,执能部门严格检验。

4)加强施工作业标准化,建造中要保证分片预制胎架的刚性,正确使用焊接工艺参数、焊接顺序,确保产生的应力减小,背烧后在保证直线度平整度的基础上再加邦材,避免以绑代校。

5)分段建造完工后在无邦材呈自由状态下进行精度检测,直线度误差按照15 mm 执行,局部不达标处采取校正措施,确实需增加邦材必须经相关执能部门认可备案,并由技术部门下发工艺图纸。

6)壁板分片吊运为直接接钢丝绳吊运,分片会存在较大的弯曲变形,建议使用抬梁,设计下发多点吊施工图。

3 拆装工艺要求

1)邦材焊接工艺单面75×300 的间断焊施工。

2)按现行工艺要求对预制完工的舱壁板、平台板合拢口加邦材处理,邦材位置统一距合拢口150 mm、宽度200 mm,要求邦材必须绑在分段合拢后的正面,便于下道工序的拆除。

3)除工艺图外,为便于现场吊运、装焊,在分段预制、建造过程中临时增加的邦材,在分段交验前拆除,由生产单位内部协调。

4)对于邦材的使用,需保证直线度,标准化作业,同一壁板上统一邦材规格、统一安装高度,保证美观性,拆除时禁伤击母材。

4 二次利用回收管理

制定专项表格在分段完工后保留的邦材、支撑进行确认登记,实施邦材重复利用的动态管理,严禁破坏性拆除。

5 工艺实施效果对比

2016 年与2019 年滚装船邦材用量对比如表1 所示。

表1 2016 年与2019 年滚装船邦材用量对比情况表

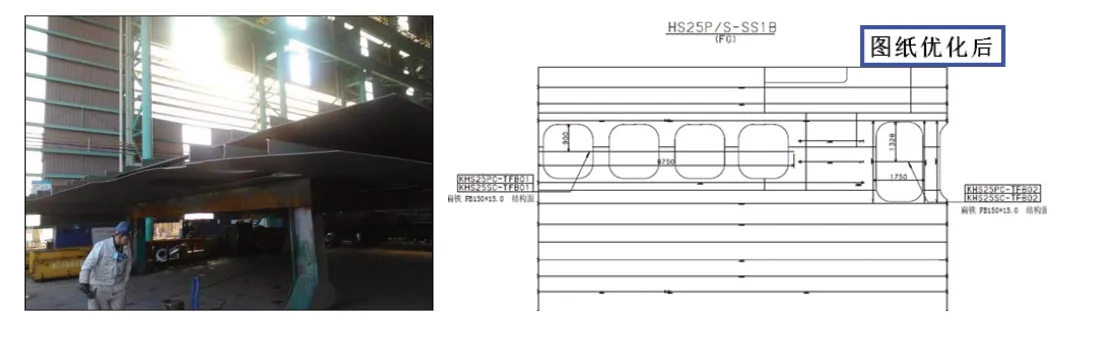

本文主要是通过某船厂的实例说明,从降本增效角度出发,加强对各生产阶段的邦材使用的管控,从设计源头进行邦材图纸优化,从而减少邦材的拆装焊磨工作量,提高施工现场工装有序化的管理,使企业获得更大化的盈利。其实每个企业的生产组织运作形式不一,其吊运参数、生产场地、生产过程中在各道工序中产生的变形也不一[2]。

6 结语

对于邦材合理化的设置,对于一个企业来说,只有从企业自身的实际需求出发,分析出结构形式产生的变形,生产场地转运过程中积累的变形误差,基于这些因素,采取对各道工序阶段性的控制,增加辅助性邦材。邦材通过设计图纸优化设置,对原材料的量化,邦材设置及使用更具合理化,而根据企业生产组织形式量身工装设计,更趋于设计完善性。