IF钢RH-MFB深脱碳技术研究

2020-05-16雷辉

雷 辉

(攀钢钒提钒炼钢厂,四川 攀枝花617000)

1 前 言

RH(即真空循环脱气)法是一种重要的炉外精炼方法,在优质钢生产及钢水二次精炼生产中获得了广泛应用,不仅提高钢材质量,而且随着最佳炉外精炼工艺的采用还提高了生产能力。

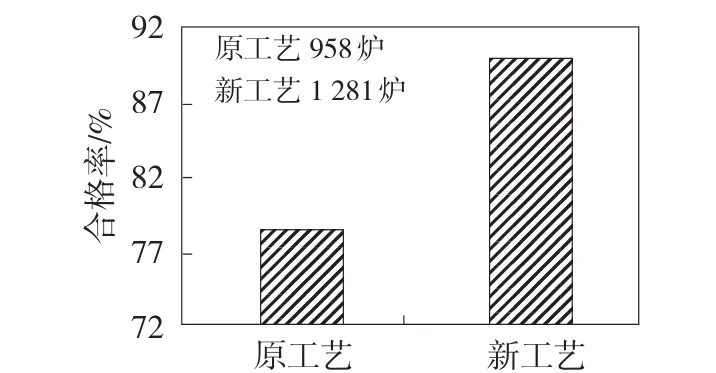

IF钢即无间隙原子钢,属于新一代汽车用薄板钢—超低碳钢系列。近年来,国内厂家对IF钢质量的要求日益提高,钢水的纯净度较高,要求([C]+[N]+[O])<100×10-6)。IF钢中[C]越低,深冲性能越好,成品[C]≤0.003%是衡量IF钢深冲性能的关键。因RH出站[C]偏高、钢种混浇和换包、钢包耐材含碳等因素,导致IF钢成品[C]≤30×10-6的合格率与国内同行相比较低,其合格率仅为78.9%。为此,只有优化RH工艺操作,充分发挥好RH-MFB真空精炼技术,RH出站[C]达到更低的水平,才能进一步提高IF钢成品[C]≤30×10-6合格率,提高IF钢质量[1-3]。

2 IF钢生产工艺

2.1 化学成分

IF钢化学成分标准及控制目标见表1。

表1 IF钢化学成分控制目标%

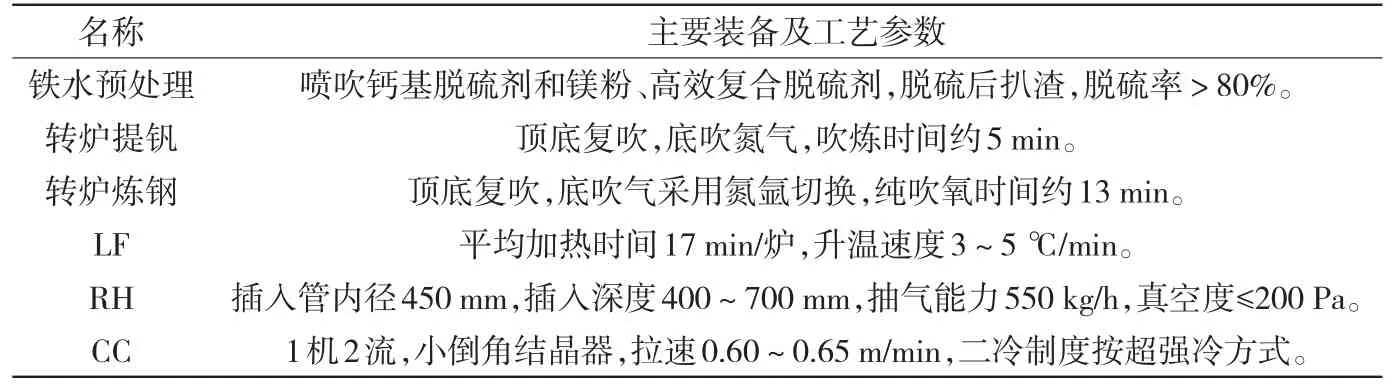

2.2 技术装备

IF钢生产工艺流程:铁水预处理→120 t顶底复吹转炉提钒→120 t顶底复吹转炉炼钢→LF炉钢水精炼→RH真空处理→200 mm×1 200 mm板坯连铸→热轧,该流程主要装备及工艺参数见表2。

表2 主要设备及工艺参数

多功能顶枪(MFB)具有吹氧脱碳、铝加热及吹煤气/氧气燃烧加热功能,主要由升降装置、密封通道、点火烧嘴、MFB枪及废气排放装置等组成,加热速度60℃/h、行程8 000 mm。

2.3 生产工艺

在冶金过程中,应用真空技术,只有在过程中有气相参加并且反应生成物中的气体克分子数大于反应物气体克分子数时,才有可能引起反应平衡的移动。RH-MFB吹氧脱碳主要是在自然脱碳(VCD)的基础上,在真空处理开始期间,通过MFB枪向真空室内吹入适量的氧,加速脱碳反应的进行,从而达到脱碳的目的,进一步提高RH的脱碳能力。

3 生产工艺分析

RH真空脱碳时,[C]、[O]反应生成的CO气体,降低真空室内CO分压使[C]和[O]的反应向生成CO气体的方向进行。RH真空精炼过程中,主要靠钢水中的氧进行脱碳,脱碳反应方程式如下:

式中:[C]t为在时间t时的[C]含量,%;[C]0为初始[C]含量,%;T为脱碳时间,min;Kc为表观脱碳常数,L/min;Q为钢水循环流量,t/min;WL为钢包钢水量,t;ak为容量传输系数,m3/min;G为循环气体流量,m3/min;D为插入管直径,m;p1、p2为大气和真空室内压力,Pa。

根据RH脱碳基础理论可知,要想在一定的真空处理时间内获得较低的钢液碳含量,可通过快速降低真空压力、增大循环气体流量、降低初始碳浓度、保证足够的初始氧含量等方式实现。

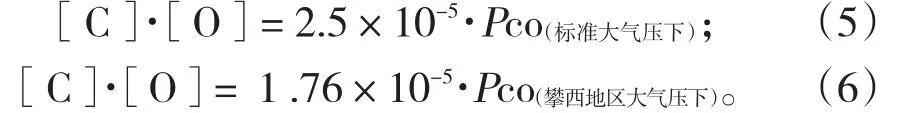

3.1 真空度

IF钢在RH处理的主要作用是真空脱碳,真空脱碳是通过在熔融金属中溶解的氧与其内的碳反应,来减少碳的一种化学反应的真空精炼。在真空条件下,由于[C]、[O]反应非常激烈,产生的CO气体很快被抽走,脱碳的同时也在脱氧,因此,RH真空脱气的脱氧脱碳效果比较好。

RH处理时真空度对钢水中碳含量有决定性影响,根据攀西地区大气压的实际与脱碳反应的热力学方程可知:

式中:[C]、[O]分别为钢水中碳、氧浓度,%;Pco为真空室内CO气体分压,即RH处理时的真空度。

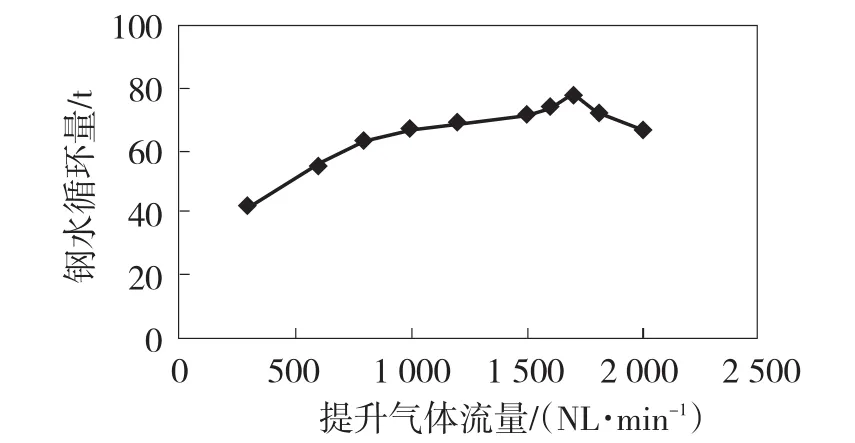

从(6)式可知,在RH处理过程中,保持较高的真空度对脱碳是非常有利的,特别是在VCD后期。真空度与RH处理后碳含量的关系如图1所示。由图1分析,如不改变其他工艺参数,真空度必须降至300 Pa以下才能保证RH处理后的碳含量上限<20×10-6。实际情况跟踪证明,RH处理前期4~8 min,[C]、[O]反应达到峰值,废气中CO的浓度达到最高,是热力学条件最好时期,但此时真空度为500~1 000 Pa,且12 min左右才能抽到200 Pa以下,影响脱碳效果及脱碳时间,导致脱碳效果较差。

图1 真空度与RH处理后碳含量的关系

3.2 驱动气体

氩气作为驱动气体从上升管吹入RH的真空室,是RH钢液循环的动力源,吹氩流量的大小直接影响钢液循环状态和脱碳等冶金反应。脱碳过程中生成大量的CO气体,吹氩流量与抽真空控制不当,必然加剧钢水的喷溅程度;因此,在脱碳时吹氩流量应先调小,随着[C]、[O]反应的减弱而适当增大,直到脱碳结束时达到所需吹氩流量。

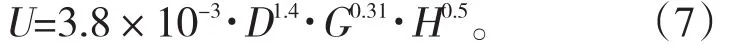

驱动气体流量工艺参数决定了钢液在真空室内的循环流量[4],其计算公式为:

式中:U为循环量,t/min;D为插入管直径,cm;G为驱动气体流量,NL/min;H为循环高度,cm。

真空处理开始前4 min驱动气体流量为1 200 NL/min,主要是控制钢液喷溅高度,之后到VCD结束,驱动气体流量为1 500 NL/min,脱氧合金均匀化期间采用1 200 NL/min,但脱碳效果不佳。

3.3 吹氧脱碳

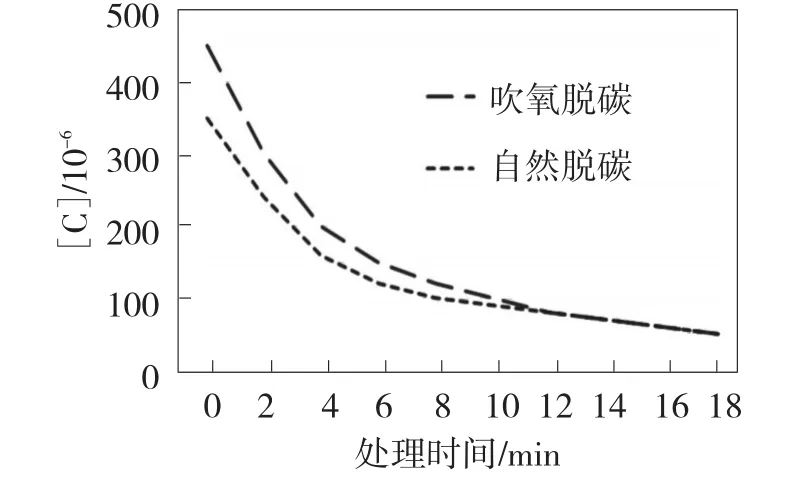

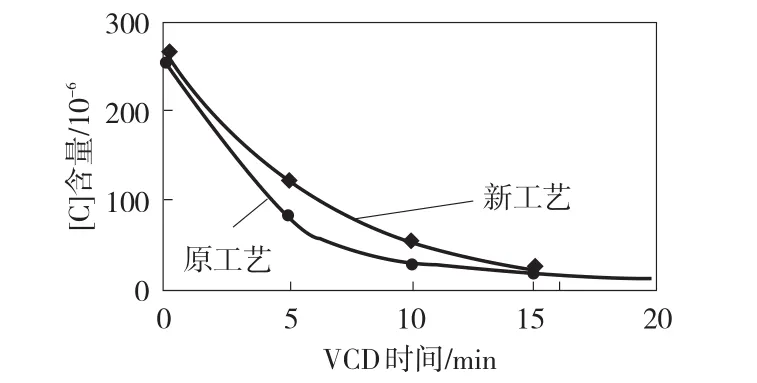

IF钢RH处理过程中对6炉典型炉次每隔3 min连续取样分析钢水[C]含量的变化曲线,在脱碳前期,吹氧脱碳的[C]含量变化曲线比自然脱碳的[C]含量变化曲线要陡得多,吹氧脱碳炉次的平均表观脱碳常数比自然脱碳炉次大,在脱碳前期吹氧,有利于加速脱碳反应进行,如图2所示。

图2 MFB吹氧对表观脱碳常数的影响

结合转炉出钢实际,RH工序对转炉出钢提出[C]控制在(350~500)×10-6,[O]在(500~700)×10-6,但在实际生产中统计192炉,[C]合格率99.2%,[O]合格率仅86%,对[O]偏低炉次采用MFB枪进行强制吹氧脱碳,其成品[C]≤30×10-6合格率仅为50%。

3.4 铝加热

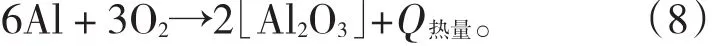

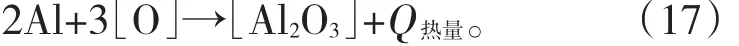

按照外方提供的程序及工艺,RH-MFB实施铝加热时,必须首先一次性从铝旋转给料器加铝,然后再吹氧,利用外界吹入氧气原理:

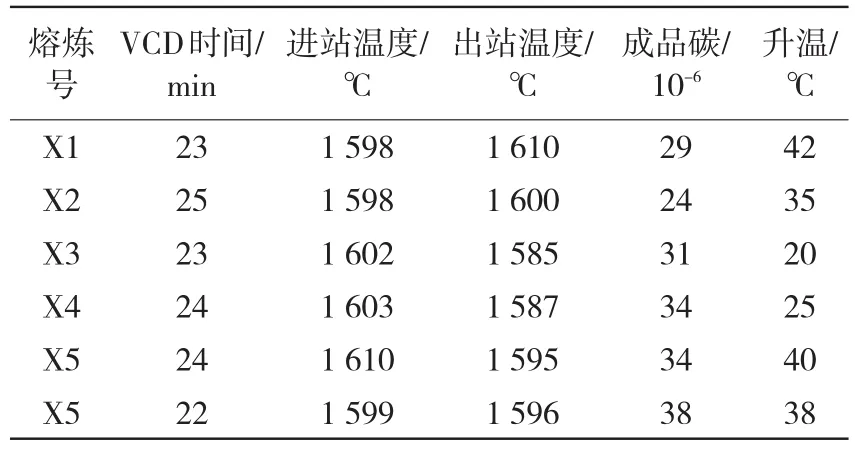

根据真空处理和合金烧损的特点,RH-MFB铝加热必须在真空脱氧和脱碳过程中进行,采取先加铝粒,后进行吹氧的方式。开始时间为真空处理开始2~3 min进行,真空度100 mbar,驱动气体流量控制在1 200 NL/min。11月铝加热6炉,成品[C]合格2炉,合格率33.33%,合格率较低,具体情况如表3所示。

表3 典型炉次铝加热情况

根据现场调研来看,吹30 Nm3的氧约升温10℃,需59 kg铝粒,纯吹氧(MFB枪降到吹氧位,吹氧开始到结束)和加铝粒时间共约为3 min。而此时进行铝加热操作,相当于延缓空室压力的降低,导致脱碳速度减慢,对热力学脱碳条件进行抑制。

提温幅度越高,铝加热时间越长,由于诸多原因,钢厂IF钢节奏紧张炉次频率高,铝加热炉次对延长VCD工艺时间有利,导致强脱碳效果较差。

4 工艺优化措施

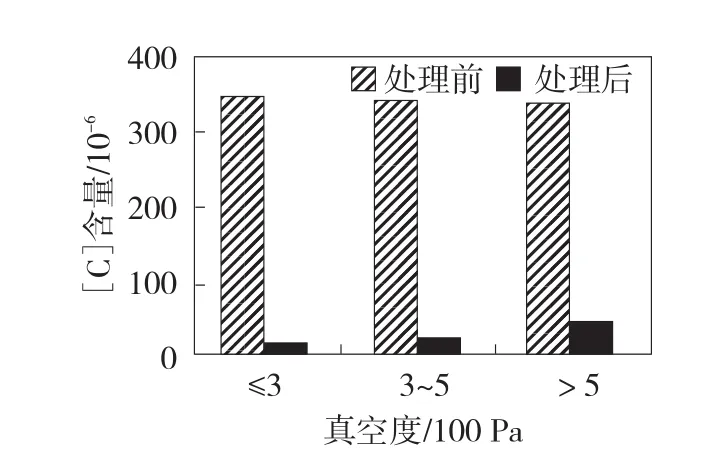

4.1 提升压降速度

循环流量与真空室内压力的倒数呈正比,真空室内压力维持在较高值就意味着钢水循环流量维持在较低值;因此,提高抽气速率可迅速降低真空室内压力,不断提高钢液循环速率从而加速脱碳反应。通过改进真空泵系统,提高抽气能力,6~8 min时真空度达到100~300 Pa,快速提升真空度对[C]、[O]反应很有利,RH脱碳效果明显改善,如图3所示。

图3 不同压降速度的抽气时间对比

4.2 优化驱动气体流量

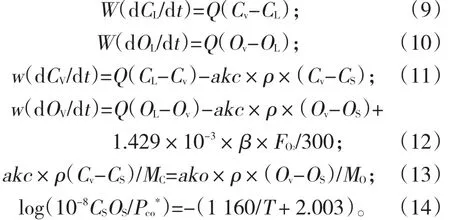

在设备选型一定的前提下,要增大搅拌强度,唯一的选择是增大驱动气体流量。由气泡泵的特性曲线可知,驱动气体流量与钢水循环流量即搅拌强度之间呈正态分布,即驱动气体流量存在最佳值,如图4所示。

图4 气泡泵特性曲线

如何找到驱动气体流量的最佳值是提高碳合格率的关键,为此,固定其他工艺参数,仅将流量作为变量进行考察,先后采用3种流量的驱动气体用量下典型炉次的脱碳效果,如表4所示。可以看出,驱动气体选用1 700 NL/min脱碳效果较好。

表4 同条件生产IF钢不同驱动气体流量的脱碳效果比较

实践表明,为了较好地控制剧烈喷溅又不影响RH脱碳,处理前8 min采用1 200 NL/min的循环气体流量,8 min后升至1 700 NL/min,脱氧合金均匀化期间采用1 400 NL/min的流量是比较合适的。

4.3 推行吹氧脱碳

4.3.1 吹氧脱碳模型

根据前人研究结果[5],本文假设:①RH装置内的脱碳过程在真空槽内进行;②钢包和真空室内钢水混合均匀;③脱碳速率由C、O传质控制。在上述假设条件下,由MFB枪将O2吹入钢水时,钢包和真空室内碳氧质量平衡及化学反应关系式为:

式中:W为RH处理钢水重量,t;w为真空室中钢水重量,t;C为钢水中碳含量,10-6;O为钢水中溶解氧,10-6;Q为环流量,t/min;M为原子量,g/mol;Pco*为气相中CO分压,atm;ρ为钢水密度,t/Nm3;ak为容积系数(a为有效界面积,m2;k为物质传递系数,m/min;二者的乘积即为ak,因此ak代表真空室内碳或氧的反应速率。ako为脱氧容积系数;akc为脱碳容积系数),Nm3/min;下标L、V、S分别代表钢包、真空室、反应界面;FO2为通过MFB管的O2的流速,Nm3/min;β为由MFB枪吹入钢水的氧气吸收率。一般来说,用于脱碳反应和溶解于钢水的氧量占总吹入氧量的50%~80%。β的确定如下。

吹入钢水氧的总重量如下式:

式中:Ow为吹入钢水氧的总重量,t;To为吹氧时间,min。

根据试验,每吹入1 Nm3氧钢中自由氧增加(2.5~3)×10-6,可计算出β≈60%,因此模型计算时取β=60%。对IF钢生产数据进行统计回归分析,在RH脱碳过程中,根据[C]、[O]及熔渣供氧的情况下,制定出合理的吹氧脱碳模型如下:

式中:Mo为氧的摩尔质量;Mc为碳的摩尔质量;{O}渣为熔渣向钢液供氧量;M钢水为钢水重量,t。

为此,制定了RH进站[C]、[O]与吹氧量对应关系表,以确保VCD结束时,达到较高的真空脱碳效果,且氧活度达到(200~400)×10-6。

4.3.2 优化吹氧脱碳时机

强制脱碳技术的关键在于吹氧时机和吹氧量的控制,吹氧过早不仅钢液喷溅严重,而且也延缓空室压力的降低,导致脱碳速度减慢;吹氧太迟不仅不能及时排出CO,而且也因钢水缺氧无法进行脱碳反应,导致脱碳速度减慢。生产实践表明,真空度达到10 000 Pa以后即5 min左右时为吹氧的最佳时机。

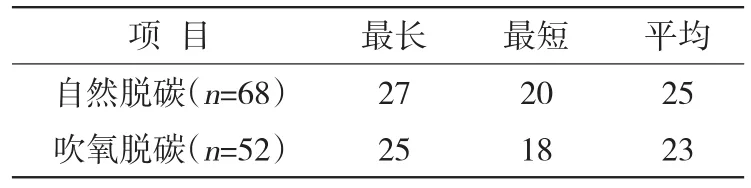

4.3.3 脱碳时间

根据吹氧脱碳所进行的试验数据和控制参数来看,只要控制好RH脱碳期间各工艺参数,即使来钢[C]含量比自然脱碳所要求高出0.01%~0.02%,通过MFB枪吹氧加速脱碳,同样能生产成品[C]≤30×10-6的IF钢,且处理时间并未延长,见表5。MFB枪吹氧脱碳工艺为攀钢稳定生产IF钢创造了有利条件。

表5 自然脱碳与吹氧脱碳时间对比min

从攀钢对比结果来看,吹氧脱碳与自然脱碳相比,来钢[C]含量可以放宽0.01%~0.02%,转炉出钢碳由原来常规RH[C]≤0.04%提高到[C]0.04%~0.06%;[0]范围也要宽一些。

4.4 铝加热

4.4.1 铝加热时机

为了提高铝加热炉次碳的合格率,将铝加热时间从原来的处理初期调到处理开始5~6 min进行,并适当延长VCD工艺时间,取得了较好效果。7月铝加热共14炉,合格10炉,合格率为71.4%,比优化前提高了38.1%。

4.4.2 铝加热升温高

根据生产情况及IF钢节奏,RH-MFB真空处理应减少铝化学升温炉次,控制升温范围20~30℃,脱碳效果较好。

4.4.3 利用溶解氧[O]

铝加热的理论基础是放热反应,尤其是铝与氧的放热反应,不管氧是喷入的还是溶解于钢液的,二者在本质上来说,其放热效果是相同的。因此,根据RH处理的实际情况,铝加热所需的氧可以来自钢水中的溶解氧,也可以来自RH-MFB喷吹入的氧气。利用钢水中的溶解氧[O]的原理:

由于攀钢转炉氧活度控制不太理想,使得到真空处理VCD后钢水氧活度较高(200~500)×10-6。根据公式(17)可知,利用钢水中的溶解氧来加热钢水技术上是可行的,而且针对钢水氧活度较高的特点也是必须的。这样不但节约铝、碳等合金元素的消耗,更重要的是减少了RH-MFB吹氧的时间,缩短了整个RH-MFB铝加热时间,相应增加了Al2O3夹杂物上浮时间,有利于Al2O3夹杂物的充分上浮,同时有利于RH脱碳。

5 优化效果

RH-MFB真空设备不同的真空室压力下脱碳曲线如图5所示。实际操作表明,快速降低真空室的压力能提高脱碳速度。通过对IF钢RH-MFB脱碳工艺的优化,IF钢成品[C]≤30×10-6合格率显著提高,稳定在90%以上,如图6所示。

图5 快速降压前后的降碳曲线

6 结语

图6 成品[C]合格率

通过快速提升真空度、优化驱动气体流量、改进吹氧脱碳及铝加热等IF钢RH-MFB脱碳工艺技术措施,实现IF钢成品[C]≤30×10-6合格率达到90%目标,提升了IF钢质量,为提高产品市场竞争力打下坚实基础。针对RH-MFB装备的特点,重点研究吹氧脱碳、铝加热对RH脱碳的影响,在充分结合攀钢钒RH-MFB处理IF钢的实际的基础上进行优化,确保了RH生产顺行,取得了明显的效果。