高炉热风炉氮氧化物生成机理及控制分析

2020-05-16刘红军马振军林桂柯祝圣远

刘红军,马振军,林桂柯,祝圣远

(1山东省冶金设计院股份有限公司,山东 济南250101;2山东钢铁集团日照有限公司,山东 日照276800)

1 前 言

高风温可以有效强化高炉冶炼、提高产量、降低焦比。伴随着高炉冶炼技术的不断发展,钢铁企业对高炉风温要求不断提高,已经由1 200℃提高到1 250℃以上[1]。目前国内新建热风炉基本能保证热风温度1 200℃左右,氮氧化物(NOx)的排放满足钢铁行业超低排放的新要求,并能保证热风炉的高效稳定运行。但是进一步提高热风温度就会给热风炉带来材料耐受度、污染物排放、节能降耗等问题的困扰。研究资料表明[2],当热风炉拱顶温度超过1 420℃时,NOx生成量将迅速增加,高温区炉壳也将受到晶间应力腐蚀的破坏,影响热风炉炉壳的寿命。既要维持热风炉的高风温又要控制氮氧化物排放,是摆在所有炼铁厂面前的严峻课题。要想使热风炉达到高温、环保、长寿的目的,控制NOx生成以减缓其带来的环境污染和炉壳晶间腐蚀是进一步工作的重点。

2 热力型NOx的反应机理

燃烧是复杂的物理和化学过程,要想控制污染物的产生就必须弄清污染物在热风炉内的生成机制。热风炉运行中的颗粒物、二氧化硫生成量主要取决于燃料中夹带的颗粒物和含S气体的含量,热风炉的运行工况对其影响并不大。氮氧化物的生成量与炉内运行工况紧密相关,根据NOx的反应机理,燃烧形成的NOx主要可分为燃料型、热力型、快速型3类[3]。燃料型NOx是由含N化合物经过热分解和氧化而来,快速型NOx是由N2与碳氢化合物反应并进一步氧化生成,热力型NOx是N2在高温环境下氧化生成氮氧化物。根据高炉煤气的组分,主要考虑热力型(温度型)NOx的生成机理[4],其产生的NOx主要含有95%的NO和5%的NO2,除此之外还有少量的N2O和其它氮氧化合物。

原苏联学者Zeldovich于1946年提出热力型NOx生成机理,后被学术界广泛接受和应用[5]。该理论认为,混合气体中的N2与O2反应生成热力型NOx可以通过以下链式反应原理来描述:

M+O2→M+2O;N2+O→NO+N;N+O2→NO+O;N+OH→NO+H。

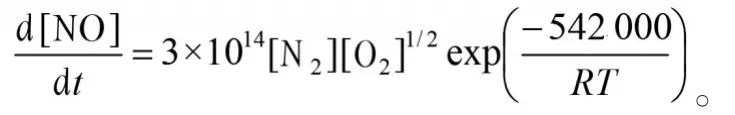

依据化学反应机理,NOx生成速率的表达式为:

式中:[NO]、[N2]、[O2]为氮氧化物、氮气、氧气的浓度,mol/m3;t为反应某时刻,s;R为通用气体常数,8.314 41 J/(K·mol);T为热力学温度,K。

根据NOx反应机理表达式可以看出,温度是热力型NOx生成最主要的影响因素,与热力型NOx的生成速率几乎呈指数函数关系,随着反应温度每升高100℃,反应速度要增加7~9倍。热力型NOx的生成速率与反应环境中的氮浓度、氧浓度的平方根成正比。反应气体在高温区的停留时间越长,混合气体中NOx的浓度越高,当反应时间达到一定值时NOx反应达到动态平衡。式(2)对于链式反应起主导作用,又由于O原子与N2反应的活化能比O原子与可燃成分反应所需的活化能要高得多,故热力型NOx生成反应要比可燃物的燃烧反应困难得多。这表明NOx反应不会在火焰燃烧区发生,而是在主燃烧区之后靠近火焰前端的高温区域(燃料的燃尽区)进行的。因此,可主要通过以下方法控制热力型NOx的生成量:降低燃烧反应温度、减少高温区的氧浓度、缩短气体在高温燃尽区的滞留时间。

3 热风炉不同运行阶段的NO x反应分析

热风炉是一种间歇式蓄热换热器,运行过程包括燃烧、送风、换炉3个状态。热风炉系统一般采用两烧一送或两烧两送的运行模式,单座热风炉运行状态为燃烧(焖炉)→换炉→送风→换炉的循环工作过程。不同运行状态下,炉内的运行工况差别较大,影响热力型NOx反应速率的主要因素也不同。热风炉烟囱排放烟气主要来自于热风炉燃烧期排放的烟气,还有少量来自于换炉期间通过废气阀排放的废气。以某高炉热风炉项目各气体成分为例(见表1),结合热风炉不同时期的运行状态对热力型NOx生成过程及影响因素进行计算分析。

表1 某高炉热风炉各气体组分

3.1 燃烧期

燃烧期是高炉煤气燃烧释放出燃烧热并储存到蓄热体中的过程。燃烧过程燃烧中心区温度最高,热力型NOx的产生主要是在此高温区域火焰前锋(燃尽区)进行的,因此热力型NOx反应的环境气体组分接近于烟气成分(见表2)。以某项目高炉热风炉为例,实际参与反应的氮气和氧气占比为68.4%和0.8%(以10%过氧量计),根据热力型NOx生成速率的理论公式,求出NOx的反应速率与温度和过氧量对应的关系曲线(如图1、2所示)。曲线图可以看出,过氧量α越小,热力型NOx的反应速率越低,但要合理控制燃烧的过氧量以防止过低的过氧量导致炉内燃烧不充分,影响炉内燃烧效率。当温度<1 400℃时,热力型NOx生成速率较慢;当温度进一步升高时,NOx生成速率由1 400℃时的0.066 mol/(m3·s)迅速增加到1 500℃时的0.59 mol/(m3·s),反应速率增加近9倍。热力型NOx主要在高温区会大量产生,重点是采取有效措施降低燃烧中心区温度,均衡炉内燃烧温度场。

在燃烧达到目标的拱顶温度时,会停止燃烧并关闭烟气阀进入焖炉状态,此过程N2和O2在高温区接触时间会大幅提高[6]。由于焖炉期产生的NOx会随送风期的热风进入高炉,因此并不会影响烟气中NOx的排放浓度。

3.2 送风期

送风期绝对压力0.55 MPa、氧气占比21%,而燃烧期绝对压力约0.11 MPa、燃尽区氧气占比仅为0.8%(以10%过氧率计)。依据热力型NOx的理论公式可计算出,相同温度下送风期的NOx反应速率约为燃烧期的65倍(见表2),送风期炉内平均温度虽比燃烧期炉内平均温度低,但送风期的NOx反应速率仍然是燃烧期的数倍。送风期产生的NOx随热风进入高炉,高炉内的还原性气氛使NOx重新还原成N2和O2,故送风期的NOx并不会对烟气中NOx的排放量产生影响。然而,气体中NOx会与炉壳表面的冷凝水结合生成酸性腐蚀液,同时送风期的高风压会使NOx更容易穿过耐火材料缝隙侵蚀到炉壳表面,加剧炉壳晶间应力腐蚀。

图1 1 500℃燃烧条件下NO x的生成速率与过氧量的关系

图2 不同燃烧期NOx的生成速率与温度的关系

表2 燃烧期和送风期的热力型NO x反应速率(1 500℃)

3.3 换炉

换炉分为送风转燃烧和燃烧转送风两个阶段。送风转燃烧换炉期间会通过废气阀向烟囱排放废气,虽然此期间炉内温度并不高,但是炉内的N2和O2浓度都较高且有足够的接触时间(3~5 min),热力型NOx产量较大、浓度极易超标。有研究表明,此阶段NOx的浓度达1 000×10-6以上,远高于送风和燃烧阶段[6]。由于标准规定95%以上时段小时均值排放浓度满足要求即可,所以控制好送风转燃烧换炉废气排放时间也可以满足标准要求,但这并不是根本的解决方案。燃烧转送风换炉期间不仅炉内温度高,而且N2和O2浓度也会快速提高,热力型NOx反应速率比燃烧期还要高出数倍,但高浓度的NOx气体会随着送风期的热风进入高炉内,仅在换炉期间对炉壳晶间应力腐蚀产生一定威胁。

综合分析热力型NOx反应机理及热风炉运行过程,影响热风炉NOx排放量的主要因素有反应温度、富氧量、停留时间等,因此,抑制热风炉热力型NOx的产生,主要可以通过以下措施进行控制:1)降低燃烧期中心区温度,减少炉内局部高温区。2)缩短燃尽烟气在高温区的滞留时间。3)降低高温区的过氧量。4)缩短送风转燃烧换炉时间。

4 热风炉NO x控制技术

热风炉NOx排放控制主要包括炉内燃烧控制技术和烟气脱硝处理技术等。炉内燃烧控制技术属于源头治理,通过改善炉内燃烧工况来控制NOx的反应,降低热力型NOx生成量。燃烧过程是热风炉工作周期内持续时间最长的环节,也是NOx排放的主要来源。大炉容、高风温、高风压这些因素都对NOx的超低排放带来严峻挑战。拱顶温度、内部流场等参数如果控制不好会导致NOx排放超标、加剧炉壳晶间腐蚀,给后续烟气处理和高炉稳定运行带来不必要的负担。

依据热风炉热力型NOx生成的主要影响因素,NOx超低排放可通过以下技术措施进行控制:1)燃烧器的低氮燃烧技术,主要包括多火孔陶瓷烧器、高温低氧燃烧器、浓淡燃烧器等技术;这些燃烧器能够使气体各组分混合燃烧更均匀,高速气流能及时将燃烧热传递给蓄热体及周围气体,缩小了高温区的范围、降低烟气在高温区的停留时间。2)高效的蓄热材料,通过采用小孔径格子砖、高辐射材料涂覆等技术来加强蓄热体的对流换热和辐射换热效率,可以将燃烧区域的热量及时吸收,减少燃烧热在燃烧室的积聚[6-7]。3)智能燃烧控制技术,通过检测烟气的残氧量和CO含量来实时控制空、煤气流量,既可以保证煤气充分燃烧,又可以精准的控制燃尽区的氧含量。通过以上技术的应用,可以合理控制热力型NOx反应的温度、时间和氧浓度等主要运行参数,这既能保证高风温的要求,又能有效的控制NOx排放满足国家超低排放的标准。但是解决了热风炉燃烧期的低氮氧化物燃烧问题,并不代表减缓了换炉及送风期带来的炉壳晶间应力腐蚀问题,晶间应力腐蚀主要发生在高温段炉壳应力较大的区域,可以通过采用耐腐蚀钢板、焊后热处理、涂覆耐腐涂料,炉壳外局部保温等措施来抑制晶间应力腐蚀。

另外,针对送风转燃烧换炉期间短时间内会生成大量的NOx,若采用以往措施直接将其通过废气阀排放到烟囱中,极易引起烟气中NOx严重超标。采用废气回收技术可以将废气通入燃烧结束后即将换炉充压的热风炉内进行利用,充当热风炉换炉的均压气体,能够有效降低NOx的排放。

5 结论

5.1 排放的烟气主要来自燃烧期的燃尽气体和换炉期的废气;燃烧期的燃烧中心区温度、气体在高温区停留时间、高温区的过氧量、换炉时间都会影响热力型NOx的生成。

5.2 燃烧中心区温度是最显著的影响因素,温度<1 400℃时,热力型NOx生成速率较慢;当温度进一步升高时,每升高100℃,NOx生成速率增加7~9倍。

5.3 燃烧器的低氮燃烧技术、高效的蓄热材料、智能燃烧控制技术、废气回收技术等技术的应用,可以合理控制热力型NOx反应的温度、时间和氧浓度等主要运行参数,这既能保证高风温的要求,又能有效的控制NOx排放,满足国家超低排放标准。