扭转梁后桥性能仿真优化及试验分析

2020-05-15赵建宏

赵建宏

摘要:扭转梁后桥开发过程中,须按照从整车技术要求分解出的零部件技术规范进行设计,并借助CAE优化技术对零部件各性能进行优化。本文主要针对某型扭转梁后桥侧向力耐久疲劳和减振器力耐久疲劳工况进行优化分析,结构优化后耐久疲劳寿命提高。实物样件台架验证结果与优化仿真分析结果基本一致。

关键词:性能优化;CAE技术;扭转梁后桥

中图分类号:U463.1 文献标识码:A 文章编号:1005-2550(2020)02-0070-04

赵建宏

毕业于上海海事大学,硕士学历,中级工程师,现就职于泛亚汽车技术中心有限公司,任试验认证工程师。主要研究方向为底盘结构件试验认证及结构件载荷。

扭转梁后桥主要通过焊接工艺将横梁与悬架臂连接,并通过车轮支架或法兰板与车轮相刚性连接,同时,利用与车身前进方向成一定角度的衬套与车身弹性连接,垂向布置的弹簧和减振器提供缓冲和减震作用。由于其结构简单,容易安装与拆卸,悬架结构型式紧凑,有利于油箱、备胎的布置,其典型结构见图1:

后扭转梁后桥因结构简单、成本低,在运动学上也有较多优点而被广泛应用在A级、AO级轿车上。各大汽车厂商对扭转梁后桥进行着不断地升级和优化,其主要开发流程为底盘供应商根据主机厂发布的零部件技术规范(CTS)中提供的硬点坐标,包络数模,周边接口零件等几何要求和静态刚度、动态刚度、疲劳耐久性能等性能要求进行零部件开发设计。

随着环保压力的日趋增大,汽车轻量化在设计过程中成为一个重要的考核指标。因此,扭转梁后桥开发需要产品开发人员在结构性能与产品重量问寻找最佳平衡点。本文利用Hypermesh建立扭转梁后桥有限元模型,并应用MSC.Nastran分析各工况应力分布情况。同时,利用Ncode.Designlife进行疲劳寿命预测,并将疲劳寿命的仿真结果与样件台架试验结果进行比对,充分验证优化方案的合理性及准确性。

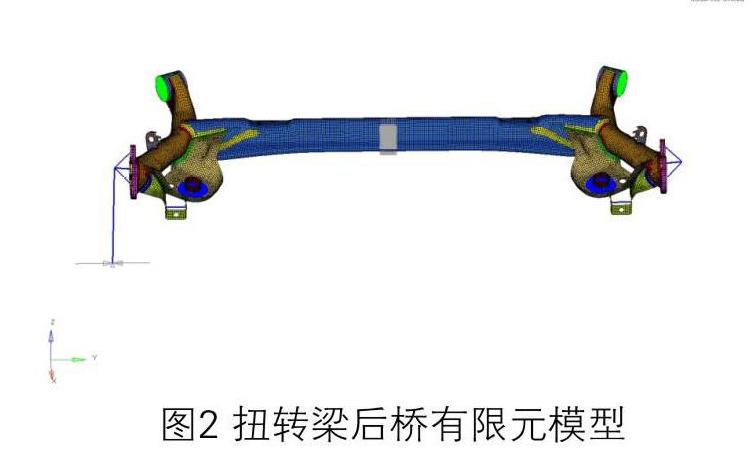

1扭转梁后桥有限元模型的建立

根据零部件技术规范(CTS)中提供的硬点坐标和剪切中心坐标,及周围接口零部件包络的静态和动态间隙要求,建立初版扭转梁后桥数模。将该数模导入Hypermesh中,并对导入的模型进行几何清理,从几何模型中抽取中而建立高质量的网格模型。对于等板厚的冲压焊接件,可采用壳单元进行零件网格划分,网格大小设为5 mm。为了确保仿真分析的准确性,需要对划分的网格进行质量检查,修改不合格的网格,尽量减少三角形网格数量。为了提高计算精度,焊缝采用四边形单元网格,并对关键区域进行网格细化处理。

扭转梁后桥的边界约束多,约束形式较为复杂,关键的约束点在与后桥与车身相连的地方,此处约束边界条件的设定将会影响整个计算仿真的精确性。该扭转梁后桥通过橡胶衬套与车身连接,衬套由金属外套管和金属内套管硫化成为一体。车辆运行时,内套管约束后桥在衬套位置的x、Y、z方向平移自由度;通过车轮传递至车身的路面载荷可等效转换为加载至车轮中心的载荷。弹簧力按照实际加载角度进行加载,接触区域设置为下隔震垫与弹簧盘接触区域;减振器力按照实际加载角度进行加载,载荷加载至减振器支架几何中心点。其余支架按照实际加载情况进行简化模拟。扭转梁后桥总成有限元约束模型如图2所示:

2扭转梁后桥强度及疲劳寿命校核

根据零部件技术规范(CTS)中的零部件试验要求,应用多体动力学软件ADAMS/Car可计算出各工况的静态载荷,生成载荷数据文件作为扭转梁后桥结构强度分析的输入。通过计算后桥应力结果与材料许用应力可反映产品设计强度的可靠性。

本文将应用Ncode.Designlife软件计算两种最恶劣耐久疲劳试验后桥的强度及疲劳寿命。由于该后桥硬点布置及总装要求,需在悬架臂靠近法兰板区域预留两个螺栓紧固工具孔,以便紧固套筒可穿过悬架臂拧紧螺栓,每个工具孔最小直径要求为28 mm。因此,在各工况中,侧向力耐久试验和减振器力耐久试验对该设计悬架臂性能考核最为严格,现选取这两个试验对该后桥进行分析及优化,确保后桥的强度和疲劳寿命满足CTS要求。侧向力耐久试验和减振器力耐久试验要求如表1所示:

扭转梁后桥侧向力疲劳试验载荷为正弦波,加载位置在车轮中心点,载荷循环的周期范围要求在4Hz~16Hz(本文选取4Hz),应力幅值要求:下限载荷为-5.5KN,上限载荷4.5KN。扭转梁后桥减振器力疲劳试验载荷为正弦波,加载位置在减振器支架几何中心,载荷循环的周期范围要求在4Hz~25Hz(本文选取4Hz),应力幅值要求:下限载荷为4.5KN,上限载荷7.5KN。

通过MSC.Nastran求解器算出扭转梁后桥在侧向力和减振器力载荷下的应力结果。将该应力结果导入到Neode.Designlife中,结合材料E-N曲线,可计算出扭转梁后桥的疲劳分析结果。原设计后桥侧向力耐久试验和减振器力耐久试验应力分布结果如图3和图4所示,对应的疲劳寿命分别为11.4万次和5.6万次。

3扭转梁后桥结构优化

由侧向力耐久试验和减振器力耐久试验疲劳仿真分析结果可见,虽然该扭转梁后桥满足结构强度的要求,但CTS中的疲劳要求为20万次,原设计后桥结构存在较大风险,需进行结构优化,使其满足CTS中的疲劳寿命要求。

扭转梁后桥进行侧向力台架试验时,悬架臂和减振器支架承受较大侧向力。在原设计中,在悬架臂与法兰板连接区域有两个螺栓紧固套筒安装孔,该区域应力较大为230 MPa,从仿真结果中可以看出,在循环载荷作用下该区域将会出现疲劳破坏,且疲劳寿命仅为11.4万次,不满足CTS中20万次要求,需强化该区域结构。为强化该区域,须尽量扩大该区域有效的受力面积,增加该区域材料且型面光滑过渡,优化工具孔周边形貌。如图5所示。該设计强化了悬架臂工具安装孔周边薄弱区域,有效的降低该区域应力至168MPa,提高了耐久寿命至34.7万次,满足CTS中侧向力台架疲劳试验20万次的要求。

扭转梁后桥进行减振器力台架试验时,减振器支架和弹簧盘承受较大垂向力。在该设计中,减振器支架和弹簧盘支架连接区域应力较大为294Mpa,从仿真结果中可以看出,在循环载荷作用下该区域将会出现疲劳破坏,且疲劳寿命仅为5.6万次,不满足CTS中20万次要求,需强化该区域结构。应尽量加大连接区域的有效焊接搭接量,在满足螺栓安装空间的同时,增加该区域材料且型面光滑过渡。如图6所示。

该设计强化了减振器支架周围薄弱区域,有效的降低该区域应力至217 MPa,提高了耐久寿命至20.6万次,满足CTS中减振器力台架疲劳试验20万次的要求。优化前后后桥强度和疲劳寿命仿真分析结果对比如表2所示。

4扭转梁后桥疲劳试验分析

扭转梁后桥结构优化后,各项性能均满足CTS中的要求。该版设计锁定后,即可用于后续的样件制造和样件台架耐久试验,为进一步验证优化方案的准确性和有效陛,现进行实物样件的试验验证。

该扭转梁后桥样件在侧向力耐久试验和减振器力耐久试验加载要求与仿真分析要求一致。侧向力耐久试验,后桥衬套与台架按照车身安装角度进行连接,横梁中部固定,作动器加载至车轮中心位置,方向为整车坐标Y向,台架布置如图7所示。样件减振器力耐久试验,后桥衬套与台架按照车身安装角度进行连接,车轮中心固定,作动器加载至减振器支架几何中心,方向为整车坐标z向,台架布置如图8所示。

台架试验结果与优化后仿真结果对比如表3所示,结果趋势基本一致,且满足CTS中疲劳寿命20万次的要求。

5总结

在竞争激烈的轿车行业,对于成本控制的要求越来越高。采用有限元模拟在设计初期阶段通过仿真分析方法为结构设计提出有效合理地优化方案,已成为企业提高产品开发设计能力的关键所在。

本文以扭转梁后桥设计开发、优化为例,优化后的后桥结果在侧向力耐久试验和减振器力耐久试验仿真分析中,局部最大应力分别降低27%和26%,耐久疲劳寿命分别提高204%和269%。在实际的台架试验中,耐久疲劳寿命与仿真分析结果基本一致,有效的验证了优化方案的合理性和准确性。