汽车副仪表板多学科优化的CAE应用

2020-05-15汪念王凡陶钧

汪念 王凡 陶钧

摘要:基于汽车内饰件设计中的性能要求,需要对副仪表板同时进行模态和头碰CAE分析。一般情况下,一阶模态为Y方向横摆,提高模态需要加强副仪表板连接地板的支架;头碰反加速度往往偏高,需要减弱副仪表板连接地板支架。振动和碰撞安全的优化区域重合,优化方向相反。使用多学科CAE优化的方法,可以实现两个性能协同优化,同时满足性能目标。

关键词:振动;碰撞安全;优化

中图分类号:U463.7 文献标识码:A 文章编号:1005-2550(2020)02-0055-04

汪念

毕业于武汉理工大学,现就职东风延锋汽车饰件系统有限公司,任CAE工程师,主要研究方向为汽车内饰CAE。

1项目背景

随着汽车的不断普及,消费者对汽车性能的要求越来越高,这使得汽车的设计者需要不断优化汽车的各种性能来提高汽车品质,以迎合消费者的需求。在汽車的众多性能中,副仪表板的振动和碰撞安全非常重要,直接影响舒适性和乘员安全。本文以某量产车型为例,讨论如何在汽车副仪表板的设计兼顾这两种性能。

为了满足振动、碰撞安全要求需要进行模态和头碰CAE分析,并成满足以下要求:1.一阶模态≥34Hz;2.头碰的3ms反加速度≤72g。

一阶模态频率太低,副仪表板会和发动机的怠速频率共振,产生异响,影响乘坐舒适性和驾驶体验。一般要求一阶模态频率大于汽车怠速激励频率即≥34Hz,这就需要提高结构刚度以提高模态。

头碰的反加速度太高会增加在碰撞过程中副仪表板对乘员造成的伤害,按照内突法规GB_11552要求,需要头碰反加速度不大于80g,考虑到CAE分析误差,一般在头碰CAE分析中要求头碰的3ms≤72g。为了降低头碰反加速度,往往需要降低结构刚度。

在设计中需要兼顾到模态和头碰的平衡,而这两种性能的优化方向反,且影响区域重合。要解决这种问题,就需要利用多学科CAE优化,同时满足这两种性能要求。

2分析过程

2.1模型建立

副仪表板总成由多个零件组成,通过HYPERMESH进行几何清理后分别划分网格,网格类型为壳单元;然后将各零件进行装配,为保证计算的精确度,需要调整各配合边界,确定网格无初始穿透。

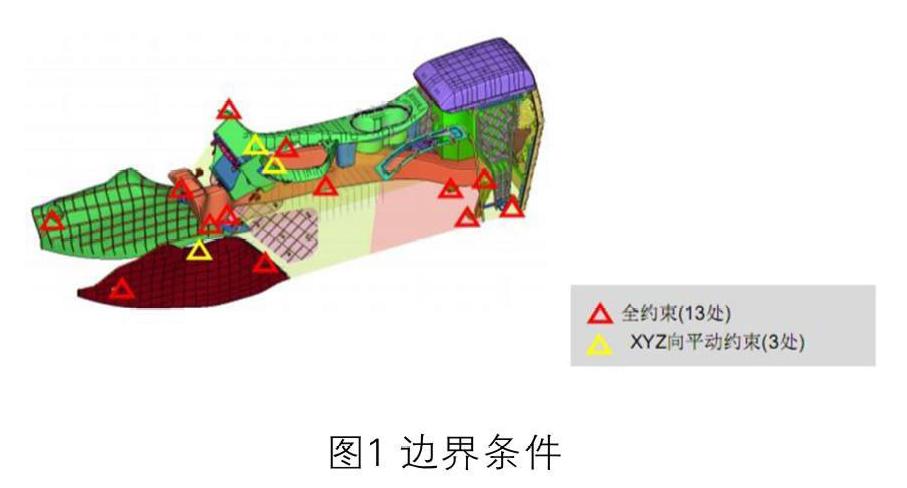

副仪表总成的各零件之间固定方式很多,一般来说,由焊接、螺钉、卡扣、定位等方式连接。按照副仪表板和周围环境件的固定方式,对边界条件进行相应约束。

2.2材料设置

副仪表板使用的材料按照零件不同,有PP、ABS、PC/ABS、钣金等,并且相同种类的塑料,牌号也非常的多;同理,饭金材料也有很多不同牌号。

模态CAE分析软件为OptiStruct,材料卡片都采用线性材料Matl,主要参数为弹性模量、密度和泊松比。

头碰CAE分析软件为LS-DYNA,材料卡片采用弹塑性材料Mat24,它除了可以定义弹性模量、密度和泊松比,还可以定义不同应变率下的应力应变曲线和材料失效,以满足头碰这种高速非线性分析的要求。

2.3工况设置

模态CAE分析采用汽车行业常用的兰索斯法(Lanczos),分析软件为Altair公司的OptiStruct,软件中载荷类型为Eigrl,一般需要求解前几阶模态。

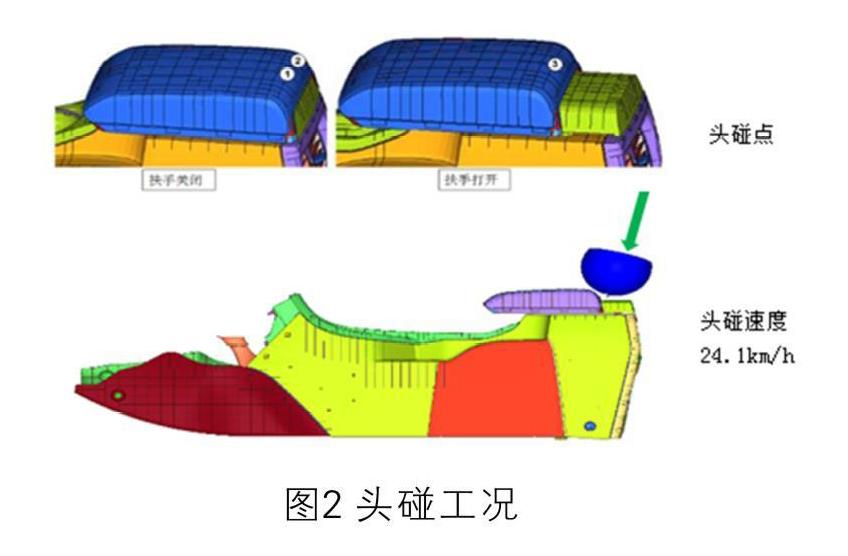

头碰CAE分析中,按照GBll552的规定,根据后排H点在副仪表板上划出头碰区域,然后在该区域中选出几个头碰点,再使用半径82.5mm的刚性球头以24.1Km/h初速度对头碰点进行撞击,计算球头的反加速度。设置副仪表板自身的接触为自动单面接触;设置球头和副仪表板之间的接触为自动面面接触。

3分析结果评价

3.1初始CAE结果

经过CAE分析,一阶模态34.8Hz,大于34Hz,满足要求,振动方向为Y向;3个头碰点3ms clip>72g,不满足要求。

模态振型图和头碰一阶模态34.8Hz,大于34Hz加速度曲线见下图3:

3.2初始CAE结果解析和优化尝试

分析模态振型和应变能图后,发现一阶模态是Y向振动,并且副仪表板连接地板的钣金支架上应变能集中。结合分析结果和以往项目经验,可以发现该钣金支架的Y向刚度对一阶模态有重大影响。

分析头碰动画和加速度曲线后发现,在头碰加速度曲线处于峰值的时刻,副仪表板连接钣金的支架有明显的应力集中,并且该钣金支架的在z向没有继续溃缩。结合分析结果和以往项目经验,可以发现该钣金支架的z向刚度直接影响头碰。

经过以上解析,我们发现该钣金支架同时影响模态和头碰。考虑到目前3个头碰点3ms加速度都大于72g,我们首先尝试打断支架的红框处以同时降低z向刚度,头碰3ms加速度都降至72g以下,但是一阶模态降至30Hz在,不满足要求了。

这表明该方案同时降低了Y向和z向刚度,而我们需要模态保持在34Hz在以上的同时头碰3ms加速度降低至72g以下。这就需要一种保持Y向刚度的同时,z向刚度能有效降低的新型钣金支架结构。

3.3优化方案1

基于之前的解析和优化尝试,我们对饭金支架进行了下图右侧的优化。地板支架下计成

框架结构,保证了Y向刚度;而支架上端是个开放结构,容易在z向溃缩优化。

经过分析,优化方案1的一阶模态仅降低0 4Hz,头碰3ms clip最多降低7.7g,表明了该方案的优化方向是正确的,模态频率降低很少,而头碰加速度可以大幅降低。后续需要对该方案的局部进行细化,以便进一步降低头碰反加速度。

3.4优化方案2

鉴于目前头碰反加速度虽然有明显降低,依旧超过72g,我们在钣金支架的z向刚度继续进行弱化。由于减少料厚或者进行大的结构更改很容易导致模态降低过快而低于34Hz,我们只考虑对钣金支架的局部进行去掉翻边,挖小型溃缩缺口等方式进行弱化。

经过大量尝试,考虑了工艺性的要求,在优化方案1的基础上对红色和蓝色支架做了去翻边和挖缺口的措施。采用了这些局部修改措施后,能够使支架在z向更好溃缩,同时尽量减小对Y向刚度影响。

经过优化,模态和头碰性能同时满足了要求。

3.5优化过程小结

经过两轮优化,设计出一种新的钣金支架结构形式,既能保证Y向有足够的刚度,同时容易在z向溃缩。最终模态仅仅降低了0.8Hz在,而头碰3ms加速度最多降低了11.8g。按照以往项目经验,修改这种钣金支架,模态至少降低5Hz在,头碰才能降低10g。

以上结果表明这种钣金的结构形式非常成功,便于优化头碰的同时可以很好地保证模态频率。我们这种先确定不同性能的优化方向,再进行局部优化的多学科优化方法,在实践中得到检验,可以很好地在将来推广。

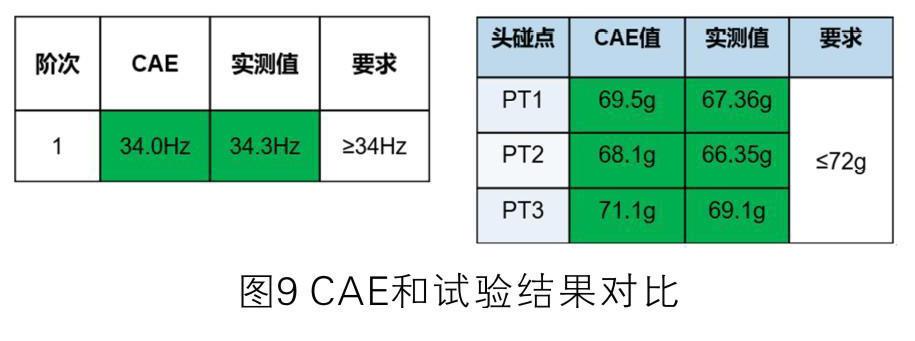

3.6实物试验和CAE结果对比

该项目采用了我们的最终优化方案,并对产品完成了试制。我们按照CAE分析中的约束条件和加载方式,委托检测机构对副仪表进行了模态和头碰试验,测试它的模态以及头碰反加速度。

经过测试发现,最终一阶模态实测值.34 3Hz,3个头碰点3ms加速度实测值都小于72g,振动和碰撞安全性能都满足了客户标准,达到了预期效果。通过对LLcAE和试验结果,两者数值比较接近,证明了该CAE模型精度可以接受。

在后续工作中,我们将继续提高CAE模型精度,对某些做了简化处理的結构,比如导轨滑动机构、铰链旋转机构、表皮、发泡结构进行细化,使得CAE分析可以更好的指导设计工作。

4结论

副仪表在设计中往往需要兼顾多个性能,其中振动和碰撞安全性能的优化区域重合。在以往项目中,经常需要对该区域反复优化,达成一个性能目标时,另一个性能目标往往不能满足要求,想得到完美的优化方案非常困难。

该项目首先尝试了比较极端的优化方案,发现效果不好后,及时地摒弃了错误的优化思路,再通过优化方案1确定优化方向,优化方案2对它进行细化,得到最终优化结构。这种先确定不同性能的优化方向,再进行局部优化的多学科优化方法,在实践中得到检验,可以作为一种成功的优化方法在将来推广,可以更快速地得到最佳优化方案。

该项目的成功实施为副仪表板的模态和头碰性能的多学科优化提供了参考,避免了以往项目中只注重改善某个性能而导致其他性能发生风险的情况,这种优化思路可以推广到其他产品的设计开发中。这种副仪表板后支架可以固化下来,作为通用形式应用于后续的副仪表板项目中,以后的项目只需对该支架进行微调固定点的位置、缩放尺寸,即可同时满足头碰和模态的要求。

随着汽车产品开发周期的缩短和性能要求越来越多,多学科优化将会成为将来设计工作中缩短优化迭代次数,加快开发进度的重要手段。如何同时对更多的性能进行协同优化将是未来CAE工作面临的挑战。