不同钢内衬加固钢筋混凝土管涵力学特性试验研究

2020-05-15

(华南理工大学 土木与交通学院,广东 广州 510641)

公路改扩建中,运营多年的钢筋混凝土圆管涵往往需要采取加固措施以提高承载力,相比于拆除重建旧涵,内衬加固技术是一种绿色环保的加固技术,在旧涵内部内衬一个较小的新管,在新管与旧管之间灌注混凝土使之联成整体,达到补强加固的目的。由于内衬加固技术不需要拆除旧涵,不仅不会中断交通,也节省了投资、加快了工期,避免了拆除旧涵产生的固体垃圾及堆放问题,在国内外得到了广泛的应用。

目前,国外采用两点加载试验或填土加载试验对高密度聚乙烯波纹管(HDPE)内衬加固钢筋混凝土管涵、波纹钢管涵、地下铸铁管的加固效果,荷载在HDPE加固管中的分配机理等进行了较深入的研究[1-4],但未见钢内衬加固钢筋混凝土管涵的相关研究,力学机理也不得而知。而国内波纹钢内衬加固既有涵洞技术主要处于工程应用阶段[5-6],尚未进入理论研究阶段。因此,国内外针对钢内衬加固既有钢筋混凝土管涵的加固效果、加固机理的试验研究几乎空白,为推动波纹钢内衬加固涵洞技术的发展,本文通过两点加载试验,研究不同钢内衬加固既有钢筋混凝土管涵的加固效果与荷载在圆钢管加固体系中的传力机理,揭示其力学特性。

1 试验概况

1.1 试件设计及材料参数

试验中共设计了3个管体,包括:1个钢筋混凝土圆管、1个10 mm平钢管内衬加固管、1个波纹钢管内衬加固管,编号分别为RCP(Reinforced Concrete Pipe)、RRCP1(Rehabilitated Reinforced Concrete Pipe 1),RRCP2(Rehabilitated Reinforced Concrete Pipe 2),其中2个内衬加固管的主管均为与未加固管RCP一样的钢筋混凝土圆管。

未加固管RCP内直径为1 200 mm,厚度为120 mm,管长1 000 mm,钢筋采用双层布筋设计,管壁内外双层配置直径6 mm的HRB400冷拉钢筋,间距50 mm,保护层厚度12 mm,管涵端部50 mm范围内设置3圈直径6 mm的端部加强筋。沿管长方向,在环向16分点,内外层钢筋位置设置直径6 mm的HRB400冷拉分布钢筋,钢筋平均极限抗拉强度试验值为575 MPa,伸长率试验值为17.78%。

内衬平钢管板厚10 mm,内直径1100 mm,管长1000 mm,材质Q235钢。

内衬波纹钢管的波纹钢截面壁厚为3 mm,波距200 mm,波高55 mm,内直径1 000 mm,管长1 000 mm,波纹钢管为整管,材质Q235钢。

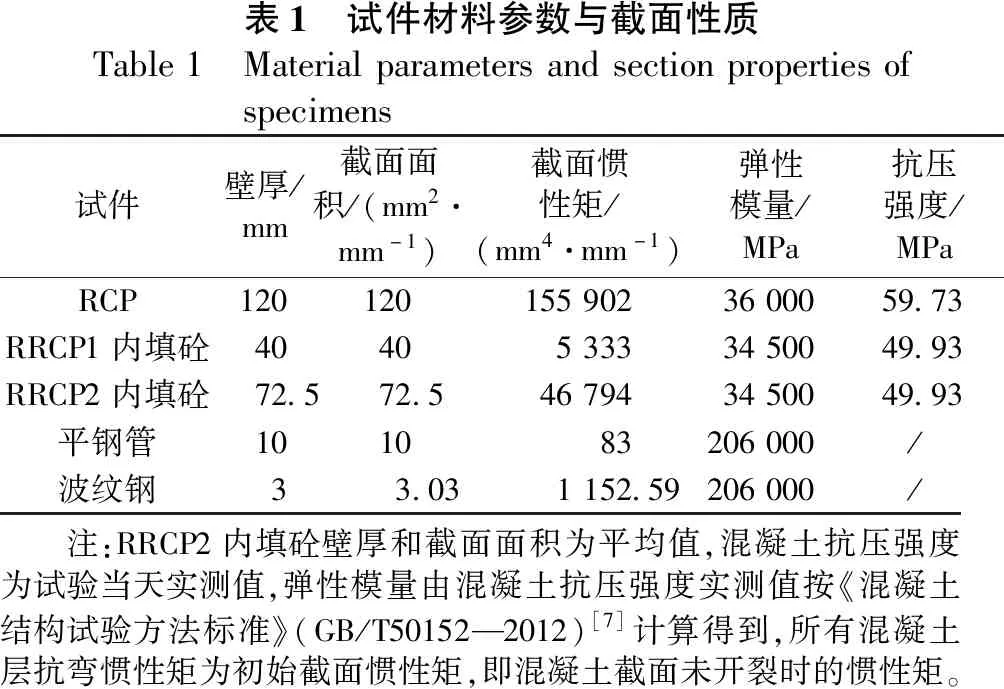

采用直接加固方式对RCP主管进行加固,内衬加固管涵的制作工序包括以下步骤:所有RCP主管在预制厂预制;内衬管竖立同心安放在主管内;在主管和内衬管空隙间浇筑振捣C40细石混凝土,加固管养护28 d后,即可进行压载试验,各试件材料参数与截面性质见表1。

表1 试件材料参数与截面性质Table1 Materialparametersandsectionpropertiesofspecimens试件壁厚/mm截面面积/(mm2·mm-1)截面惯性矩/(mm4·mm-1)弹性模量/MPa抗压强度/MPaRCP1201201559023600059.73RRCP1内填砼404053333450049.93RRCP2内填砼72.572.5467943450049.93平钢管101083206000/波纹钢33.031152.59206000/ 注:RRCP2内填砼壁厚和截面面积为平均值,混凝土抗压强度为试验当天实测值,弹性模量由混凝土抗压强度实测值按《混凝土结构试验方法标准》(GB/T50152—2012)[7]计算得到,所有混凝土层抗弯惯性矩为初始截面惯性矩,即混凝土截面未开裂时的惯性矩。

1.2 试验加载方案与测点布置

钢筋混凝土管、钢内衬加固钢筋混凝土管两点加载试验在华南理工大学结构实验室进行。加载设备主要由反力架、液压式千斤顶(最大量程为2000 kN)、加载垫板,分配梁组成。分配梁和管顶接触部分为圆弧,圆弧长度为250 mm,分配梁长度为1 200 mm,管底采用和管顶相同的接触圆弧钢垫板。正式加载时采用力加载控制,采用缓慢平稳的持续加载方式,直至试件达到极限破坏。试验荷载由力传感器测量,混凝土应变片采用BQ120—60AA电阻型应变片,钢应变片采用BE120—3AA电阻型应变片,各管位移由位移计测量,采用DH3816N静态应力测试分析系统对试验全过程的数据进行采集,各管的加载装置见图1。

(a)RCP

(b)RRCP1

(c)RRCP2

图1 加载装置

Figure 1 Loading setup

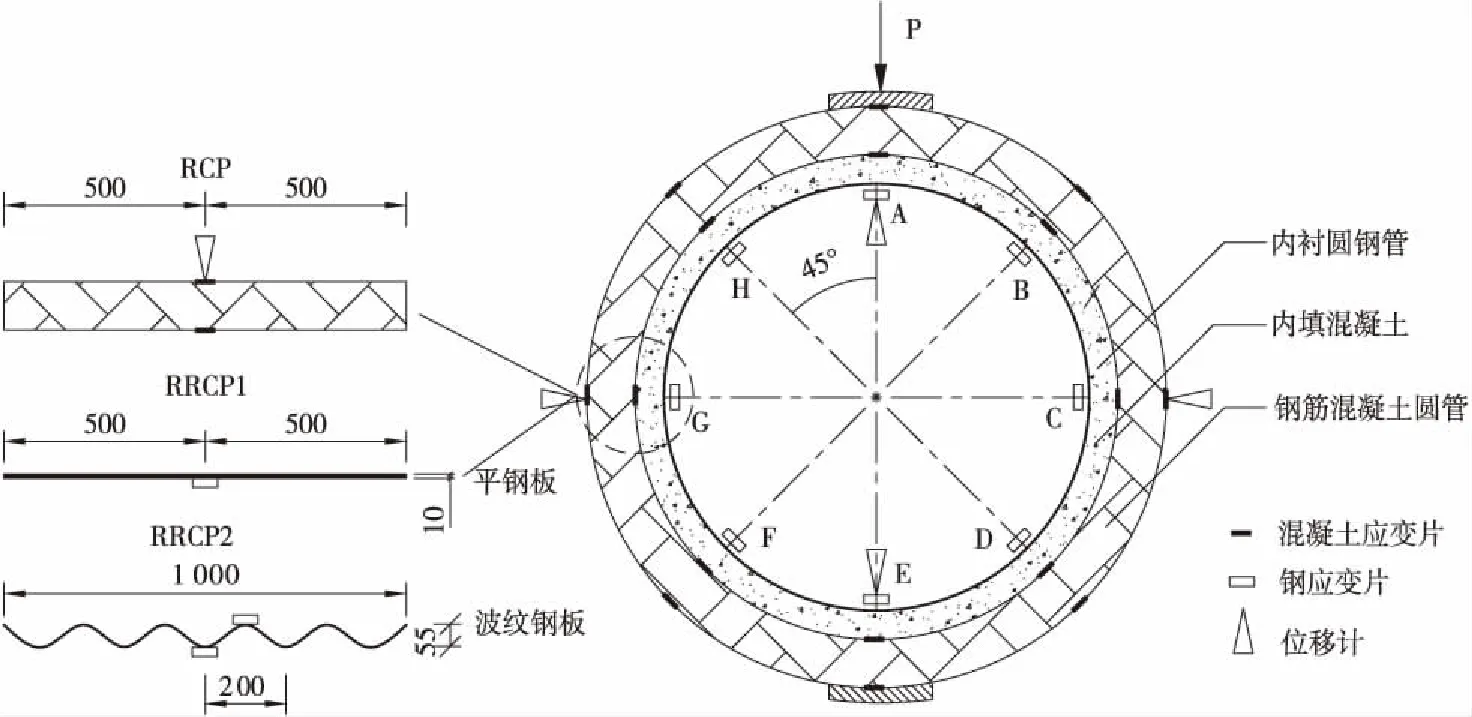

试验测量的主要内容有:荷载、圆管竖向内直径变形值(管内两个竖向位移计相对差值)、圆管水平外直径变形值(管外两个水平位移计相对差值)、钢筋混凝土层内外环向8分点应变、波纹钢管环向8分点波峰,波谷应变、平钢管内表面环向8分点应变等,管测点布置见图2。

图2 测点布置(单位:mm)Figure 2 Distributions of measurement points(Unit:mm)

2 试验结果与分析

2.1 荷载—直径变化值曲线分析

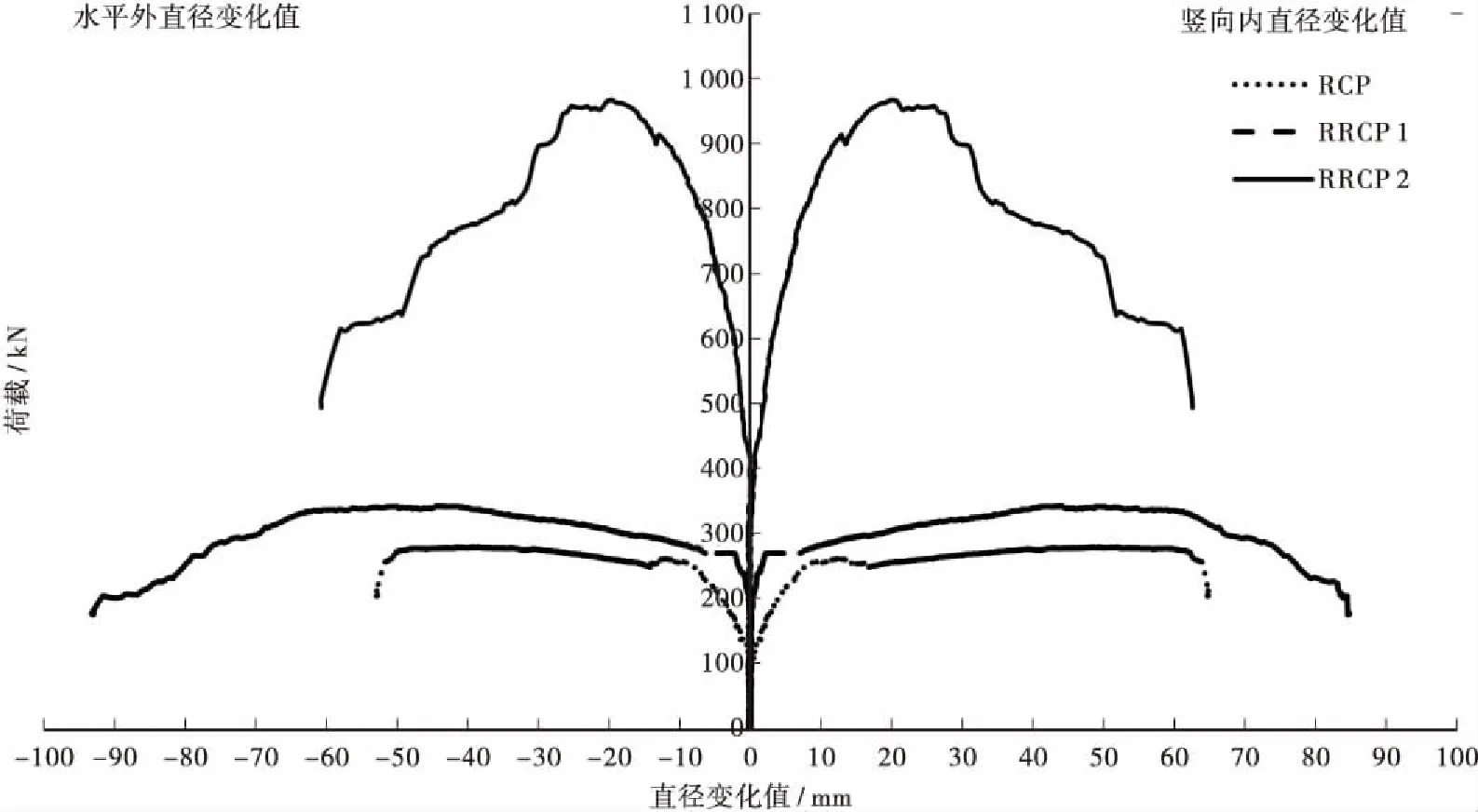

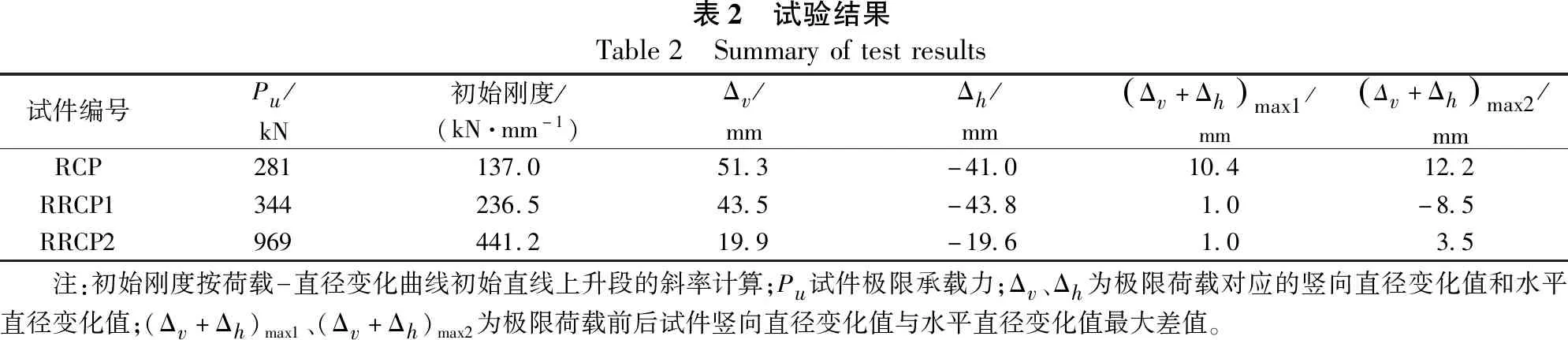

RCP、RRCP1、RRCP2试件的荷载—直径变化值曲线如图3所示,其中荷载为两点加载测试中力传感器的实时读数。各管试验结果如表2所示。结合试验现象,从图3和表2可以看出:

a.加固管RRCP1,RRCP2相比未加固管RCP,其极限承载力分别提高22%、240%,其初始刚度分别提高73%、222%,这说明钢内衬提高了钢筋混凝土管涵的承载能力与刚度,并且波纹钢管内衬比平钢管内衬更具加固优势。

图3 试件两点加载荷载 — 直径变化值曲线Figure 3 Applied load versus diameter change for specimens on two-point loading tests

表2 试验结果Table2 Summaryoftestresults试件编号Pu/kN初始刚度/(kN·mm-1)Δv/mmΔh/mm(Δv+Δh)max1/mm(Δv+Δh)max2/mmRCP281137.051.3-41.010.412.2RRCP1344236.543.5-43.81.0-8.5RRCP2969441.219.9-19.61.03.5 注:初始刚度按荷载—直径变化曲线初始直线上升段的斜率计算;Pu试件极限承载力;Δv、Δh为极限荷载对应的竖向直径变化值和水平直径变化值;(Δv+Δh)max1、(Δv+Δh)max2为极限荷载前后试件竖向直径变化值与水平直径变化值最大差值。

b.极限荷载下,波纹钢管内衬圆管竖向和水平直径变化值,与不加固的圆管相比,分别减小61%、52%,而10 mm平钢管内衬圆管极限荷载下的直径变化值相比不加固的圆管变化不大,这说明波纹钢管内衬能有效抑制主管的变形。

c.在两点加载下,加载点位置的钢筋混凝土管会发生剪切破坏,产生剪切变形,这增大了管涵的竖向变形,所以钢筋混凝土圆管的竖向变形要大于水平变形,10 mm平钢管内衬加固管在极限破坏后,管外水平变形比管内竖向变形最大增加8.5 mm,这说明内衬平钢管所受荷载较小,而波纹钢管内衬加固管的竖向与水平变形基本协调,这说明波纹钢管内衬抑制了加载点的剪切破坏,减小了剪切变形。

d.10 mm平钢管内衬加固管与不加固的圆管的受力过程基本相似,试件在管内钢筋屈服之后基本上达到了其极限承载能力,其变形发展较长,破坏前有明显征兆。而波纹钢管内衬圆管的受力过程则明显不同,在试件达到极限承载力之前,试件的承载能力经历了一个较长的发展过程,其变形发展较短,最后突然破坏,发出巨大声响。这说明波纹钢管内衬改变了钢筋混凝土圆管的破坏形态,由延性破坏转变为脆性破坏。

e.各试件从开始加载至极限破坏可以归纳为4个阶段,①为试件截面混凝土开裂前的未裂阶段,此阶段荷载—直径变化值关系为直线变化;②为试件截面混凝土开裂后至钢筋屈服前的裂缝阶段,此阶段试件截面刚度下降,荷载—直径变化值增长速率加快;③为钢筋开始屈服至截面破坏的塑性阶段,此阶段荷载—相对位移曲线呈水平趋势发展,截面受拉钢筋开始屈服直至拉断,截面发生破坏,试件达到极限承载力;④为下降阶段,此阶段试件截面变形仍在持续,而试件截面承载能力下降。

2.2 传力机理分析

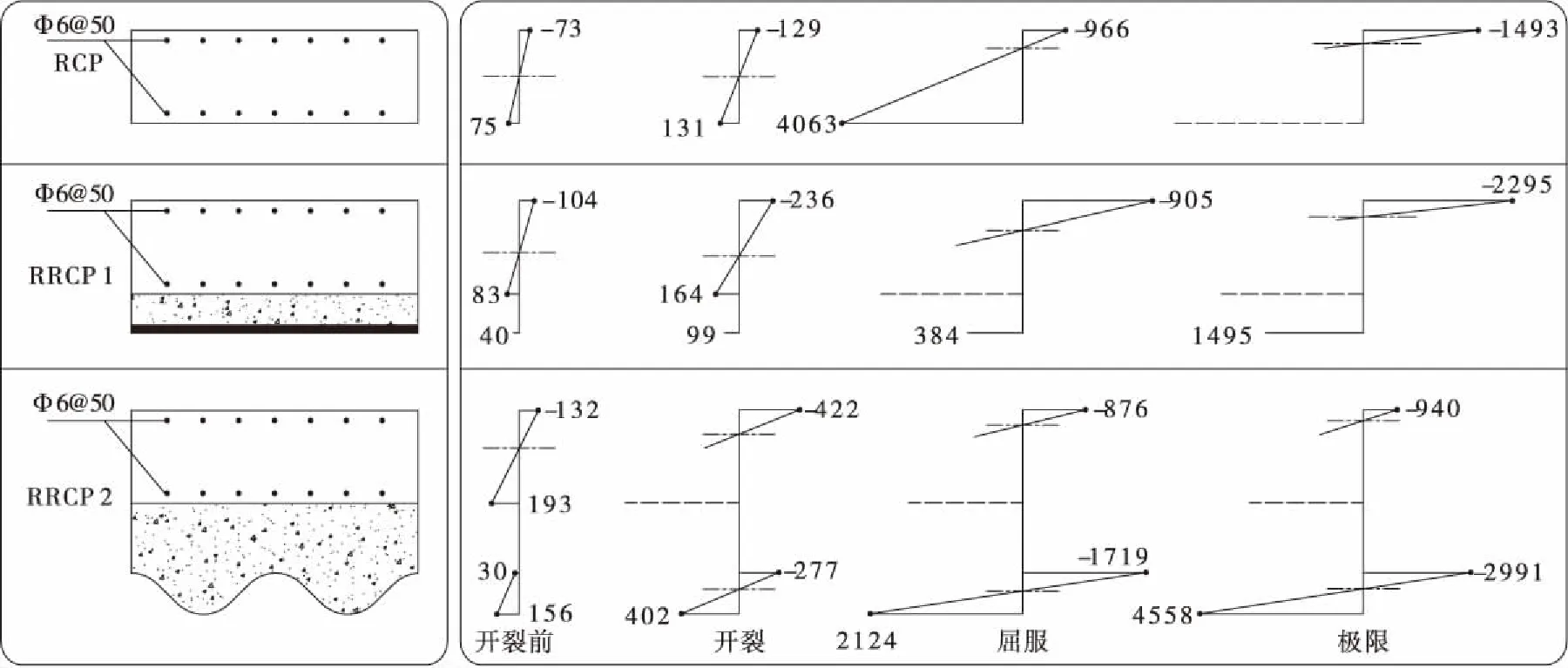

为分析试件从开始加载至极限破坏时,荷载在钢筋混凝土圆管—内衬混凝土—内衬圆钢管加固体系中的传力机理,取各试件管顶A截面,管水平位置G截面在截面混凝土开裂前、开裂时、截面受拉钢筋屈服、截面达到极限承载力时4个阶段的截面应变分布进行分析,分别如图4、图5所示。

从图4和图5可以看出:

a.加固管RRCP1在各阶段的截面应变沿截面高度的分布不在同一直线上,这说明钢筋混凝土—内填混凝土—内衬平钢管三层之间没有完全粘结。管顶A截面承受正弯矩,从开始加载至极限破坏,平钢管内表面所受拉应变均小于钢筋混凝土层内表面所受拉应变,这说明平钢管外表面与内填混凝土层内表面之间存在较大滑移,在内填混凝土层开裂之后,RRCP1管顶截面破坏特征与RCP管顶截面相似,管顶正弯矩荷载主要由钢筋混凝土层承担。而对于承受压力和负弯矩的G截面,从开裂至极限破坏,平钢管内表面所受压应变均小于钢筋混凝土层内表面所受压应变,并且由于10 mm平钢板的抗弯刚度极小,在承受较小的负弯矩时,平钢板的曲率就很大,导致其与内填混凝土层之间存在较大滑移,因此,极限状态时,G截面的负弯矩主要由钢筋混凝土层承担,最终导致加固管RRCP1的受力过程与未加固管RCP相似,综上所述,对于10 mm平钢管内衬圆管其荷载主要由钢筋混凝土管承担,内填混凝土次之,内衬平钢管承担荷载的作用较小。

图4 各试件A截面各阶段截面应变分布(单位:με)Figure 4 Distributions of circumferential strains at A section for specimens at all stages(Unit:με)

图5 各试件G截面各阶段截面应变分布(单位:με)Figure 5 Distributions of circumferential strains at G section for specimens at all stages(Unit:με)

b.加固管RRCP2在各阶段的截面应变沿截面高度的分布不在同一直线上,这说明钢筋混凝土—内填混凝土—内衬波纹钢管三层之间没有完全粘结。开裂前,承受正弯矩的管顶A截面和承受压力和负弯矩的水平G截面的钢筋混凝土截面与波纹钢截面曲率近似相等,弯曲变形较为协调。管顶A截面在钢筋混凝土层内表面混凝土开裂之后,波纹钢截面波谷所受拉应变要大于波峰所受压应变,波纹钢除承受正弯矩之外,还承受一定的拉力,从而说明钢筋混凝土—内填混凝土—内衬波纹钢管所组成的截面为部分组合截面,介于组合截面与非组合截面之间,管水平位置G截面承受负弯矩,在外层受拉钢筋屈服后,整个钢筋混凝土层承受拉应变,波纹钢截面波谷所受压应变要大于波峰所受拉应变,波纹钢截面除承受负弯矩之外,还承受一定的压力,外层钢筋混凝土和内衬混凝土环提高了水平截面位置波纹钢承受压弯荷载时的稳定性,使波纹钢的强度得以充分发挥而不会发生失稳现象,其受力要明显优于单纯的钢筋混凝土管,从而导致加固管RRCP2的极限承载力要比未加固管RCP提高240%。

2.3 试件极限破坏形态

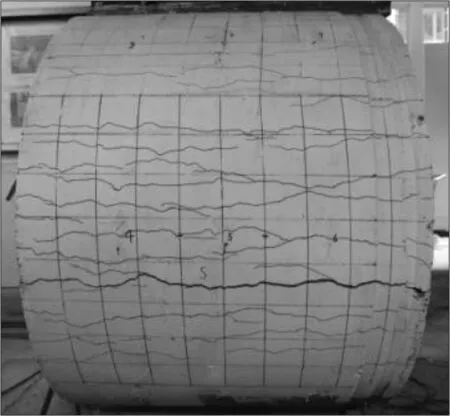

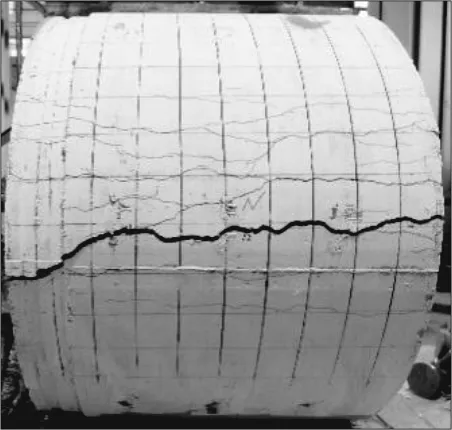

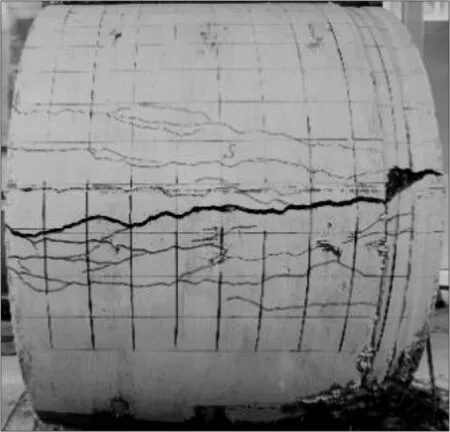

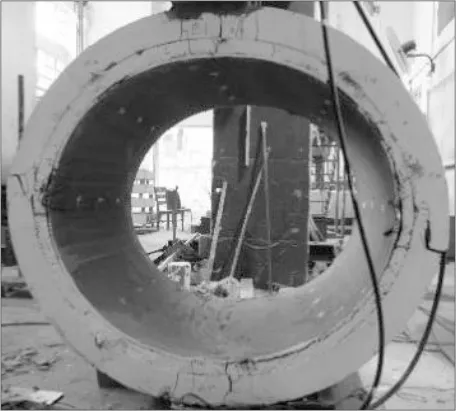

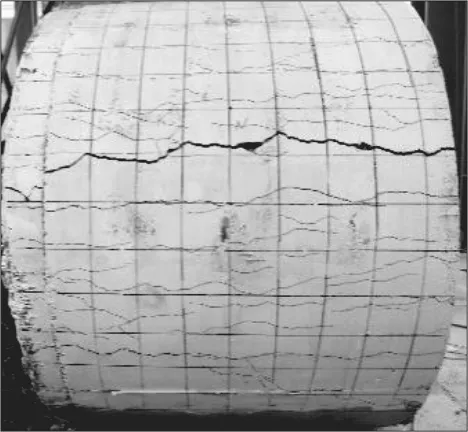

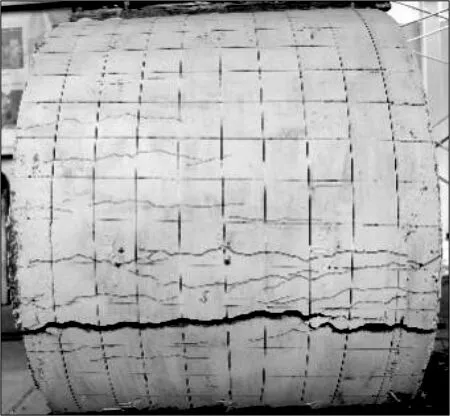

图6、图7、图8分别为未加固管RCP、加固管RRCP1、RRCP2的极限破坏整体形态,图9为部分试件的局部破坏形态。试件具体破坏现象描述如下:

a.未加固管RCP破坏时,管顶、管底内表面、管两侧外表面均出现主拉裂缝,试件加载时,在管两侧出现裂缝后,管体变形持续时间较长,直至管两侧出现较宽的主拉裂缝,管水平两侧截面发生弯曲破坏。

b.加固管RRCP1破坏时,管顶、管底内填混凝土内表面出现主拉裂缝,内填混凝土内表面与内衬圆钢管外表面出现明显滑移,试件破坏过程与RCP相似。

(a) 管北侧裂缝分布

(b) 管南侧裂缝分布

(c) 管底主拉裂缝

(d) 管顶主拉裂缝图6 未加固管RCP极限破坏整体形态

Figure 6 Ultimate global failure patterns of unrehabilitated pipe RCP

(a) 管北侧裂缝分布

(b) 管南侧裂缝分布

(c) 管西侧裂缝

(d) 管东侧裂缝图7 加固管RRCP1极限破坏整体形态Figure 7 Ultimate global failure patterns of rehabilitated pipe RRCP1

(a) 管北侧裂缝分布

(b) 管南侧裂缝分

(c) 管西侧裂缝

(d) 管东侧裂缝图8 加固管RRCP2极限破坏整体形态Figure 8 Ultimate global failure patterns of rehabilitated pipe RRCP2

图9 试件局部破坏形态

Figure 9 Local failure patterns of specimens

c.加固管RRCP2破坏时,管两侧外表面均出现主拉裂缝,管两侧水平位置的钢筋混凝土层与内填混凝土层被拉开,外层钢筋被拉断。这再次说明钢筋混凝土—内填混凝土—内衬波纹钢管截面的组合受力效果明显优于钢筋混凝土—内填混凝土—内衬平钢管截面。

3 结论与展望

本文基于内衬圆钢管加固钢筋混凝土圆管涵前后的两点加载对比试验分析,得出以下几点结论:

a.在加固管混凝土开裂至试件达到极限承载力的各个工作阶段,波纹钢管内衬加固既有钢筋混凝土圆管所形成的钢筋混凝土—内填混凝土—内衬波纹钢管截面为部分组合截面,力学性能介于完全粘结与完全滑移的组合管之间,平钢管内衬加固既有钢筋混凝土圆管所形成的钢筋混凝土—内填混凝土—内衬平钢管截面接近非组合截面,平钢管外侧与内填混凝土内侧接近完全滑移,采用直接加固方式时,形成的波纹钢管内衬加固圆管和平钢管内衬加固圆管的极限承载力要比未加固圆管的极限承载力分别提高240%和22%。

b.波纹钢管内衬加固管屈服之后,其承载能力经历了一个很长的提高过程,变形过程相对较短,构件发生脆性破坏。

c.在两点荷载作用下,波纹钢管内衬加固管管顶、管底波纹钢截面比管水平位置截面更早形成塑性铰,波纹钢管在钢筋混凝土层和内填混凝土层的环向约束下,能充分发挥钢材的拉压性能而不会发生失稳。

d.平钢管内衬加固管的破坏过程与钢筋混凝土管相似,平钢管不能充分发挥其高强的抗拉压性能优势,其加固效果不明显。

试验研究了钢内衬加固钢筋混凝土管的力学特性,但钢内衬加固管的承载能力计算理论还需要进一步研究,这是后续研究应该解决的重点问题。