基于钢管连接件的钢-UHPC组合桥面板抗剪性能研究

2020-05-15

(湖南省交通科学研究院有限公司,湖南 长沙 410015)

现阶段沥青混凝土和改性沥青SMA等柔性材料为我国常用的钢桥桥面铺装材料,车辆荷载作用下,钢桥桥面刚度不足,变形较大,沥青等铺装材料较难适应钢桥面板变形,以至于钢桥铺装难免出现车辙、开裂等病害。为解决柔性钢桥铺装刚度不足之缺陷,国内外学者考虑采用组合桥面板来提高桥面结构刚度,以达到降低结构应力幅值的目的。鉴于常规组合桥面板中采用的混凝土,往往需要较大的厚度方能达到预期刚度,这也导致结构自重增加,钢桥质轻跨越能力大的优势亦大为折减[1]。鉴于此,为减轻结构层自重,部分研究工作者一直在探索其他高性能材料替代普通混凝土作为组合桥面板的结构层,比如钢纤维混凝土、轻集料高强混凝土和超高性能混凝土[2-4]等材料,其中,依据最大密实度理论制备的超高性能混凝土 (Ultra High Performance Concrete,简称UHPC) ,以其抗压强度极高、抗拉强度高、孔隙率极低等优点成为学者们研究组合桥面板的优选结构层材料。然而,采用何种连接件使得较薄的UHPC层与钢桥面板有效地组合且共同工作,将成为组合钢桥面板成功推广应用的关键性问题。

1 组合桥面板新型结构

钢-UHPC组合桥面板抗剪连接件不仅用于承受钢桥面板与混凝土板之间的剪力,还需抵抗钢桥面板与UHPC板之间的拉拔力,使钢板与UHPC板紧密结合起来,两者协同工作。由于超高性能混凝土优越的性能一般做得比较薄,厚度一般为4~6 cm,去掉保护层后极短的栓钉较难提供足够的拉拔力,从而会降低该组合桥面板的使用效率和耐久性。欧洲规范[5]对栓钉连接件有径高比不得大于0.25的要求,可见,栓钉连接件难以满足钢桥面板与超薄UHPC板的连接。现有钢-UHPC组合板的研究文献多关注栓钉的抗剪性能[6],还有不少学者尝试研究组合桥面结构中平钢板连接件[7]以及钢筋连接件[8]等新型连接。

本文提出一种既能够布置在超薄UHPC板中,同时也能够提高拉拔力的钢管抗剪连接件,新型钢-UHPC组合桥面结构构造如图1所示。钢管外壁与钢桥面板采用喇叭形焊缝焊接,桥面构造工作机理为利用钢管连接件及管内超高性能混凝土所起的销栓作用在界面提拱有效的抗剪力和抗拉拔力。钢管连接件作为组合桥面板中的剪力键,对其抗剪性能的研究是首要问题。为此,本文对新型连接件进行推出试验并建立对应的数值模型,探索钢管连接件在钢-UHPC组合桥面板中的抗剪受力性能。

图1 新型组合桥面板Figure 1 Structure of the new composite deck

2 试验模型

2.1 试件设计

在钢-UHPC组合桥面板中钢管连接件内由UHPC填充,推出试验试件共分1组3个,试件编号为T-i(i=1,2,3)。试件的设计参照Euro code 4的规定,同时结合桥面板情况作适当调整,试件中不考虑UHPC层内钢筋网的布置,以尽可能减少其他因素对试验研究结果的影响,尺寸如图 2所示,试件基本参数则如表1所示。

图2 钢管连接件试件构造Figure 2 Construction of steel tube connector

表1 试件参数Table1 Specimenparameters试件编号钢管型号(外径×壁厚)∗焊缝长度/mmUHPC板厚/mm钢纤维掺量T-i(i=1,2,3)40×480603%注:∗外径、壁厚单位均为mm。

2.2 试件制作

2.2.1钢管连接件的焊接

钢管连接件与工字钢翼板之间的焊接属于一种不常见的焊接形式,在2003年,加拿大标准协会(CSA,W59)首次将圆弧形构件侧面与钢板表面的焊接定义为单边喇叭形焊缝[9],同时结合我国《冷弯薄壁钢结构技术规范》(GB50018-2002)第6.1.2条规定,本文钢管连接件的焊接亦属于单边喇叭形焊缝,具体要求参照其规定执行。

2.2.2制作UHPC试件

在浇筑UHPC之前,对所有与UHPC接触的界面均涂抹油脂,以免各接触界面间摩擦对试验结果产生影响。试件中UHPC采用文献[10]的配合比,搅拌工序采用文献[11]给出的后掺法拌制顺序。

2.3 加载方案及测点布置

试件组3个试件编号分别为T-i(i=1,2,3),T-1和T-2采用单调加载,T-3采用往返加载[12],加载设备如图3所示。因UHPC制作时需高温蒸养,试验期间对应变的监测无法通过黏贴应变片实现,在试验验证了对应的数值模型后的前提下,文中连接件的应变通过后续数值模型获取并进行分析。

图3 加载推出试验Figure 3 Push-out test

3 数值模型

3.1 数值单元及接触模拟

根据结构自身对称性,为节约计算的空间成本,通过ABAQUS简化模拟1/2对称模型。所有单元采用一种对非线性问题的位移计算较为精确的实体单元C3D8R,模型中具体网格划分如图4所示。

图4 整个模型的网格划分Figure 4 Meshing of the model

连接件与型钢板之间的焊接通过 “绑定tie”模拟,依据试件制作情况,两个接触的主面与从面之间均涂抹油脂型钢翼缘板与UHPC之间切向采用“无摩擦”类型,但是连接件内外壁与UHPC之间的切向接触通过与试验结果的拟合试算,采用库伦摩擦(coulomb friction)且摩擦系数取一个较小值0.05时与试验结果吻合度较高,究其原因应是连接件内外壁与UHPC之间接触面复杂,涂抹油脂无法完全消除两者间的摩阻。

3.2 材料的本构关系

型钢和钢管连接件本构曲线采用双折线线性强化弹塑性模型[13],其应力-应变关系曲线如下式:

σ=Esεs(εs≤εy)

(1)

σ=fy+0.01Es(εs-εy) (εs>εy)

(2)

式中:Es表示初始弹性模量;εs为曲线对应的应变值;fy为钢材的屈服强度;εy为屈服强度对应的应变,连接件的本构关系如图5(a)所示。

UHPC属于一种新型的混凝土材料,其本构关系采用普通混凝土损伤塑性模型,结合相关的研究基础[14],得到UHPC的非线性本构关系如图5(b)所示曲线。

图5 材料的本构关系Figure 5 Constitutive relation of materials

4 结果分析

4.1 荷载-位移曲线

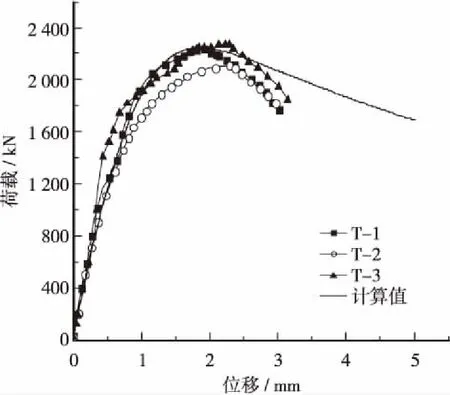

推出试验以及对应数值模型的抗剪荷载-位移曲线绘制如图6所示,由图中曲线可知:加载过程中,曲线经过一段较短的线弹性段,很快进入较长的非线性上升段,试件出现塑性变形,位移值增长变快,钢管在下缘焊缝附近的材料逐渐进入屈服,直至达到峰值后,曲线低头,试件进入破坏阶段。

图6 T组试件荷载-位移曲线Figure 6 Load-slip curves of specimens

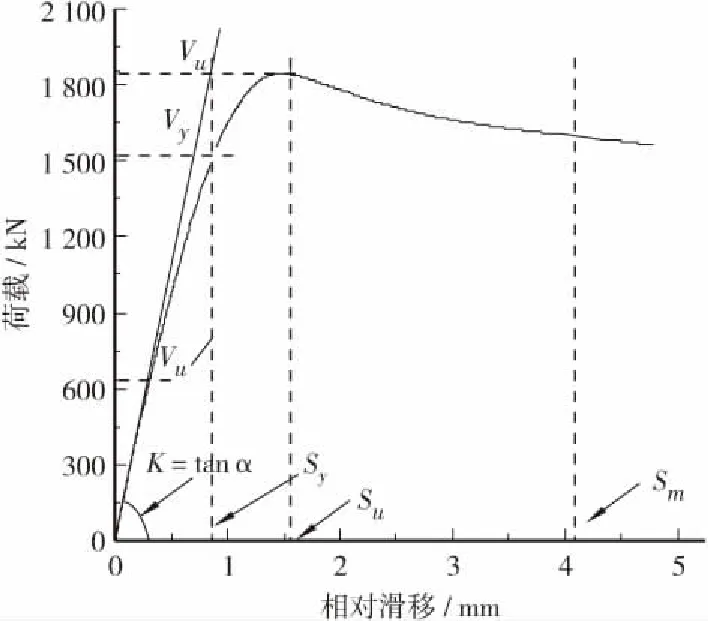

典型推出试验荷载-位移曲线如图7所示。图中Vu和Su分别代表极限承载力以及其对应的位移量;Vy和Sy分别为屈服承载力及其对应的位移量;弹性抗剪刚度K取1/3极限承载力的割线斜率[12];由此得出T组试件荷载-位移曲线的参数结果见表2。

图7 典型试验荷载-位移曲线Figure 7 Representative load-slip curves

表2 试验结果Table2 TestresultsofSpecimens试件编号Vu/kNVy/kNK/(kN·mm-1)T-1223819143043TT-2210917902637T-3227220252610

4.2 破坏形态

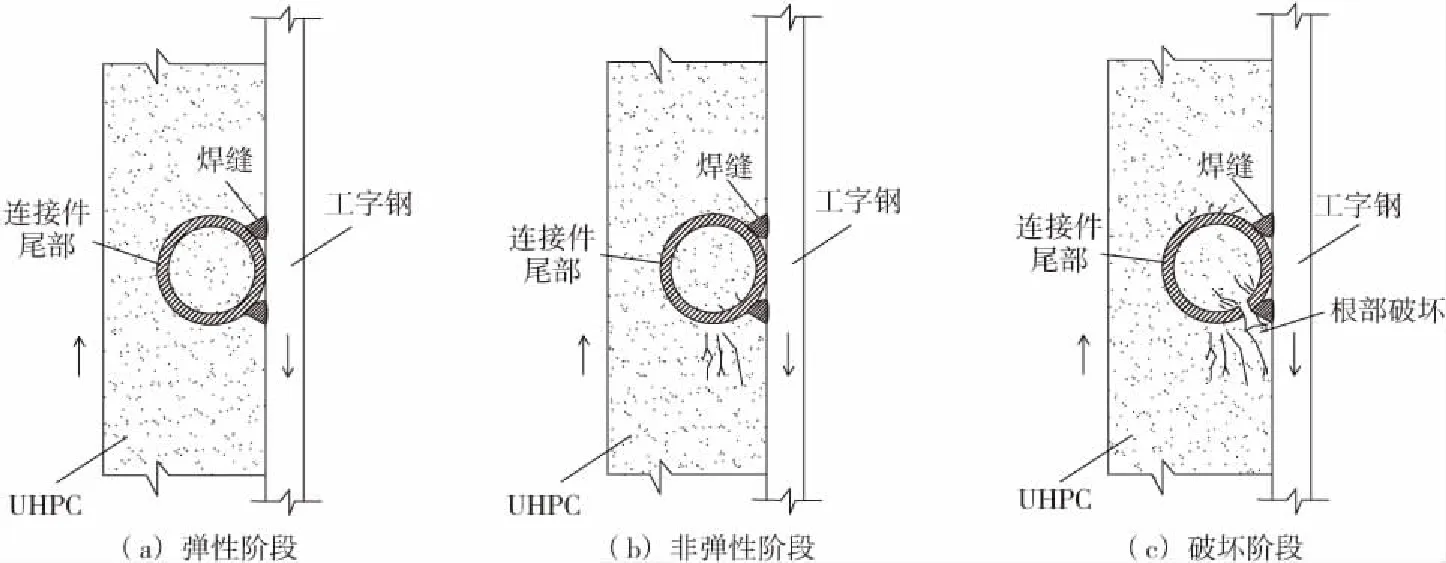

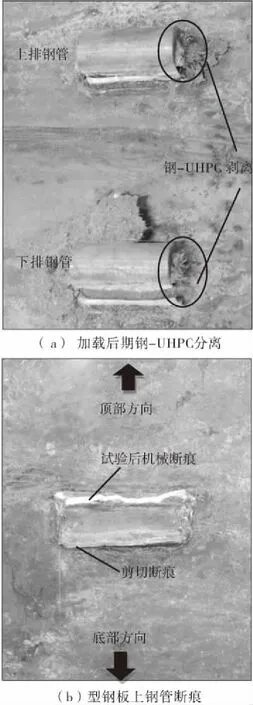

钢管连接件抗剪破坏可分3个阶段:弹性阶段,如图8(a)所示,相对位移较小,钢管与超高性能混凝土形成组合连接件,共同抵抗剪力的作用。非弹性阶段,如图8(b)所示,钢管根部下方混凝土产生塑性变形,局部开裂,钢管根部逐步屈服,相对位移值随荷载增加显著增加,承载力达到最大值。破坏阶段,如图8(c)所示,钢管下方混凝土较大面积被压碎,钢管下缘焊缝根部全截面屈服断裂,最终钢管内与管外混凝土产生剪切断裂,钢管携管内混凝土被拔出,破坏界面如图9照片所示。

图8 连接件工作阶段Figure 8 Work phases of connector

图9 连接件破坏形态Figure 9 Failure modes of connector

图10显示在极限承载力时,数值模型中活性粉末混凝土层的等效塑性应变值PEEQ,ABAQUS在认为等效塑性应变值PEEQ>0时,表示材料已经达到屈服[15]。可见,连接件根部下方的UHPC是材料屈服的集中区域,这是因为,组合结构界面之间的剪力主要是由连接件的根部在承担,根部下方的混凝土在荷载作用下,产生较高的应力以及局部变形,从而满足连接件一定的变形以迎合推出产生的相对位移。结合图10(b)连接件的Mises应力云图,钢管连接件边缘与混凝土形成一个剪切面,该剪切面塑性等效应变最大,下排连接件对应附近的值较上排连接件大,这与试验破坏形态较为吻合。

对钢管应力进一步分析得出,钢管应力沿管长度方向呈中间小两头大的马鞍形分布,离焊缝较远的连接件尾部,连接件长度方向两头已受拉屈服,说明该连接件竖向推出时,除了根部主要承担竖向剪切力外,尾部也在承受着水平方向的拉拔力,这侧向印证了钢管连接件对组合桥面抗拉拔力的提升作用。

(a)UHPC层等效塑性应变(PEEQ)

(b)连接件(Mises)应力云图图10 有限元模型应力应变分布Figure 10 Stress and strain distribution of FEM

4.3 钢管连接件工作机理

钢管连接件的工作机理是荷载从工字钢翼缘传至钢管,钢管在UHPC层中被约束,钢管和管内UHPC共同抗剪,钢管连接件利用管内UHPC的销栓作用在界面提拱有效的抗剪力和抗拉拨力。

5 抗剪性能参数分析

从荷载-位移曲线和破坏形态可知,数值模型与试验模型的拟合度较高,基于该数值模型,针对钢管壁厚,UHPC的轴心抗压强度和钢管钢材的强度3个参数对连接件抗剪性能的影响进行分析。

本文中,不改变钢管外径的情况下,壁厚参数选取2、3、4、5、6 mm的5个参数值。从图11(a)中可看出,承载力随壁厚成线形关系增大,从图11(b)注意到,壁厚从2 mm到3 mm刚度提升明显,可知钢管壁厚取该值时,钢管与管内UHPC共同作用较协调,管内的UHPC抗剪作用的贡献开始得到体现,随后壁厚每增加1 mm,刚度提升120~130 kN/mm。不过值得补充的是,当钢管厚度取2 mm时,破坏模式有所不同,此时P-S曲线的短暂的弹性上升后迅速屈服,属于工程设计中应避免出现的脆性破坏,出现此破坏模式的原因是壁厚较薄导致管内UHPC并没来得及发挥其作用,钢管即迅速被剪切屈服。

图11 钢管壁厚对抗剪性能的影响 Figure 11 Effect of steel tube’s thickness to shear performance

图12显示,其他参数不变的情况下,抗剪承载力和抗剪刚度随连接件钢材屈服强度提高近似呈线性增长。

图12 连接件屈服强度对抗剪性能的影响Figure 12 Effect of connector strength to shear performance

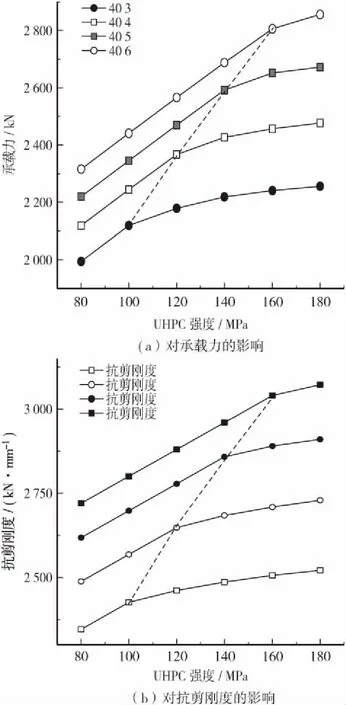

图13显示,每个壁厚对应的一个UHPC轴心抗压强度的合理取值,UHPC轴心抗压强度在达到合理值前,承载力和刚度随UHPC轴心抗压强度呈线性增长,超过合理值后曲线出现低头趋势,抗剪性能增幅明显变缓。当钢管外径为40 mm时,壁厚从3、4、5、6 mm变化取值,对应的UHPC抗压强度合理建议值分别为100、120、140、160 MPa。

图13 UHPC强度对抗剪性能的影响Figure 13 Effect of axial compressive strength of UHPC to shear performance

6 结语

a.钢管连接件组合桥面板推出试件的破坏机理:钢管根部下方UHPC首先产生塑性变形,局部开裂,钢管根部逐步屈服。随着相对位移值增加,钢管下方混凝土较大面积被压碎,钢管焊缝根部全截面屈服断裂,最终钢管内与管外混凝土产生剪切断裂,钢管携管内混凝土被拔出。

b.钢管连接件在加载全过程属下缘焊缝附近应力最为集中,试验亦证明此处为最先受到剪切断裂。

c.应力分析得出钢管应力沿管长度方向呈中间小两头大的马鞍形分布。连接件尾部拉应力较大,侧向验证了新型连接件的抗拉拔力效应。

d.参数分析得出其他参数不变的情况下,抗剪性能随连接件钢管壁厚和钢材强度均呈线性增长。

e.钢管连接件尺寸设计时,为避免出现组合桥面板连接件的脆性破坏,钢管壁厚值不应选取过小。

f.不同的连接件壁厚有相应的UHPC轴心抗压强度的合理取值,超过此合理值,轴心抗压强度增大对应的承载力和抗剪刚度增幅不再明显。钢管外径为40 mm,壁厚从3、4、5、6 mm变化取值,对应的UHPC抗压强度合理值分别为100、120、140、160 MPa。