基于三坐标测量机的渐开线齿轮测量方法

2020-05-15青岛黄海学院山东青岛266555宋爱利周淑芳苏胜利

■ 青岛黄海学院 (山东青岛 266555) 宋爱利 庞 敏 宋 慧 周淑芳 苏胜利

■ 青岛弗尔迪测控有限公司 (山东青岛 266100) 赵发凯

1. 齿轮测量现状

测量齿轮通常使用专门的测量仪,目前齿轮测量仪已在一些机加工企业的质检部门、科研部门、工厂计量室及车间检测站等部门得到了广泛应用。但是有部分机加工企业齿轮种类较少,配置专门的齿轮测量仪不利于控制成本。

三坐标测量机操作简便、精度高、使用广泛,可以对齿轮在一次装夹中完成多项主要参数的测量,其发展为齿轮测量提供了一个新途径,但也存在人工采点过程较为繁琐、齿轮测量功能非标配等问题,有必要进行开发,编制适用程序,简化三坐标测量机齿轮测量过程,确定渐开线直齿圆柱齿轮测量方法,解决生产中此类零件检测难题,降低检测成本,提高检测效率。

2. 数据采集及处理

测量使用弗尔迪接触式三坐标测量机,配套的FD-DMIS测量软件功能丰富,掌握测量基本知识即可完成检测工作,提供了高级语言编程功能,可编写循环程序。

(1)数据采集准备 以齿轮的端面与中心孔为基准建立齿轮测量坐标系。将齿轮中心线垂直于工作台上平面放置,将1号轮齿置于第一象限,在程序中设置以端面和中心孔为基准的齿轮坐标系程序段,跟随系统提示构造新坐标系。

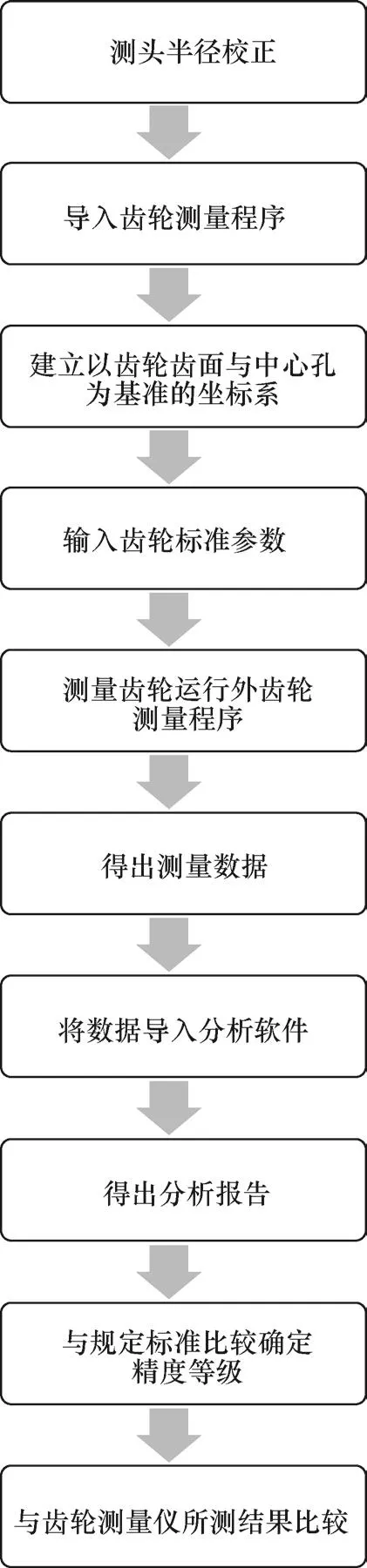

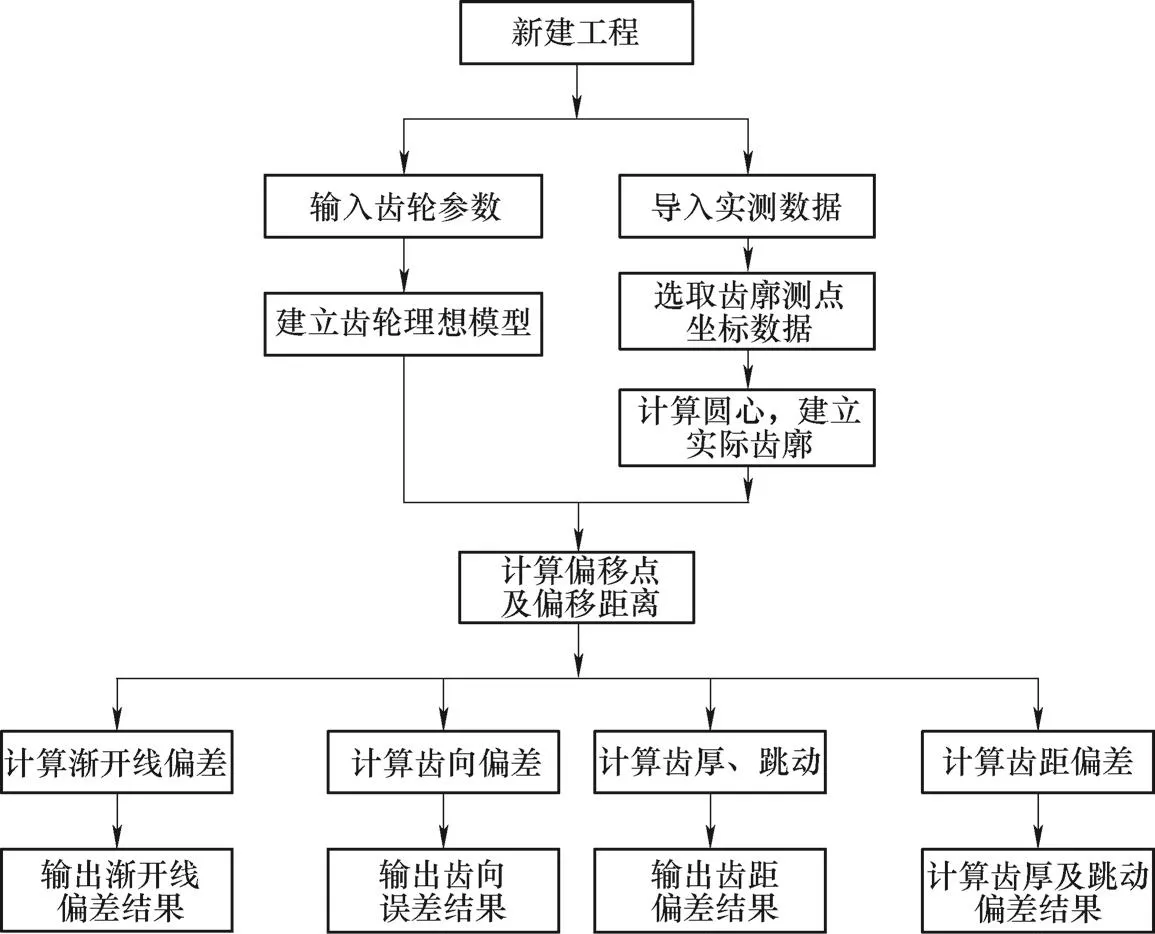

选择使用DMIS软件的语言编程功能来编制齿轮测量程序。首先使用指令建立程序框架,人工操作控制器对齿轮进行必要的测量,建立齿轮测量轨迹,在此基础上添加、修改和完善程序,并试运行,对错误部分进行修改,得到完整的齿轮测量程序。齿轮测量流程如图1所示。

程序主要包括:齿轮参数定义、齿号确定、建立坐标系、测第一齿齿廓、程序循环和测量结束。选用φ2mm测头,命名为A(P1_0_0P0_0),部分程序如下。

1)齿轮参数定义:

MODU=PROMPT/'法向模数 ?'//输入模数

XXX=PROMPT/'变位系数 ?'//输入变位系数

PANG=PROMPT/'压力角(度制) ?'//输入压力角

PANG=ASSIGN/DTOR(PANG)//分配转矩

INCL=PROMPT/'螺旋角[顺时针/右旋为正, 度制]'//输入螺旋角

INCL=ASSIGN/DTOR(INCL)

图1 齿轮测量流程

M O D U=A S S I G N/(M O D U/COS(ABS(INCL)))

PE=PROMPT/'渐开线上的采点数'//自己选择渐开线采点数

PG=PROMPT/'齿向上的采点数'//输入齿向采点数

LZ=PROMPT/'齿宽'//输入齿宽

2)齿号确定。手动测量首齿后,其余齿由程序控制自动测量,齿号选择依据为:

IAAA=ASSING/INT(ZN/4)//最大首测齿号确定,齿数/4取整数

IBBB=PROMPT/CONCAT//定义首测齿号(在1到IAAA之间)

BUF[1]=ASSING/IBBB

BUF[2]=ASSING/IBBB+(1*ZN/4)

BUF[3]=ASSING/IBBB+(2*ZN/4)

BUF[4]=ASSING/IBBB+(3*ZN/4)//测量齿齿号确认

3)建立齿轮坐标系:

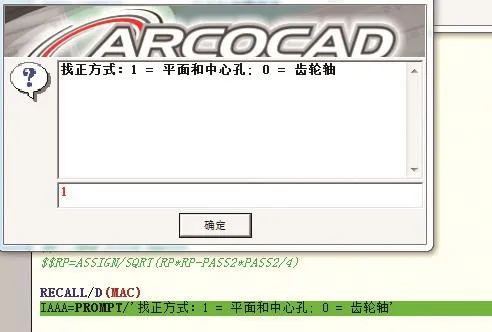

IAAA=PROMPT/'找正方式:1=平面和中心孔;0=齿轮轴'//选择平面中心孔找正方式

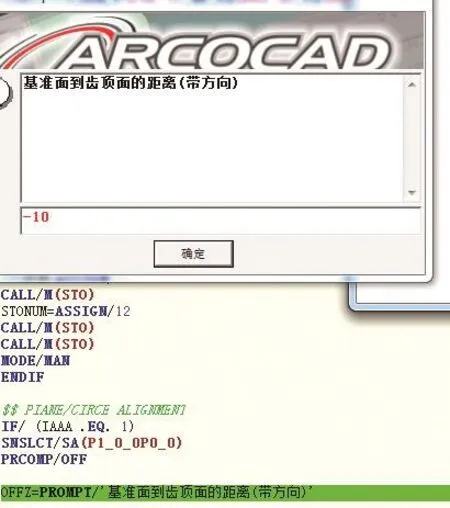

OFFZ=PROMPT/'基准面到齿顶面的距离(带方向)'//计算并输入基准面到齿顶面的距离(带方向)

TEXT/MAN,CONCAT('沿-Z方向在基准面上采8点')

TEXT/MAN,CONCAT('在齿轮轴或中心孔上采4点..... NO.',STR(IBBB-22))

OFFZ=PROMPT/'基准面到齿顶面的距离(带方向)'//自己计算,这里输入-10(一般带负号)

4)测第一齿齿廓:

$$PICK TEO POINTS TO DEFINE START POINT AND END POINT ON INVOLUTE

TEXT/MAN,'在左侧齿根圆附近的渐开线上测量一点(保持Z=0)'

F(POI_33)=FEAT/POINT,CA RT,0,0,0,SIN(PANG)*COS(INCL),-COS(PANG)*COS(INCL),SI-N(INCL)

MEAS/POINT,F(POI_33),1

TEXT/MAN,'在左侧齿顶圆附近的渐开线上测量一点(保持Z=0)'

F(POI_34)=FEAT/POINT,CA RT,0,0,0,SIN(PANG)*COS(INCL),-COS(PANG)*COS(INCL),SI-N(INCL)

MEAS/POINT,F(POI_34),1

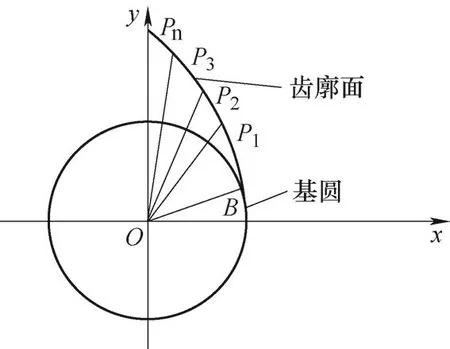

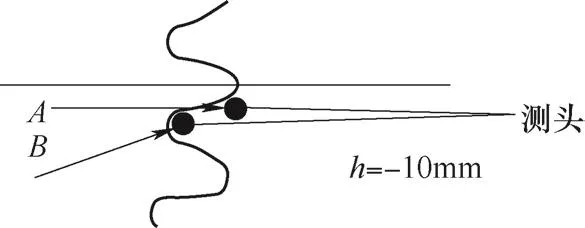

(2)渐开线的采点及异常点的处理 为使测量时测头在轮齿间能够方便运动且不会有遗漏点,在测量前应选择合适的测头。从左侧齿廓齿根圆附近的渐开线测量采点,完成后对齿顶圆附近的渐开线进行测量采点,为测量准确,测量点的位置分布集中于渐开线中部,点分布如图2所示,渐开线采点如图3所示,A点为齿根圆附近点,B点为齿顶圆附近点,与基准平面的距离为-10mm,所测齿为1号轮齿。

图2 渐开线测量示意

图3 渐开线采点示意

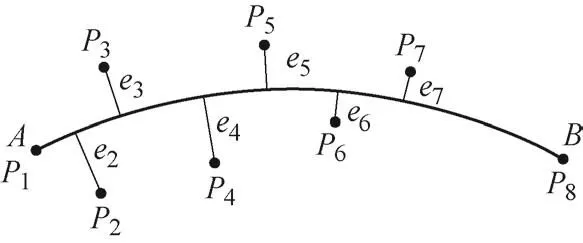

实际测量时因机器自身误差或人工操作等一些外部因素的影响,会产生一些坏点。采用曲线检查法去除可能出现的坏点。根据截面数据的首末数据点,采用最小二乘法拟合得到一条样条曲线,曲线的阶次可根据曲面截面的形状设定,通常为3~4阶,然后分别计算各个中间数据点Pi到样条曲线的欧式距离,如果‖e‖≥[ε],[ε]为给定的允差,则认为Pi是坏点,应予剔除。这样在一定程度上可以保证所测数据质量,如图4所示。

图4 利用曲线检查法剔除坏点

(3)数据处理 测得各点坐标值后,将数据导入WGEAR软件中进行误差分析,并以此来对比所测差值是否处于误差范围内。

在分析软件中输入所测齿轮的模数、齿数、压力角、螺旋角、齿顶圆及齿根圆参数来建立齿轮的理想轮廓,再将所测数据导入,进行分析。WGEAR分析软件能够快速分析出齿轮各参数误差,误差曲线表达清晰,误差软件分析流程如图5所示。

3. 测量实例

齿轮参数为模数m=2.5,齿数z=30,压力角α=20°,变位系数0、螺旋角β=0°,分度圆为φ75m m,齿顶圆为φ80mm,齿轮厚度为30mm,齿距为7.854mm,齿轮的精度等级为4级。

(1)测量实施 在进行测头校准后,导入齿轮测量程序,根据设定好的测量路径,在三坐标测量机上运行程序,测量齿轮齿廓,得到齿廓测点坐标值。根据提示输入齿轮参数。选择单个测头,找正方式选择平面和中心孔找正,渐开线采点数选择6,齿向采点数选择6。建立齿轮坐标系时选择找正方式及输入距离部分如图6、图7所示。

在人工选定齿根及齿顶圆附近的渐开线上的点之后,齿轮测量程序继续运行,测头按照设定的轨迹继续依次测量第8、16、23齿,测量结束坐标值会保存到指定路径。

(2)测量结果分析 将测点坐标导入WGEAR软件,输入齿轮的基本参数,建立齿轮的理想齿廓,完成后点击计算。软件所使用偏差代号为DIN标准,在分析时转换为GB标准的偏差项目代号。

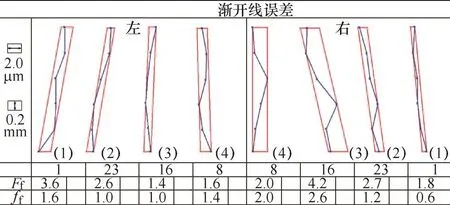

如图8所示,被测齿齿廓总偏差最大偏差为4.2μm,齿廓形状公差最大偏差为2.6μm,与机械设计手册所规定标准进行对比,得齿廓总偏差精度等级为4,形状偏差精度等级为2,分析得齿廓偏差精度等级为4。

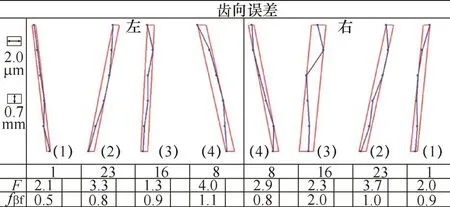

左右齿廓螺旋线总误差及螺旋线形状误差值如图9所示,最大偏差分别为4.0μm及2.0μm,由机械手册得螺旋线精度等级为3,形状误差精度等级为4,分析得出的螺旋线精度等级为3。

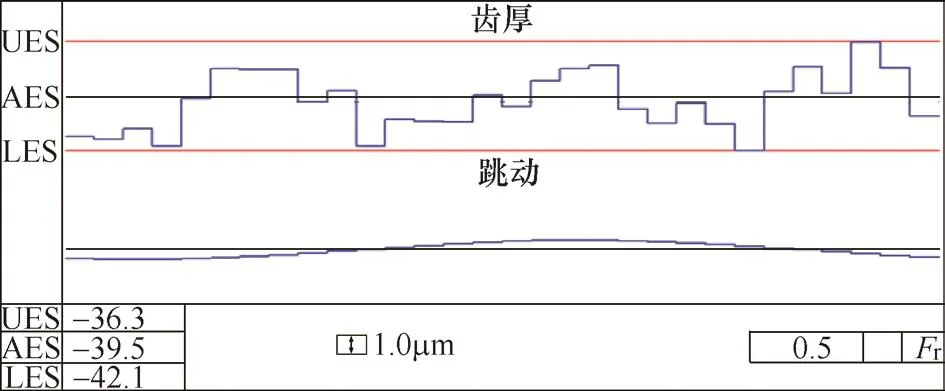

齿轮齿厚最大差值为5.8μm,径向圆跳动为0.5μm(见图10)。

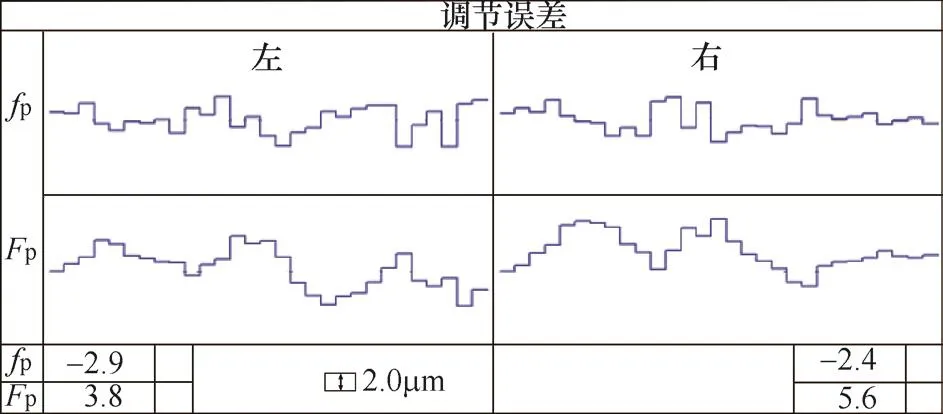

轮齿单个齿距极限偏差与齿距累积总偏差最大偏差值分别为2.9μm与5.6μm(见图11),与机械手册进行比对得齿距精度等级为3。

图5 误差分析流程

图6 选择找正方式

图7 输入距离

将分析结果与国家标准进行对比,可以看出使用三坐标测量机测量齿轮的齿廓线和螺旋线时,齿廓总偏差、齿廓极限偏差、螺旋线总偏差及螺旋线极限偏差误差较小,可用于6级以下精度要求的齿轮测量。对于精度等级较高的齿轮最好选择专门的齿轮测量仪进行测量。

图8 齿廓偏差分析结果

图9 螺旋线误差分析结果

图10 径向圆跳动误差分析结果

图11 齿距误差分析结果

4. 结语

用三坐标测量机测量齿轮,无需另外购置齿轮测量仪,较为经济。运行齿轮测量程序,通过自动采点获得齿轮真实数据,配合相应的分析软件,即可得到所需的齿轮误差。测量过程简单、易操作,采点效率高。通过试验分析,精度误差较小,可用于一般精度要求的齿轮测量。

该方法依然有准确度不高等问题需要进一步研究、分析与完善,相信随着计算机、精密制造与测量及信息技术的飞速发展,使用三坐标测量机测量齿轮的方法也会越来越完善,将更多的齿轮误差项目都容纳进来,实现对齿轮的全面检测。