考虑不同产品选择性目标的乙醇胺反应精馏塔模拟与优化

2020-05-15刘丹安然安维中林子昕别海燕

刘丹,安然,安维中,林子昕,别海燕

(中国海洋大学化学化工学院,山东青岛266100)

引 言

乙醇胺是一乙醇胺(MEA)、二乙醇胺(DEA)和三乙醇胺(TEA)3 种同系物的统称。由于乙醇胺分子中含有胺基和羟基,同时具有胺与醇的化学性质,所以该类产品具有特殊的性质,被广泛应用于表面活性剂、纺织化学品、气体净化剂、石油添加剂等工业领域[1-3]。

目前,乙醇胺的主要合成路线是以水为催化剂的环氧乙烷(EO)氨解法[4-5],即环氧乙烷与氨反应生成3 种混合产品,产物经过精馏后得到高纯度的MEA、DEA 和TEA。在乙醇胺行业中,市场对MEA、DEA 和TEA 的需求量是不同且变化的,这涉及到如何调整生产工艺来满足生产出不同种类乙醇胺产品的问题。然而由于乙醇胺的合成反应具有平行-连串反应的特点,且生成DEA 和TEA 的反应速率要高于生成MEA 的反应速率(水为催化剂),所以传统的通过调节氨与EO 的反应配比和改变水进料量的方法很难适应不同品种乙醇胺产品的要求。针对如何提高MEA 选择性的问题,目前多数工艺采用增大进料氨烷比的方法。Hammer 等[6]采用带有冷却的管式反应器,将EO 分成多份在反应器的不同位置多点加入,当氨烷比为7.6 时,MEA 质量分数提升至58.7%。吴兆立等[7]开发的工艺采用液液管式反应器,将反应物按一定比例进入低温混合器中充分混合后送入反应器,当进料氨烷比为10∶1 时,MEA的质量分数可达76.63%。有文献报道通过改变工艺参数和开发新的催化剂来提高MEA 选择性,如Gibson 等[8]提出了一种在超临界状态下氨与环氧乙烷反应生成高MEA 收率的生产工艺,Watanabe 等[9]提出通过氨水和EO 在一种氨的碳酸盐存在下的反应工艺,该工艺氨烷比为3.51,可提高MEA 选择性至74%。

在如何提高DEA 选择性方面,由于改变进料氨烷比对DEA 选择性帮助不大,常用的办法是将反应产物经分离得到的MEA 循环到反应器中[10-11],即让生成的MEA 和EO 继续反应生成DEA。Nygaard等[12]提出一种双管式反应器工艺,该工艺将EO 分成两部分分别加入到两个反应器中,第一反应器中的产物经分离后将MEA 循环到第二个反应器,依此使DEA 的质量分数达50.7%。安维中等[13]提出一种利用管式反应器耦合反应精馏塔合成乙醇胺的过程强化新工艺,该工艺采用管式反应器得到乙醇胺混合产品,乙醇胺产品在脱除大部分的氨后,进入反应精馏塔,与另一股EO 在塔内同时进行化学反应和产物分离,DEA 选择性可达75%以上。也有文献报道选用高选择性催化剂来提高DEA 选择性,如Tsuneki 等[14]发明了有利于DEA 生成同时可抑制TEA生成的催化剂。

反应精馏(RD)是将反应与分离结合在一个操作单元中的典型过程强化技术,通过这两个重要功能的结合以强化整个过程的性能[15-16]。对于连串竞争反应,可通过精馏作用将反应产物及时移出反应区,即阻断了深度副反应的发生,可实现提高目标产物选择性的目的[17-19]。Grag 等[20]提出了一种反应精馏生产乙醇胺的专利方法,该方法采用液氨为原料,在进料氨烷比为0.7∶1 的条件下,MEA 选择性可达48%,但该专利并未对塔内参数的影响规律进行探究。

本文针对乙醇胺合成反应过程的特点和产品的需要,提出采用反应精馏合成乙醇胺的工艺,重点探讨如何在同一反应精馏塔中实现不同产物选择性目标的可行性和可达到的最大选择性。研究建立的方法和取得结果将为工业装置的设计、操作和控制等奠定理论和模型基础。

1 化学体系和反应动力学

环氧乙烷氨解合成乙醇胺的原理是,氨分子中的三个活泼氢原子被羟乙基(—CH2CH2OH)依次取代,相继生成MEA、DEA和TEA。反应方程式如下

三个反应的放热量分别为125.568 kJ·mol-1、148.192 kJ·mol-1和179.786 kJ·mol-1,属 于 强 放 热反应[21]。

目前,对于EO 氨解合成乙醇胺反应动力学的研究已比较充分。Knorr[22]研究发现,EO 与氨在无水条件下难以反应,而水可以促进反应的进行。文献[23]对水催化条件下不同的动力学方程进行了考察和对比,认为文献[24]的动力学表达式更接近实际实验值。本研究合成工艺亦采用水为催化剂,反应动力学参数采用文献[24]值,具体见表1,其中cw为水的浓度,Ea为反应活化能。

从动力学参数看,水的浓度对各步反应速率和产物的选择性(k2/k1,k3/k1)影响显著。例如,当水的浓 度 为1 mol·L-1时,k2/k1和k3/k1的 值 分 别 为7.1 和14.0;当水的浓度增大一倍时,k2/k1和k3/k1的值分别为6.0 和13.8。此表明增大水用量有利于MEA 的生成或提高MEA 选择性,但过多的水将导致产品后续分离能耗增大,同时导致乙二醇等副产物增多。为了简化计算,本文暂不考虑产生乙二醇等副产物,研究体系包括六个组分,其常压沸点分别为:EO 283.6 K,NH3238.6 K,H2O 373.2 K,MEA 445.5 K,DEA 541.8 K,TEA 633.1 K。由此可见,体系中各组分沸点差较大,且没有共沸物,易于通过精馏的方法将反应产物从反应区移出。

表1 乙醇胺反应动力学参数Table 1 Reaction kinetics of ethanolamines

2 反应精馏塔构型及设计参数

采用反应精馏法合成乙醇胺的化学工程原理和优越性在于:(1)反应为连串竞争反应,反应物和产物的沸点差较大,利用精馏作用可以将目标产物从反应区迅速移出,及时阻断目标产物进一步与EO反应生成副产物的条件,依此达到提高目标产物选择性的目的;(2)利用精馏作用,在反应精馏塔反应段塔板上形成一个局部很高的氨烷比,即将塔板上EO的浓度降到很低,此有利于提高中间产物的选择性;(3)反应热直接通过塔内液体汽化吸收,反应热的移出高效、安全。

图1 为本文提出的反应精馏塔示意图,其中塔类型选为板式塔(比填料塔具有更大的持液量),塔设置一个全冷凝器和一个部分再沸器。本文RD 工艺的主要特征为:(1)与传统工艺不同,本文采用的原料为液氨,而非氨水,并从塔的下部进料;(2)采用水为催化剂,水从塔的顶部独立进料,水在全塔各级上均有分布且呈流动态(水的沸点高于氨和EO),所述工艺属于均相催化精馏工艺;(3)EO 的进料口设置在水和氨的进料口之间,并设置多个进料口,供进料位置优化;(4)塔顶物料采用全回流操作模式(目的是使塔顶未反应的氨全部返回至塔内),反应产物、未转化的原料和水从塔底采出;(5)依据塔内EO 浓度(用液相摩尔分率表示)分布,将塔板上含有EO 的塔板(段)视为反应段,将不含EO(xEO≤0.01%)的塔板(段)视为提馏段。

图1 反应精馏塔示意图Fig.1 Schematic of RD column

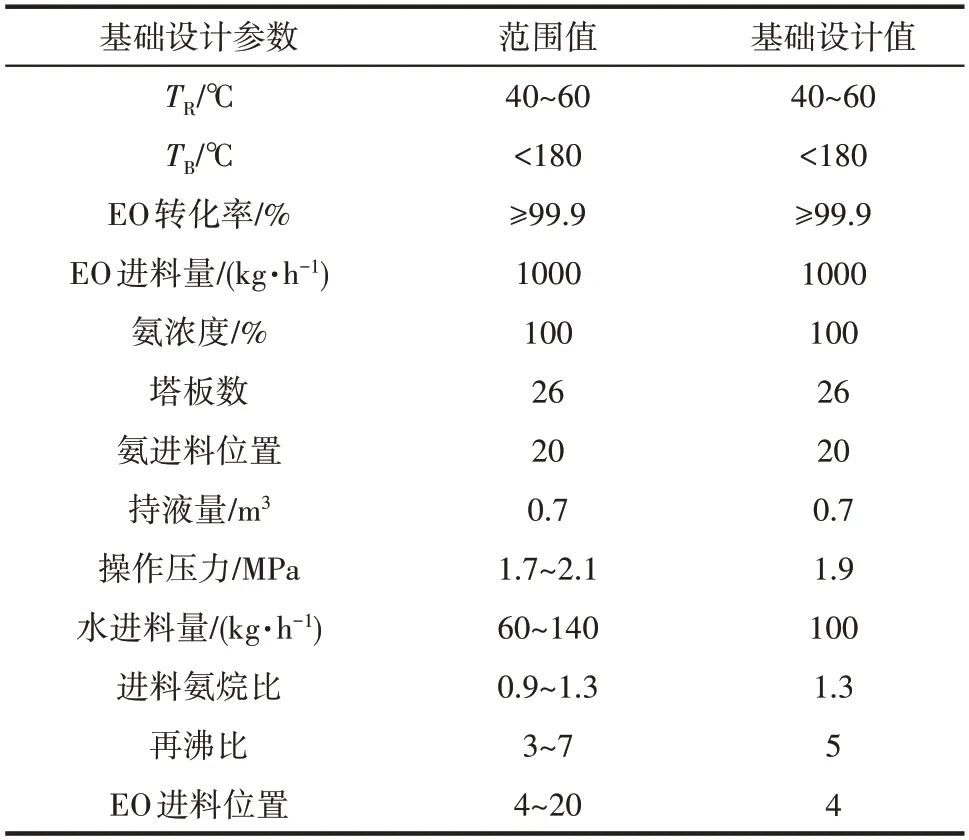

反应精馏塔的基础设计参数及范围值列于表2。主要限定条件为:(1)EO 的进料量为1000 kg·h-1;(2)反应段温度(TR)范围为40~60℃(依据动力学条件给定[24]);(3)再沸器的最高操作温度限定为180℃(乙醇胺具有热敏性,在高温下会发生热解等作用,进而影响产品的纯度和色度[25-26]);(4)冷却介质指定为循环水(平均温度为35℃);(5)总的塔板数指定为26,氨的进料位置指定为20(目的为简化分析,因为初步模拟显示此两个条件对目标产物选择性影响不显著);(6)每块塔板上的液体持液量指定为0.7 m3(保证EO 在塔内完全转化和水力学可行);(7)塔顶回流液中EO 浓度限定为xD,EO≤0.5%(EO转化率和安全性指标)。

在指定(限定)以上条件的基础上,反应精馏塔的其他关键设计参数包括:操作压力、水进料量、进料氨烷比、再沸比、EO 进料位置。模拟考察和优化目标为MEA 选择性、DEA 选择性及MEA 和DEA 的相对生成速率,进而确定可达到不同产品最大选择性对应的操作条件。

3 参数影响模拟与分析

模拟在Aspen Plus 平台上进行,模块选择基于平衡级模型的RadFrac,反应动力学采用表1 数据,相平衡模型选取UNIQ-RK 模型[27],模型参数均取自软件数据库。由于在选定的设计条件及参数范围内,EO 在塔内可完全转化,所以本文重点分析设计条件对选择性的影响。模拟时,首先给出一个基础设计(表2),然后对选择的操作参数作灵敏度分析(单因素分析),进而取得优化的设计参数。

表2 基础设计参数和范围值Table 2 Parameter values for base case and range of study

3.1 操作压力的影响

图2 给出了在表2 其他条件不变的情况下,模拟得到的MEA选择性(SMEA)、DEA选择性(SDEA)和反应段塔板数(NR)随操作压力的变化关系。从图2可以看出:(1)操作压力对MEA 和DEA 的选择性影响不大,其原因是生成乙醇胺各步反应的活化能相等(表1),即改变压力(改变反应温度)不影响各步反应的相对速率;(2)随着压力升高,MEA 选择性呈现略升高、DEA 选择性呈现略下降的趋势,其原因在于提高压力后EO 反应速率增大,EO 转化需要的反应段级数减小,反应产物MEA 在反应段的停留时间减小,此有利于减少MEA 深度副反应的发生。综上,在选定的压力范围内,改变压力对MEA 和DEA选择性的影响甚微。当然,改变压力将显著影响塔顶物料冷凝温度和塔釜再沸器的温度,所以适宜操作压力选择的重点是考虑用循环水为冷却介质和再沸器温度不超过设定值(180℃)这两个条件。

3.2 水进料量的影响

图3 给出了在表2 其他条件不变的情况下,模拟得到的MEA选择性(SMEA)、DEA选择性(SDEA)和再沸器温度(TB)随水进料量的变化关系。从图3 可以看出:(1)MEA 选择性随水进料量的增大而增大,DEA 选择性随塔顶水进料量的增大而减小,其原因可通过反应动力学解释(表1),即提高水进料量或提高级上水的浓度有利于MEA 的生产(和文献[24]报道的结果一致);(2)提高水进料量将导致再沸器温度升高,其原因归结于水的沸点远高于氨,过多的水将影响再沸器的温度。综上说明,水进料量对MEA和DEA的相对生成速率有重要影响,提高水的进料量有利于提高MEA 选择性,适宜水用量的选择需要考虑产物选择性的要求、再沸器温度的限制即后续产品分离的能耗等因素。

图2 操作压力对产物选择性及反应段塔板数的影响Fig.2 Effects of pressure on products selectivity and number of reaction zone

图3 水进料量对产物选择性及再沸器温度的影响Fig.3 Effects of water feed rate on products selectivity and reboiler temperature

3.3 氨烷比的影响

表3 给出了在表2 其他条件不变的情况下,模拟得到的塔内部分参数随氨烷比的变化关系。从表3 可以看出:(1)MEA 和DEA 的相对生成速率(MRMEA/DEA)呈现先增大后降低的规律。当氨烷比小于1.1 时,增大氨烷比对MEA 选择性有利,对DEA选择性不利,其原因在于提高氨烷比使塔内级上氨浓度(xR,NH3)升高而EO 浓度降低;但当氨烷比继续增大时,塔内级上氨的增浓效果不显著,EO 浓度降低作用不明显,但降低了水的浓度,此将导致MEA选择性降低,DEA 选择性上升。(2)氨烷比几乎不影响塔顶温度(TD)和反应段温度(TR),其原因是塔内反应段上主要组分是氨(占90%以上),但氨烷比会显著影响再沸器的温度,其原因是增大氨烷比后有大量未转化的氨进入再沸器中。综上,适宜的氨烷比的选择需要综合考虑产物的选择性、再沸器温度限制和后续分离能耗等因素。

表3 氨烷比对反应精馏的影响Table 3 Effects of molar feed ratio of NH3 to EO on column performance

3.4 再沸比的影响

表4 给出了在表2 其他条件不变的情况下,模拟得到的塔内部分参数随再沸比的变化关系。从表4 可以看出:(1)随着再沸比增大,MEA 与DEA 相对生成速率持续增大(产品中MEA比例增大而DEA比例降低),其原因在于提高再沸比导致塔内汽液相流量增大,对应物料在塔内停留时间减小,此有利于MEA 选择性提高;另一方面,再沸比增大有利于氨在反应段各级上增浓,对应氨烷比增大,此也有利于MEA 选择性升高;(2)提高再沸比几乎不影响塔顶和反应段的温度,但再沸器温度随之升高,其原因在于增大再沸比将使再沸器中重组分增浓;(3)提高再沸比,再沸器的负荷(Q)持续增大,系统能耗持续增大。综上,再沸比的增大对MEA 选择性有利,对DEA 选择性不利,同时会导致再沸器温度过高、再沸器负荷增大,适宜再沸比的选择需要综合考虑这些因素。

表4 再沸比对反应精馏的影响Table 4 Effects of boilup ratio on column performance

3.5 EO进料位置的影响

图4 给出了在表2 其他条件不变的情况下,模拟得到的MEA选择性(SMEA)、DEA选择性(SDEA)和反应段高度随EO 进料位置的变化关系。从图4 可以看出:(1)反应区随EO 进料位置的降低而降低;(2)MEA 选择性随EO 进料板的降低而减小,DEA 选择性呈现相反的趋势,这是因为EO 进料位置越靠近塔底,反应物EO 在塔下部增浓,使局部塔板上有效氨烷比减小,导致MEA 选择性降低。综上,EO 进料位置对MEA 和DEA 选择性的相对变化不显著,合适的EO 进料位置主要是保证反应段EO 的转化率。

图4 EO进料位置对产物选择性及反应段高度的影响Fig.4 Effects of EO feed location on products selectivity and reaction zone height

4 考虑不同产品选择性目标的RD 塔模拟优化结果

4.1 以MEA选择性为目标的RD塔模拟优化结果

在上述参数影响规律分析的基础上,以表2 中的参数范围为限制条件,以MEA 选择性最大为目标,应用Aspen Plus 软件的优化工具进行优化,得到优化的塔设计和操作参数,具体见图5。结果显示,优化的设计条件为:压力1.9 MPa,氨烷比1.31,水进料量130 kg·h-1,再沸比5.5,EO 进料位置第4 塔板。此条件下,塔顶温度为47.5℃,可以选用循环水为冷却介质,反应段平均温度为51.4℃,塔釜温度为179.2℃,EO 转 化 率99.99%,MEA 选 择 性 达 到70.30%。

4.2 以DEA选择性为目标的RD塔模拟优化结果

图5 考虑MEA选择性的反应精馏塔设计结果Fig.5 Design results of RD column considering MEA selectivity

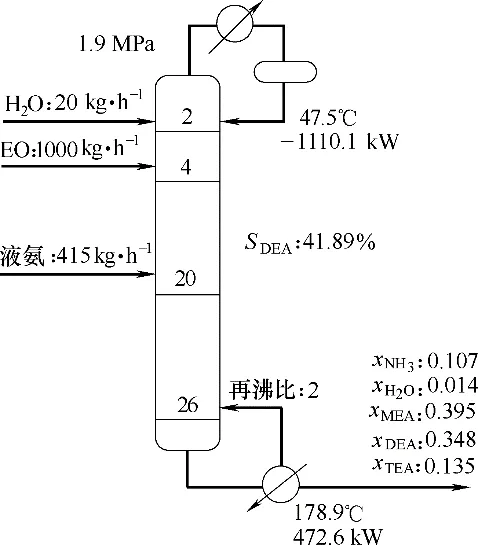

图6 考虑DEA选择性的反应精馏塔设计结果Fig.6 Design results of RD column considering DEA selectivity

以表2 中的参数范围为限制条件,以DEA 选择性最大为目标,应用Aspen Plus 软件的优化工具进行优化,得到优化的塔设计和操作参数,具体见图6。结果显示优化的设计条件为:操作压力1.9 MPa,氨烷比1.07,水进料量为20 kg·h-1,再沸比2,EO 进料位置第4 塔板。此条件下,塔顶温度为47.5℃,可以选用循环水为冷却介质,反应段平均温度为57.8℃,塔釜温度为178.9℃,EO转化率99.99%,DEA选择性达到41.89%。

4.3 结果与方法评价

从以上设计结果并结合第3 节的分析,可得到如下几点认识和评价:

(一)在给定的参数范围内(表2),用反应精馏技术可获得高选择性的MEA。注意到,本文方法在进料氨烷比1.3∶1 条件下,MEA 的选择性可达到70%以上,其值远优于管式反应器的文献报道结果[28-30]。其原因归结于反应精馏的强化作用:(1)利用精馏作用,可以将目标产物MEA 从反应区迅速移出,及时阻断MEA 进一步与EO 反应生成副产物的条件;(2)利用反应精馏塔“内循环反应器”的功能,未反应的氨在塔顶全回流和塔釜汽化循环,导致在反应段塔板上形成很高的氨烷比(塔板上的平均氨烷比(βNH3/EO)达40∶1以上,见表3),此情况下反应塔板上EO 的浓度降到很低,此有助于MEA 选择性提高。然而,继续提高MEA 选择性将受到诸多条件限制,特别是塔釜温度的限制。如提高水用量可提高MEA 选择性,但过多的水将导致再沸器温度升高超限。

(二)在给定的参数范围内(表2),用反应精馏技术获得最大的DEA选择性远小于MEA,其原因也归结为塔设计条件的限制。理论上讲,要获得高的DEA 选择性,一是让MEA 尽可能地转化为DEA,二是发挥反应精馏的强化作用,从反应段及时移出DEA,避免深度反应生成TEA。从第3 节的分析可知,要实现此两个方面,需减小进料氨烷比(氨的进料摩尔流量小于EO,使氨与EO 完全反应转化为MEA,进而转化为DEA)和降低水的用量(使生成DEA 的反应速率更高于生成MEA 的反应速率),但此两个参数的调节将同时导致再沸器温度升高超限。当然,可通过降低塔操作压力降低再沸器温度,但降低压力又将导致氨和EO 转化为MEA 的速率降低,所以压力的调节裕度有限。综上可认为,在给定的参数限制条件下,预达到的DEA 选择性远小于MEA选择性。

图7 反应精馏塔内温度分布Fig.7 Temperature profiles along RD column

图7 给出了分别以MEA 和DEA 为选择性目标下反应精馏塔内各级上的温度分布。从图7 看出,以DEA 选择性目标条件下反应段的温度更高,此表明通过调节塔设计参数可以使反应段中更多的氨转化为MEA,即可通过调节塔参数(氨烷比、水用量、再沸比等)实现尽可能高的DEA 选择性,但受塔釜再沸器温度限制,参数调节范围有限。

5 结 论

提出以环氧乙烷和液氨为原料,水为催化剂,反应精馏塔合成乙醇胺的工艺,考察了在同一反应精馏塔中实现不同产物选择性目标的可行性和可达到的最大选择性。结果表明:(1)操作压力和EO进料位置对MEA 和DEA 的相对生成速率影响不显著,适宜的操作压力为1.9 MPa,EO 进料位置为第四塔板;(2)水的用量对MEA 和DEA 的相对生成速率有显著影响,是关键设计参数;(3)氨烷比对MEA 和DEA 相对生成速率有一定影响,但影响再沸器温度更为重要和显著;(4)大的氨烷比、水进料量和再沸比有利于提高MEA 选择性,小的氨烷比、水进料量和再沸比则有利于提高DEA 选择性,在优化条件下,MEA 选择性可达70.30%,DEA 选择性可达41.89%。研究表明了通过改变操作参数、在反应精馏塔中实现不同目标产物最大选择性的可行性,研究所建立的方法、得到的结果、结论将为工业装置的设计、操作和控制等奠定理论和模型基础。