大型球罐设计要点分析

2020-05-15李彩霞付庆端

李彩霞,付庆端

(众一阿美科福斯特惠勒工程有限公司广西分公司,广西北海 536000)

近年来我国石油生产规模逐步提高,生产以及储运过程中对原材料以及成品油和相关产品的储运规模需求逐步加大,传统储存罐受其占地规模较大、制造成本高以及储存效率较低限制,不能满足现有生产需求,而储存效率更高以及占地面积更小的大型球罐优势得以体现。本文针对油田常用大型球罐设备的结构展开研究,分析其设计中存在的难点和关键点,并进行了出总结。

1 球壳的特点

现阶段油田生产储运过程中使用的大型球罐球壳结构种类较多,但应用最为广泛的主要分为足球瓣式、桔瓣式和混合瓣式三种。不同类型的球壳具有不同的特性,应用于不同的使用环境以及介质储存工作中。其中,足球瓣式球壳结构一般应用于体积和额定容量较小的球罐设备中,在我国油田中此类结构应用较少。桔瓣结构是利用经线将球体分割,在相邻的两条经线进一步分割为球壳板。该结构有效解决了足球瓣球壳结构球罐在制造中焊接混乱,焊接工艺要求高的弊端,桔瓣结构焊缝规则,组装难度低,也适用于大型球罐的制造。但其弊端也十分明显,大量不规则的拼装结构决定了其制造尺寸难以统一,在后期的维护维修工作中,配件更换难度较高,钢板利用率也较低,因此此类结构在我国应用较少。混合瓣式结构是我国油田中现阶段应用最为广泛的大型球罐结构之一,混合瓣式结构是结合足球瓣结构和桔瓣结构的优点,并对其主要弊端进行了优化,上下级板采用足球瓣式,而赤道和温带选择桔瓣结构,在满足维护维修以及强度需求前提下,最大限度地简化了球体的焊接结构。目前我国在混合瓣式球罐的制造中积累了丰富的经验和研究成果,综合技术水平十分成熟。

2 球罐支座形式和其特点

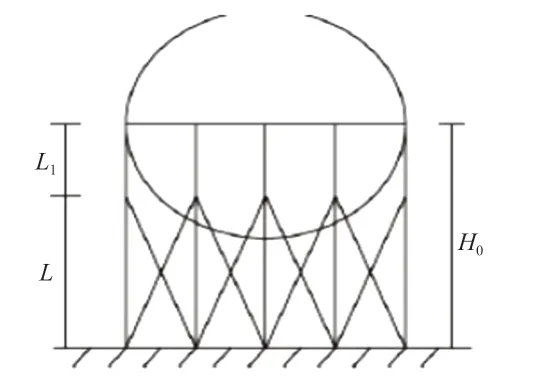

球罐支座是球罐的承载结构也是基础结构,用于支撑球罐本体重量以及储存介质的重量,现阶段使用较多的结构有支柱型结构、裙座式结构、半埋式结构和v 型支撑结构四种,不同的结构有不同的承载范围以及适用球罐类型。其中,支柱型结构应用最为广泛,该结构采用赤道位置正切支柱型的承载结构,根据球罐大小以及承载需求由多根承载柱分布于球罐的赤道周围,其中心线与球壳内壁相切,同时为了提高支撑结构的稳定性以及应对台风、地震等自然灾害的需求,承载柱中间由拉杆进行二次连接和加固,该结构受力均匀,热胀冷缩的承受空间较大,同时调节工作十分便捷,但受其整体结构重心较高决定,其稳定性相比其他结构较差。该结构根据支柱与球体连接处是否存在垫板结构细分为带板连接和无板连接两种,其中垫板结构可以分散支柱位置的应力,但其进一步增加了支撑高度,稳定性也有所降低,因此无垫板结构的柱形支撑座应用最为广泛。大型球罐支柱型支座结构以及实物如图1、图2所示。

图1 大型球罐支柱型支座结构设计图

图2 大型球罐支柱型支座实例图

3 大型球罐设计的技术要点总结

3.1 选材

传统储油罐大量使用Q345R 低合金钢板,但其许用应力较低,不能满足大型储油罐设备的强度设计需求,同时抗硫化氢腐蚀能力较弱的弊端也决定了其在油田生产过程中应用的局限性。因此,大型储油罐的储存介质中若含微量或无硫化氢推荐采用 07MnMoVR 钢材,07MnMoVR 是高强钢,能够有效降低球壳板的厚度,设备整体成本造价比较低;采用07MnMoVR 材料时,应根据 GB12337—2014的要求来增加对该板的各项检测和试验技术要求,相应地,上支柱与支柱盖选用07MnMoVR 钢板,接管和法兰选用08MnNiMoVD 锻件,焊接材料选用良好的低温韧性和抗裂性能的超低氢碱性焊条J607RH。但对于含有硫化氢介质的大型油罐,建议选用低合金钢Q370R,Q370R的强度比Q345R高,耐硫化氢腐蚀性能又比07MnMoVR好,而且Q370R具有良好的焊接性能,因此是在此工况下的一种比较理想的材料;对于Q370R壳体的球罐,上支柱与支柱盖采用 Q370R,接管和法兰采用强度与之相匹配的20MnMo 锻件,焊接材料推荐采用J557RH。

3.2 结构设计

3.2.1 总体结构设计

球罐的结构设计应基于球罐的实际用途以及预期储存容量进行设计,在满足上述要求的前提下最大限度减少焊缝长度从而实现球罐设备的使用安全性以及使用稳定性。其中分带数和分带角度是设计要点,首先根据球罐的性能需求以及确定钢板材料长度以及柔韧性需求,球心角应选择最大的赤道带,同时球壳板的宽度应设定统一严格的标准,确保球壳板尺寸合规一致,提高材料的利用率。根据以往我国油田大型球罐的设计经验,一般5000m3以上的球罐应最细选择4带10柱的设计结构,以确保其使用安全性,10000m3以上的球罐应选择4带14柱的结构,15000m3的特大型球罐应选择5带16柱的设计方案。

3.2.2 支柱及支柱上零部件的设计

其一,在支柱轴向稳定性的核对考量工作中,应基于球罐的实际使用环境判断最终的受力参数,充分考虑球体的轴向作用力也要考虑弯矩作用。其二,为了提高球罐设备的强度和使用稳定性,同时提高球罐的预期使用寿命,在支柱厚度的设计中应在满足强度和安全性需求的前提下,最大限度降低支柱厚度;其三,支柱帽厚度不用过高,一般取支柱壁厚的一半为最佳厚度。其四,支柱重心与翼板中心距离设计时,在考虑其整体的承重结构外,也应对其防火层的厚度进行充分考量后制定。

3.2.3 人孔、接管及附件的设置

在球罐制造过程中,受制造工艺以及后期维护维修工作需求考虑,一般会在上下级板位置各设置一个人孔,以便工作人员进入球罐内部,同时球罐上下部性需要安装安全阀门以及淋喷装置应对火灾的发生。淋喷装置的型号选择以及安装位置选择应充分考虑球罐形状,确保淋喷范围和淋喷量满足防火救火以及冷却需求。同时为了便于工艺操作以及控制,接管的位置尽量集中在上下极板位置。

4 结束语

大型球罐的设计中,首先要充分考量球罐的性能标准和安全级别,其次应考虑建设成本,很多设计单位采用应力分析软件来分析支柱对球壳的局部应力,而确定最终壁厚,因此,在进行大型球罐设计时,材料选择、结构选择、球壳壁厚和支柱零部件尺寸的确定都是极其关键的。