浅析解决HXD1C六轴电力机车底架端部平面度超差的方法

2020-05-15谭伟李彬何春虎

谭伟 李彬 何春虎

(中车资阳机车有限公司钢结构事业部,四川 资阳 641301)

一、前言

HXD1C电力机车具有功率大、速度快、运载力强、运营费用低等诸多优点,市场前景广阔。在车体红皮生产过程中,车体一次吊装时出现多台,司机室钢结构吊装后底部与底架端部上平面缝隙大,达到7mm左右,大大超出工艺3mm的要求。严重影响组装质量。由于间隙大,焊接质量难度大,对焊工技能要求高,焊接质量难以保证,很大程度上制约着HXD1C机车车体组焊质量的提升,解决底架端部上平面与司机室钢结构下平面组装缝隙大的质量问题,从而提升机车车体制造工艺水平,是我们亟需解决的问题。

二、问题分析

HXD1C机车车体底架端部上平面与司机室钢结构下平面组装缝隙大,达到了7mm左右,从司机室钢结构组焊质量和底架端部组焊质量进行跟踪和工艺分析。

(一)司机室钢结构组焊后,其下平面工平面度工艺要求为≤3mm

为便于检测该平面度,将平台表面进行整体加工,其整体平面度小于0.5mm,将组焊后的司机室钢结构放到平台上,检测其下平面与平台的缝隙,通过连续跟踪10余台车,缝隙均在1-2mm左右,满足工艺要求。

(二)车体底架组焊后,端部平面度工艺要求为≤2mm/m2和下垂2mm

通过连续跟踪10余台车,多台端部平面度为5-6mm,下垂4-5mm,不能满足工艺要求。因此,底架端部平面度和下垂超差是造成后序车体吊装时,底架端部上平面与司机室钢结构下平面组装缝隙大的主要原因。

三、组焊工艺分析

车体底架组装是用专用工装定位组装,组装时,底架反置,工装各垫块支撑底架下面,各垫块水平高差≤2mm(如图1所示),组装定位焊后,吊入翻转胎上焊接,翻转胎支撑式(如图2所示)。

车体底架在翻转胎上焊接时,底架端部处于悬空状态,焊接过程中,底架受热随端部自重下垂,会导致端部平面度和下垂量无法控制。

为控制端部平面度和下垂量,从以下三方面进行优化:

(一)组装工装优化

底架组装时,通过工装改进,增加端部反变形量约5mm。

(二)焊接翻转胎支撑优化

底架翻转焊接时,对端部进行加强支撑。

(三)优化焊接参数和焊接顺序,减少焊接变形量。

四、工装优化及焊接参数和焊接顺序确定

(一)组装工装优化

1.组装工装改进

改进前的工装:支撑块1-17,同处在一水平面上。如图1所示

改进后的工装:支撑块1-17中,4-14处于同一水平面,支撑块1和17比以前的基准面低了5mm,支撑块2和16比以前的基准面低了3mm,支撑块3和15比以前的基准面低了1mm,从而对组装底架端部时起到反变形的作用(如图 3 所示)。

2.组装工装改进后工艺对比

改进前:底架一次组装通常在专用工装上进行反装,由于结构的原因,端部与边梁相连处焊缝较多,而且焊接坡口较大,从而使端部与边梁处在焊接后形成较大的焊接变形。以前传统的底架一次组装工装的支撑块在同一水平面上,这样很难控制底架端部与边梁处的变形,使得底架的上平面度和端部的下垂达不到工艺要求(如图4所示)。

改进后:由于底架一次组装是采用反装,我们把底架边梁放在工装支撑块的4-14上,使之处于同一水平面,而底架端部分别放在支撑块1-3和15-17上面。支撑块3和15比边梁低1mm,支撑块2和16比边梁低3mm,支撑块1和17比边梁低5mm。底架边梁与端部组装时,按1mm,3mm,5mm依次对端部增加反变形,使底架端部焊接冷却变形与之抵消,以消除由于焊接后冷却变形对底架端部上平面度和下垂的影响(如图5所示)。

(二)焊接翻转胎支撑优化

对底架二次主焊工装的改进:因为电力机车HXD1C的底架总长达到了21916mm,所以在二次组焊工装上底架两端的端部完全是悬空的,由于端部自重的原因,自由状态下焊接变形也是很大。在焊接底架正面和立面对两端的端部采取支撑的方法,保证了底架端部上平面度和下垂的尺寸(如图6所示)。

(三)采用合理的焊接参数和焊接顺序

合理的焊接参数和合理的焊接顺序是减小焊接变形的有效措施。

1.在对底架一次焊缝进行焊接时,先用工装上的油缸对底架进行刚性固定,然后对焊缝采用交叉焊接,避免焊缝得到不均匀的加热和冷却。待全部焊缝冷却后松开油缸,再对焊缝进行打磨和精整,最后从底架一次工装转入底架二次组焊工装。

2.底架进入二次组焊工装后,用先支撑对两端的端部进行支撑,然后再对底架所有的正面焊缝进行焊接。

3.在对底架立面的焊缝进行焊接时,先对第一个立面做打底焊,再对第二个立面的焊缝进行焊接,最后焊接第一个立面填充层和盖面层。

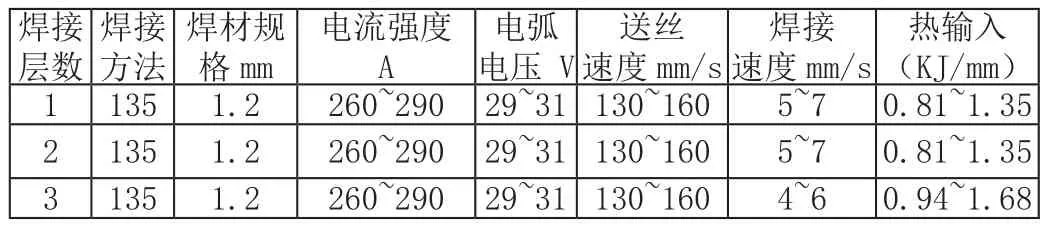

4.合理的焊接参数是减小焊接变形的必要条件之一。如表所示焊接工艺参数

热输入(KJ/mm)1 135 1.2 260~290 29~31 130~160 5~7 0.81~1.35 2 135 1.2 260~290 29~31 130~160 5~7 0.81~1.35 3 135 1.2 260~290 29~31 130~160 4~6 0.94~1.68焊接层数焊接方法焊材规格mm电流强度A电弧电压 V送丝速度mm/s焊接速度mm/s

五、效果

(一)由于在底架一次组装时采用了反变形工装,底架二次组焊时使用了支撑,加上采用了合理的焊接参数和焊接顺序。使后面生产的HXD1C电力机车底架端部的平面度和下垂得到了有效的控制,达到平面度2mm/m2和下垂0~3的工艺要求。

(二)减少了后工序的烤火时间,保证了在车体一次吊装时司机室和底架端部闪缝1~3得要求,大大的提高了生产效率,保证了焊接质量。

(三)减少了返工率,节约了人工成本。