AZ31B 镁合金筒形件冷热拉深过程有限元数值分析

2020-05-14周淑容

周淑容

(四川职业技术学院 机械工程系,四川 遂宁 629000)

镁合金是目前发现的最轻的合金材料之一,具有高强度、良好的散热性、导电性,以及优良的减震性能和机加工性能。关键它还能100%的被回收再利用,因此应用特别广泛[1-5]。

但镁合金在室温下的成形性能很差,当板料拉深到一定程度的时候很容易出现破裂[6]。所以,为提高镁合金的应用性,人们开始探索怎样提高其塑性加工能力。

随着研究的发展,人们发现随着温度的升高,大多数变形镁合金的抗拉强度以及屈服强度急剧下降,伸长率却显著增加。所以,人们开始思考在加热条件下,采用板料成形方法来加工镁合金,是否能提高其应用性能?

本文采用圆筒形件来做AZ31B 镁合金冷热冲压实验,采用有限元模拟的结果,解释热冲压在塑性变形中所起的作用,引出对镁合金进行热冲压的必要性和重要性,分析在冷热冲压中板料厚度的变化规律、应力应变的分布等异同。

1 圆筒形件有限元模拟实验

1.1 模型建立

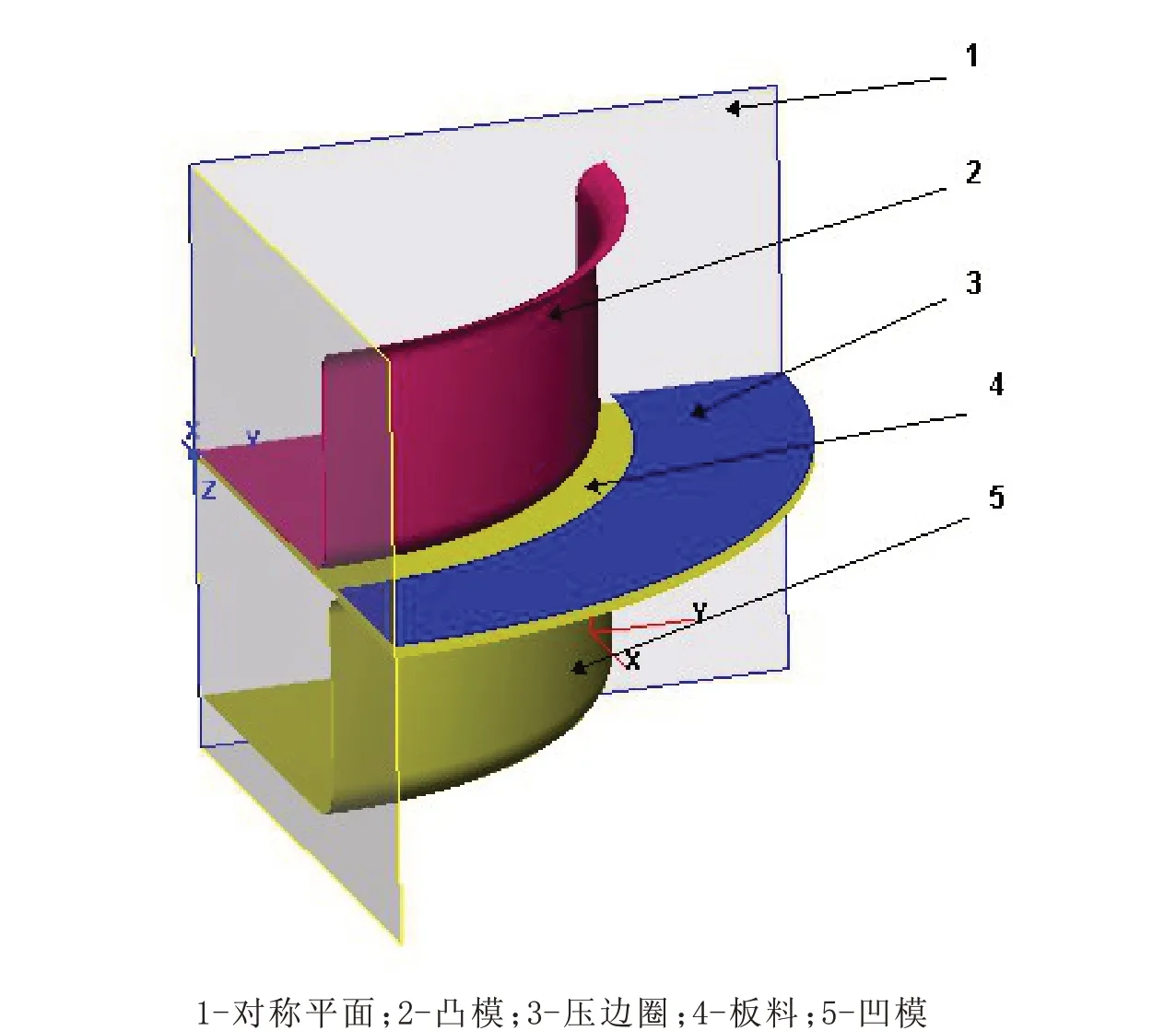

模型如图1.1(a)所示,料厚为1mm。由于该模型为对称模型,所以只需创建其1/4,即可满足实验要求,如图1.1(b)所示。

图1.1 圆筒形件CAD 模型

图1.2 所示为AZ31B 镁合金圆筒形件模型,将其导入到pam-stamp 中采用自适应网格划分。

图1.2 有限元模型

1.2 AZ31B 材料模型的建立

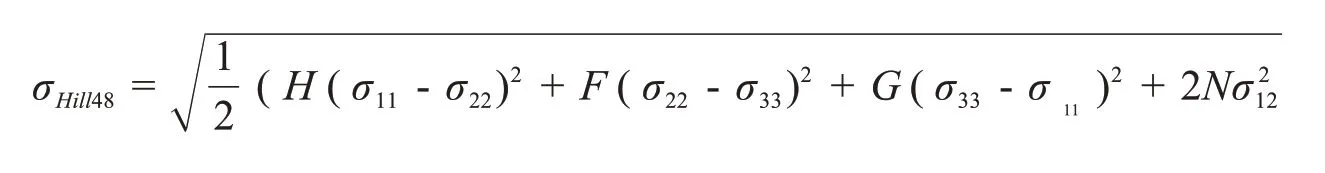

在本次试验中采用Hill48 材料的屈服准则[7],其屈服函数是:

其中:F、G、H、N 是与材料各向异性参数相关的系数,当F=G=1,N=3 时就等同于Mised 屈服准则。Hill48 准则是最简单的一种各向异性材料模型,与其相关的材料参数主要是:

其中:R11=1;

在pam-stamp 中建立AZ31B 镁合金材料模型,其中弹性模量450GPa,泊松比0.35,密度1.77kg/m^3,热容系数3.6476×108J/Kg.℃。

1.3 条件设置

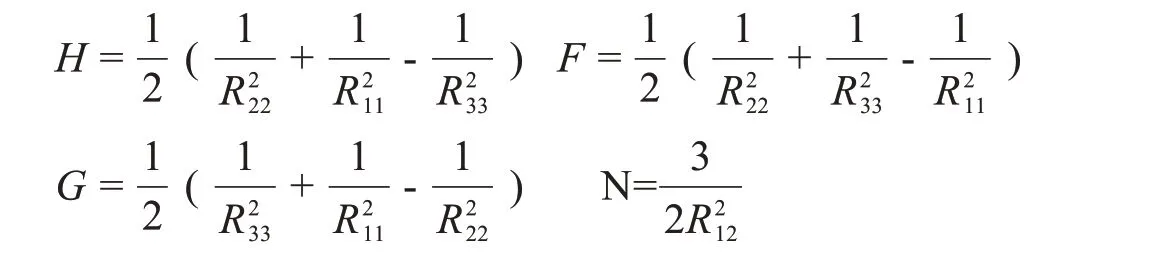

(1)设定模具和板料在热冲压条件下的温度及属性。冷冲压板料及模具的温度都为室温25℃,如表1-2 所示:

表1-2 板料及模具的温度和属性的设定

(2)压边圈压边力和冲头运动速度设定,如表1-3 所示。

表1-3 压边力和冲压速度

(3)设定边界条件:由于我们只选择了模型的1/4 作为实验,所以在设定边界条件时需对模型的对称面施加约束。

(4)Inter-Object(接触)关系设置:设定接触关系主要是为了确定模型动作部分的主从关系。在设定过程中,模具各零部件之间的间隙取1.1 倍板料厚度,模型因数取0.12。

(5)将修改好的.PSP 文件,运用pam-stamp 中的LAUNCHER 中的求解器求解计算,计算结果保存为res 文件格式。

2 圆筒形件冷热冲压有限元模拟实验对比

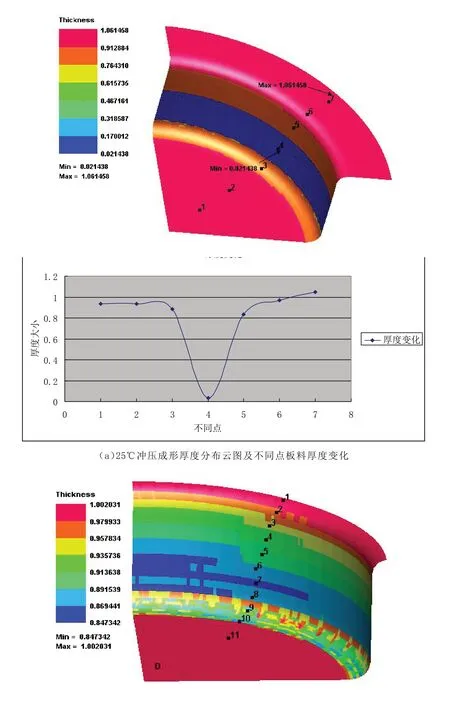

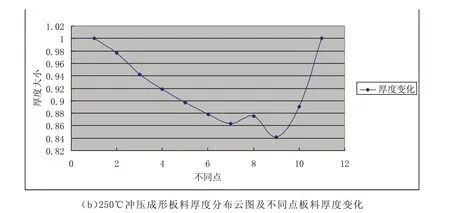

2.1 板料厚度分布对比

图1.3 为板料厚度的对比图。图(a)为冷冲压时板料厚度变化的模拟结果。从(a)图中我们可以发现,在侧壁上的板料变薄非常严重,其最小板料厚度值几乎接近0。从这个实验我们可以看出,AZ31B镁合金在室温下成形性能较差;图(b)为温度在2500C 冲压时,用有限元模拟其板料厚度变化的结果,取点区域与冷冲压时相同,也是从筒底区到凸缘区,在此区域取11 个点,做出板料厚度变化曲线。从(b)图中我们可以得出,在侧壁上的板料厚度值变化不大,最小直径将近0.84mm。

通过板料在冷热冲压时,板料厚度变化曲线的对比,我们可以知道,AZ31B 镁合金通过热冲压成形可以大大提高板料塑性,增加其延伸率,从而使拉深过程中侧壁处的板料厚度可以保持在0.84mm 左右。

图1.3 冷热冲压板料厚度变化对比

2.2 冲压力分析对比

图1.4 所示为AZ31B 镁合金在冷热冲压过程中冲头受力情况变化图。从图中我们发现:

区别一、在冷冲压过程中,最大冲压力约为20KN;而在热冲压成形中,冲头最大的冲压力仅为3.2KN,约为冷冲压冲压力的1/6。由此可知,采用热冲压成形AZ31B 镁合金,可以大大降低压力机吨位要求,从而达到节约能源,降低成本的目的。

区别二、热冲压成形过程中,冲头的冲压力在整个冲压过程中都比较平稳,这从另一方面证明了该模型在热冲压成形的过程中板料变化比较平稳,材料的塑性变形能力在加热的情况下得到了很大的改善;而冷冲压成形过程中冲头冲压力的变化比较剧烈,在0~1.8s 之间从0 KN 增加到了20KN。这是由于AZ31B 镁合金在室温下塑性变形能力差,从而使得冲压力在短时间内剧烈的增加。在1.8s 之后,冷冲压过程中的冲压力直线下降,这是由于板料减薄十分严重,冲头往下运动的时候没有阻力,因而冲压力明显减小。

图1.4 冷热冲压冲压力

2.3 主应变对比

图1.5 为模型拉深深度为16mm 时冷、热冲压主应变分布对比图。从图中可以得出,冷冲压时,侧壁上的主应变约为0.3,说明板料侧壁的变化量较大;热冲压时,在侧壁上的主应变变化不大,最大值约为0.1,说明板料在热冲压成形过程中应变小,板料的延伸率得到了很大的改善。在冷冲压时,相同板料在拉深到16mm 时,即出现材料减薄的情况,而在热冲压时,当材料拉深到30mm 时,材料仍未出现明显减薄情况。

图1.5 拉深深度为16mm 冷热冲压主应变分布对比

3 结语

综上所述,AZ31B 镁合金在室温下的成形性能很差,在室温下拉深时,材料减薄严重,容易出现拉深裂纹的质量缺陷,拉深件高度受到一定的限制。随着温度的提高,AZ31B 镁合金应力降低,延伸率增大其成形性能得到了极大的改善,另外,随着温度的上升,其需要的冲压力也大大降低,从而能够降低压力机的吨位要求,实现节能,降低了成本。