煤矿用带式输送机张紧装置的优化设计

2020-05-14王彦南

王彦南

(西山煤电西铭矿调度二室,太原 030052)

0 引言

矿用带式输送机承担着将采出的煤炭从井下运输到地面的任务,其安全高效运行影响着矿井的生产效率,是矿井运输系统中的关键设备。张紧装置是带式输送机的重要组成部分,能够为带式输送机在运行中提供必要的张力,其动态性能对整体正常运行具有最直接的影响。带式输送机在运行中会发生蠕变现象,即随着时间的推移,输送带会因变长而出现松弛,并且其各部分都具有显著的非线性以及时变性。综合上述带式输送机的运行特点,这就要求其张紧装置所提供的输出张力具有能够连续控制的特点,以此来达到适应带式输送机所承受负载动态变化的目的[1]。

1 工程背景

某矿集中运煤巷单条带式输送带长度达3 000 m,针对巷道高低起伏变化具体布置带式输送机及张紧装置,张紧装置主要运用重锤和张紧小车配合的方式,为带式输送机提供运行所需要的张力。该种张紧装置普遍使用于煤矿井下的带式输送机,主要是应用重锤的自重来为带式输送机输送带提供张力,从而实现自动张紧的目的。然而,通过重锤自重实现输送带张紧的行程十分局限,这就需要通过张紧小车的方式来达到增大输送带张紧行程的目的。

这种传统的重锤和张紧小车配合的带式输送机张紧装置,存在以下几个方面的主要实际应用问题[2-3]:一是在带式输送机的稳定运行过程中,尽管通过重锤紧张的方式能够在一定程度上对输送带的伸长发挥出吸收功能,使输送带达到保持一定张力的目的。然而,在带式输送机启停阶段,因为运行状态不稳定,通过重锤方式所产生的张力维持在输送带稳定运行过程的强度,无形中给启停状态中的输送带来了高强度运行,直接影响输送带的使用寿命,进而影响输送带停机时间,增加了人工更换作业工作量。二是在通过重锤方式张紧输送带形成不足时,需要通过张紧小车的方式来增大输送带张紧行程,此时重新复位重锤所在方位,由于张紧小车是通过轨道进行前后移动来调节输送带的张紧程度,因此张紧小车与轨道必须具有良好的制动效果,若是紧张小车脱轨,则会对现场生产造成无法想象的后果。三是该种张紧装置未配备张力传感器,不具有对张力大小进行实时监测的功能,因此不能对张紧装置所提供张力进行有效反馈调节,只能根据现场作业人员的经验对其进行调节,带式输送机张紧装置自动化程度低[4]。

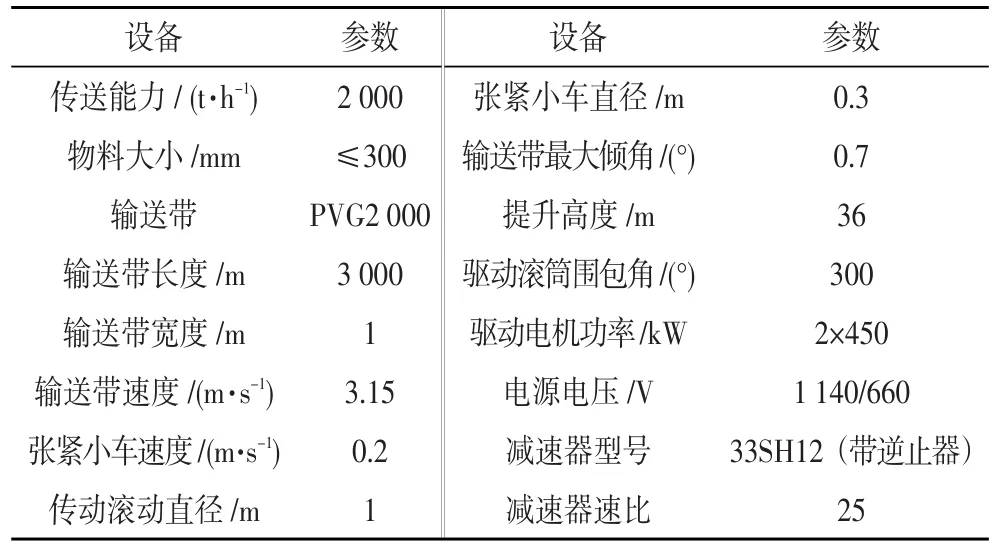

带式输送机参数统计如表1所示。

表1 带式输送机参数统计

2 张紧装置优化改进

2.1 优化改进总方案

设计的带式输送机自动张紧装置包括三大组成结构,分别是机械部分、电气部分以及液压部分。张紧小车、液压绞车、钢丝绳、滑轮组等组成了自动张紧装置的机械结构;隔爆电气控制、传感监测元件等组成了自动张紧装置的电气结构;液压泵、液压电机、张紧油缸等组成了自动张紧装置的液压结构。三大结构通过紧密协调配合使得张紧装置正常运转。带式输送机张紧装置具体布置如图1所示。

带式输送机自动张紧装置的工作原理如下:(1)在钢丝绳上布置张力传感器并将其固定牢靠,张力传感器通过电气控制系统搜集相关数据;(2)通过微处理器的处理程序将搜集到的数据同之前设定张力值进行比较,之后依据前述比较结果对带式输送机发出相应预设的控制信号;(3)控制信号通过调理电路对比例溢流阀的开闭程度进行控制,进而控制相关执行部件调节带式输送机张力值。

综合考虑到带式输送机井下使用现场的环境较为复杂,经常遭受煤尘、水等因素影响,电气控制装置精准程度在现场使用一段时间后将会受到影响或者破坏[4],又由于电气控制装置所采集到的张力数据是控制带式输送机张力的关键,因此必须对采集驱动电机的电流信号加以保护设计。根据相关研究成果,电流同载荷具有线性相关,因此可以通过采集驱动电机的电流信号来判断作用于带式输送机的载荷情况。整个控制系统可以实现在电流超限情况下,向作业人员发出警报并及时停机,以达到带式输送机运行中的双保险,从而达到保证整个系统安全平稳运行的目的。

2.2 张紧装置设计

自动张紧张装置必须可以适应带式输送机开启、运行、停止等不同阶段的张力值变化,对带式输送机张力值的变化可以做到及时准确反馈。据此,细化自动张紧装置具体组成部分如图2所示。

图2 自动张紧装置具体组成部分

2.3 主要部件选型

根据带式输送机的主要参数以及上述自动张紧装置设计特性,对其液压主要部件进行选用。液压马达选取2NJM-G4型内曲线柱塞液压马达,排量4 L/r,额定压力25 MPa,最大压力32 MPa,最高转速63 r/min,额定转矩14 310 N·m,最大转矩18 316 N·m,质量425 kg。相应配套的张紧油缸选取参数如下:内径180 mm,活塞杆直径90 mm,活塞杆行程2 000 mm,公称压力31.5 MPa。蓄能器选取NXQ1-L63型囊式蓄能器,公称压力20 MPa,公称容积63 L,适用温度-10~70℃,适用于液压油介质。通过上述设备压力参数,相应地选取EBG-10内泄型电液比例溢流阀,最小和最大流量分别为15 L/min和400 L/min,压力等级1.2~24.5 MPa,质量10 kg。

3 张紧装置PID模糊控制设计

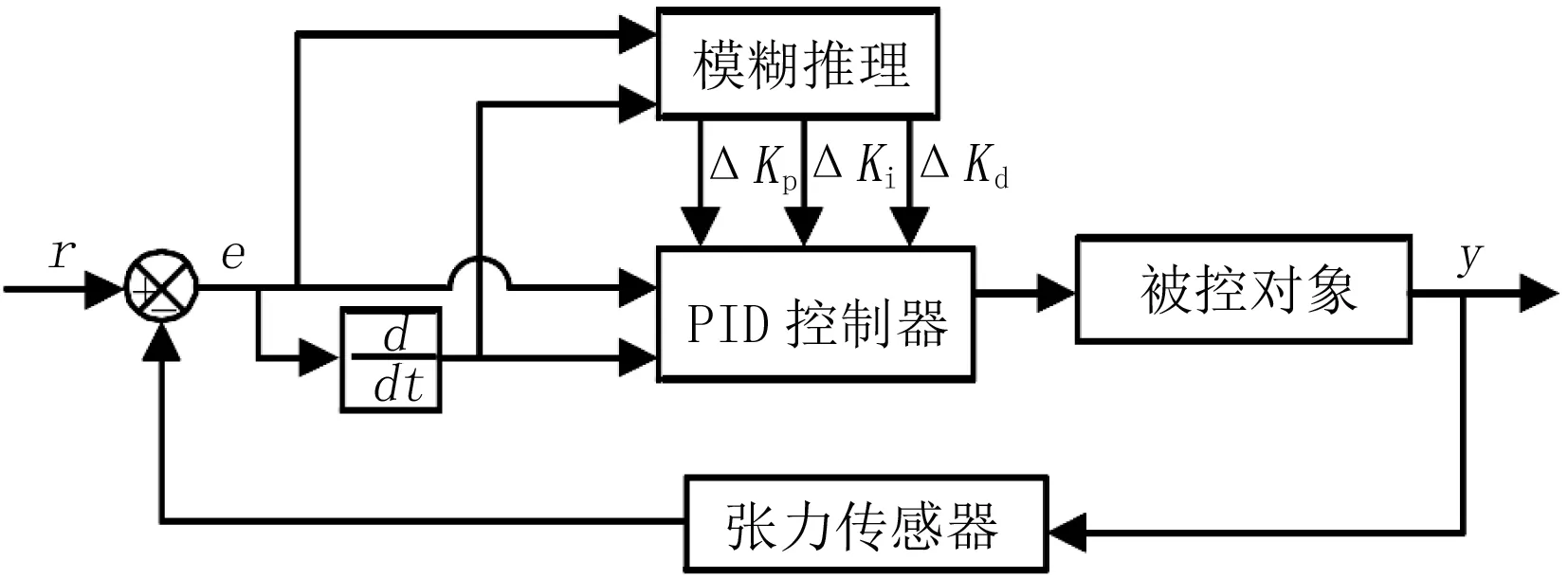

由于带式输送机在实际工况下具有很大的惯性和滞后性,使得带式输送机运行过程会有很大的波动性和非线性,所以难以对其精确建模,并且通过常规PID控制也很难实现良好效果。而通过PID模糊控制手段可以将复杂的运行状况进行简化,能够在不依赖精确建模的基础上,针对非线性、时变性、滞后性、无法精确建模等情况进行控制。本次自动张紧控制设计基于PID模糊控制方法,通过微处理器进行带式输送机张力控制[5-7]。PID模糊控制器原理示意图如图3所示。

图3 PID模糊控制器原理示意图

带式输送机自动张紧装置的张力控制原理如下:微处理器的处理程序将搜集到的张力数据同之前设定张力值进行比较,将其差值e和差值变化率de/dt通过输入端输入到PID模糊控制器输入端口,再通过模糊处理、模糊推理处理和清晰处理等程序,最终可以得出常规PID控制参数的调整量ΔKp、ΔKi、ΔKd,再通过PID模糊控制器对这3个调整量实现实时调整。因此,通过PID模糊控制器能够解决在常规PID控制状态下3个调整量保持不变的问题,达到实时控制调整参数,实现良好控制效果的目的。

4 自动张紧装置硬件设计

4.1 液压控制部分结构设计

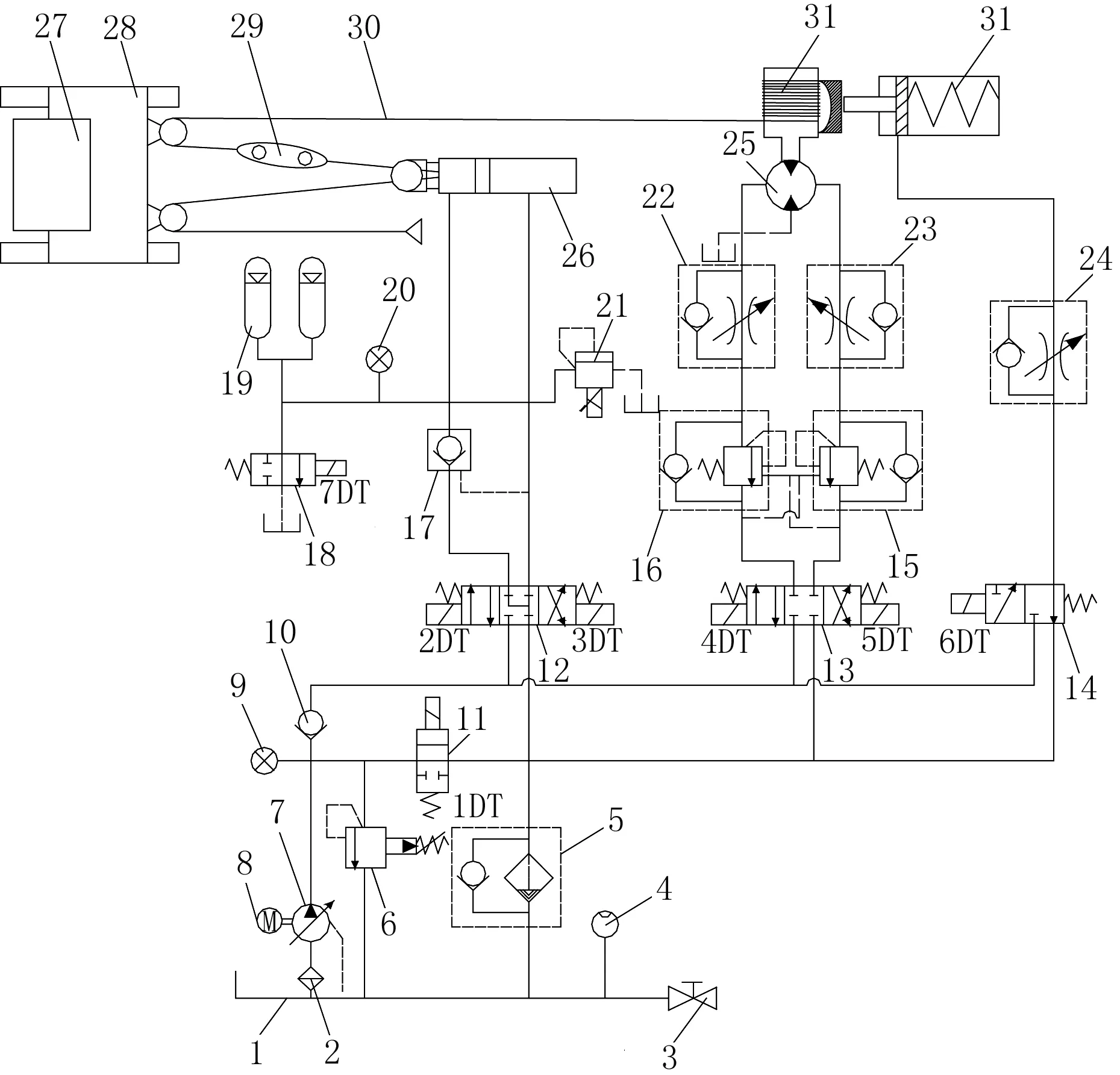

自动张紧装置液压控制部分设计如图4所示。液压控制部分设计运行原理如下。

(1)在自动张紧装置启动时,点击启动按钮打开两位两通电磁阀11,使得1DT处于得电状态,即油泵电机能够空载开启;然后关闭两位两通电磁阀11,使得1DT处于失电状态,此时比例溢流阀6设定系统压力即为输送带启动时的压力,两位三通电磁换向阀14处于得电状态,使得盘形制动闸32得以松闸。之后两个三位四通电磁换向阀12右端3DT以及13右端都会处于得电状态,高压油液将会流过3DT和4DT,从而实现液压马达25能够正转紧绳,并对张紧油缸26进行补充油液。在自动张紧装置张力值达到启动设定张力情况下,液压马达25开始停止运转,自动张紧装置液压控制部分向带式输送机发送开启信号。

(2)从自动张紧装置启动到稳定运行时期,自动张紧装置液压控制部分测得带式输送机运行速度达到稳定时,三位四通电磁换向阀13将会发送换向,高压油液将会流过三位四通电磁换向阀13右端5DT,从而实现液压马达25开始反转松绳。在带式输送机张力达到稳定运行设定张力时,自动张紧装置液压控制部分的各个电磁阀都将处于失电状态,此时液压部分将会停止运行。

(3)在带式输送机张力检测及自动张紧装置压力保持时期,油泵电机8在带式输送机运行稳定时停止运行,比例溢流阀6调定压力为稳定运行压力。在带式输送机张力超出设定的稳定运行范围时,三位四通电磁换向阀12两端的2DT或3DT将会处于得电状态,由于蓄能器19的作用,张紧油缸26将会进行松开或张紧的动作,实现调节张力和缓冲冲击的效果。

(4)在自动张紧装置停机,带式输送机发出停机信号时,自动张紧装置液压控制部分检测到该停机信号后,比例溢流阀6调定压力为停机压力,随着带式输送机减速到0,带式输送机驱动电机停转,此时自动张紧装置液压控制部分同步发出油泵电机8停转信号,自动张紧装置液压控制部分的各个电磁阀都将断电,自动张紧装置停止运行。

图4 自动张紧装置液压控制部分设计图

4.2 电气控制部分结构设计

电气控制部分是自动张紧装置主要组成部分之一,通过微处理器对自动张紧装置进行控制,以达到张紧油缸和张紧轿车在不同实际工作状态下能够实现机电一体化配合的目的,进而符合带式输送机各个运行状态下所需的不同张力的大小。将预先编写的模糊PID控制程序写入微处理器中,微处理器对输入的带式输送机运行过程中的张力、速度、电流等信号与预先设定值进行对比分析,再根据分析结果输出对应控制命令,对液压马达正转或者反转、张紧油缸伸缩动作进行控制,实现张紧小车作出前后动作,从而根据实际情况对输送带进行张紧或者放松。

电气控制部分微处理器采用ST Microelectronics生产的STM32F103VET6微处理器,具有全双工通讯、易于设定参数、便于C语言编程等优势,电路较为简易,具备复位、时钟、下载等功能,围绕该微处理器形成电气控制部分硬件结构[8]。

4.3 自动张紧装置软件控制部分

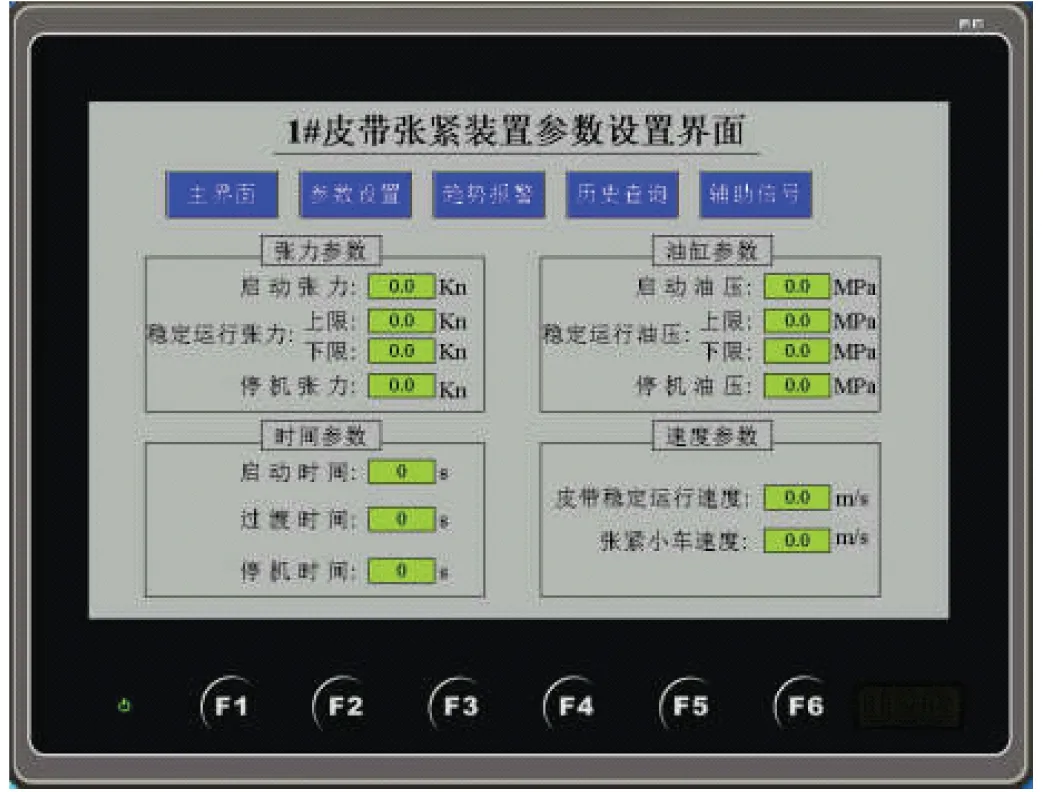

在对电气控制部分进行结构设计的基础上,需要进一步对其软件操作控制部分进行设计,只有两者相互协调才可完成自动张紧各个功能。本次软件控制部分设计主要由上、下位机两个部分组成。其中,上位机软件控制部分通过PM Designer软件对操作系统进行设计,通过屏通7寸触摸屏PT070可利用以太网同上位机实现实时监测控制。通过该触摸屏可以实时监测带式输送机和自动张紧装置的运行状态及运行参数,并控制其启动和停止。上位机实时监测控制界面如图5所示。下位机通过美国Keil Software公司的Keil5.0软件进行设计,以实现对自动张紧装置各个硬件部分进行控制[9]。

图5 上位机实时监测控制界面

5 结束语

将优化改进后的带式输送机自动张紧装置应用于现场生产当中,通过应用实践表明,该套自动张紧装置可以应对井下带式输送机现场复杂张力的情况,通过微处理器控制具有节省空间、灵活便捷以及造价低廉等一系列优势,适于推广到全矿井生产中,具有积极的实际应用价值。