无氧铜深孔钻削试验研究分析

2020-05-14宋子洋李文杰

宋子洋,李 众,李文杰

(西安石油大学机械工程学院,西安 710065)

0 引言

随着科技水平和工业技术的不断提高,无氧铜材料以其纯度高、导电、导热性能良好等优越的电学性能,在航空、航天、兵器以及原子能等工业领域得到了广泛应用[1]。同时,无氧铜具有硬度低、塑性变形大、弹性模量小、热膨胀系数大等特点[2],导致无氧铜在加工过程中一直存在难以有效断屑等难题,如何解决无氧铜机械加工过程中断屑困难的问题是首要任务。无氧铜的深孔加工相对于其他加工方法更加困难,主要由于加工过程中产生的切削热不易散去,易造成刀具发生粘接磨损。其最大的加工难点是无法实现有效地断屑,造成堵屑,导致深孔钻崩坏扭断,严重影响内孔加工质量。常用的深孔加工方法中,枪钻钻杆截面呈V型,排屑通道狭窄,且加工过程中钻杆高速旋转,虽然内孔表面质量较高,但对于长径比较大的孔很难保证直线度[3]。相比之下,BTA内排屑深孔钻排屑空间更大且孔的长度对加工影响较小,故本次试验选用BTA系统。

目前,国内外对无氧铜的机械加工做了很多研究。X.Ding等[4]对无氧铜进行微刀具切削试验,研究发现,在较高的切削深度下,前刀面的局部应力在坡口边缘发生材料变形和堆积,采用减少交叉进给的切削策略,可以提高微工具的切削性能,获得恒定的切削力,减小毛刺尺寸,提高被加工表面的粗糙度。刘闯[5]通过进行无氧铜微细切削加工仿真和试验,对最小切削深度进行了分析和研究。田璐[6]通过进行无氧铜微细铣削铣槽试验,研究不同切削参数对表面粗糙度的影响。以上对无氧铜的研究主要是针对车、铣加工,而对无氧铜的深孔钻削加工研究较少。

因此,本文通过对无氧铜进行BTA深孔钻削试验,研究和分析加工过程中断屑槽、主轴转速、冷却液流量对切屑形态变化的影响[7],分析得出无氧铜内排屑深孔钻加工最佳工艺参数。

1 深孔钻削试验

1.1 试验条件

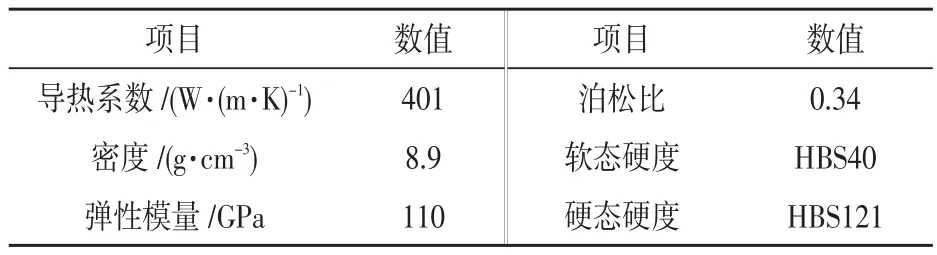

工件采用铜铌复合棒,中间材质为无氧铜 (TU1),工件外形尺寸直径为ϕ52 mm,长度为1 500 mm。材料具体特性如表1所示[8-9]。

表1 无氧铜材料属性

设备使用CW6163改造深孔钻镗床,钻杆长度为2 000 mm,最大钻削深度为1 500 mm,使用四爪卡盘装夹,切削液选用乳化液,试验设备如图1所示。在加工过程中采用工件旋转,刀具进给的钻削方式。试验钻头选用ϕ18 mm单刃内排屑钻头,刀齿材料选用YG8[9],刀齿与刀体采用焊接式连接。试验钻头实物如图2所示,钻头几何参数如表2所示[10-11]。

图1 CW6163试验设备

图2 ϕ18 mm单刃内排屑钻头实物图

表2 ϕ18 mm单刃内排屑钻头几何参数

1.2 试验方法

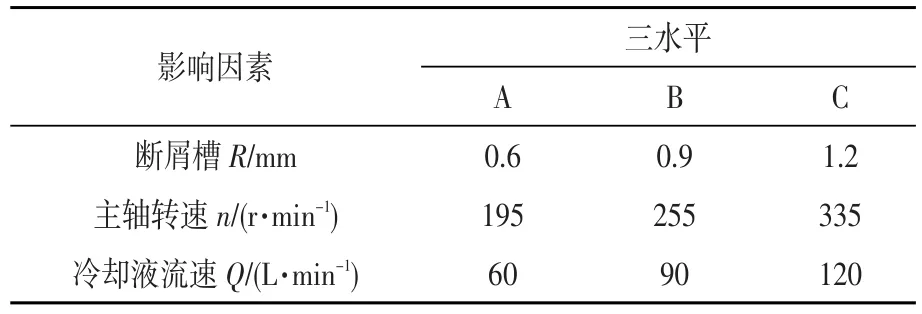

试验采用正交实验设计方法,研究无氧铜加工过程中断屑槽R、主轴转速n、冷却液流速Q3个参数对切屑形态的影响规律。如表3所示,根据无氧铜材料的性能以及相关研究将因素设置成不同的3个水平,已加工工件内孔如图3所示。

表3 深孔钻削试验因素及水平

图3 已加工工件内孔

2 试验结果与分析

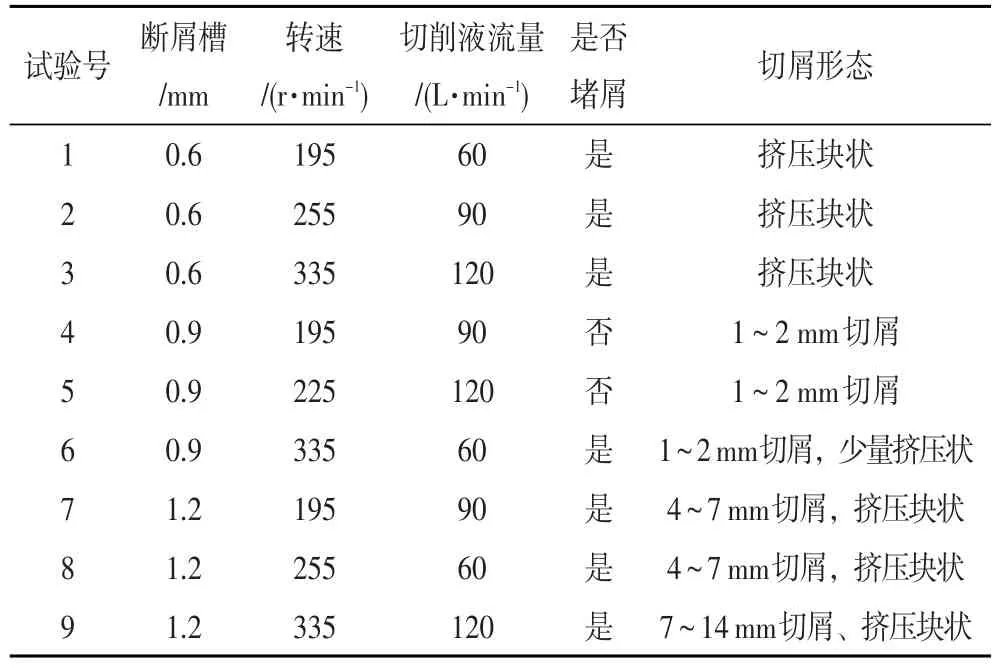

表4为无氧铜深孔钻削试验及切屑测量情况表,按照L9(33)正交实验表进行9组深孔钻削试验,观察每次试验的切屑形态,对加工过程中切屑形态的变化进行统计比较。

深孔加工中切屑卷曲的形状、切屑的长短宽度都直接影响排屑情况,当切削容积系数R<50时可以顺利排屑。试验采用单刃内排屑深孔钻头,切屑的宽度通过分屑槽的宽度来确定。为了更好的排屑效果,根据钻头直径的大小,一般磨1~3个分屑槽。切屑的长度通常根据主轴转速和断屑槽R的大小而变化。

通过试验得出断屑槽、主轴转速和冷却液流量对无氧铜钻削试验中排屑的影响。

(1)断屑槽R。断屑槽尺寸对钻削过程中断屑的影响最为明显。当断屑槽R=0.6 mm时,材料塑性较大,无法断屑,造成钻杆堵屑,试验无法加工;当断屑槽R=1.2 mm时,切屑较长且不规律,无法进行有效地断屑,且加工过程中钻杆振动,经常造成堵屑,堵屑后造成刀具承受较大应力,导致刀具损坏,如图4(a)、4(b)所示。断屑槽R=0.9 mm时,得到的切屑为1~2 mm,可以顺利从钻杆中排出,符合试验要求,如图4(c)所示。

表4 深孔钻削正交试验及切屑测量情况表

图4 切屑形态

(2)主轴转速。深孔加工钻削过程中,随着转速的增加,切削温度升高,材料塑性进一步增大,材料断裂应变增大,切屑更难实现折断;且钻杆内部排屑空间小,切屑较多,转速过快时会造成切屑在排屑空间中挤压、堆积,造成堵屑。

在断屑槽R=0.9 mm可以顺利断屑的情况下,转速达到n=335 r/min时,就会出现挤压块状切屑,这种切屑的出现极有可能导致加工中出现堵屑,如图4(d)所示。

(3)冷却液流量。冷却液的作用主要是吸收所产生的切削热与为切屑的排出提供动力。冷却液流量对断屑的作用很小,较大的流量可以对未断的切屑产生冲击,为排屑提供较大的动力,降低切屑在排出过程中堆积的可能性。但是由于钻杆空间有限,流量过大势必会对加工系统的密封性提出更高的要求。

3 结束语

本文通过正交实验设计方法对无氧铜 (TU1)进行深孔钻削试验研究,分析断屑槽R、主轴转速n和冷却液流量Q对切屑形态的影响。得出以下结论:

(1)在无氧铜深孔钻削加工过程中,断屑槽R的大小对断屑起到了重要作用,主轴转速n影响次之,冷却液流量Q影响最小。

(2)最佳无氧铜深孔钻削加工参数:断屑槽R=0.9 mm,主轴转速n=255 r/min,冷却液流量Q=90 L/min。